文章来源:学习那些事

原文作者:小陈婆婆

本文主要讲述基于TSV的减薄技术。

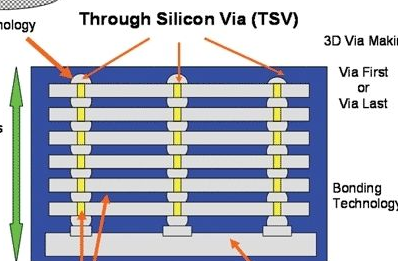

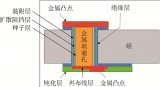

在半导体三维集成(3D IC)技术中,硅通孔(TSV)是实现芯片垂直堆叠的核心,但受深宽比限制,传统厚硅片(700-800μm)难以制造直径更小(5-20μm)的TSV,导致芯片面积占比过高,且多层堆叠后总厚度可能达毫米级,与智能手机等应用对芯片厚度的严苛限制(通常<1mm)冲突。

为此,硅片减薄技术成为3D IC制造的关键:通过将硅片减薄至20-100μm(减薄圆片)甚至1-10μm(超薄圆片),既降低了TSV制造难度,实现更小直径TSV,又解决了堆叠厚度与封装兼容性问题。

机械研磨

在硅片减薄工艺中,机械研磨作为核心环节,依托砂轮对硅片的机械磨削作用实现厚度控制,其过程需配合磨削液进行润滑与降温。与化学机械抛光(CMP)不同,机械研磨以物理磨削为主,磨削液仅承担冷却与润滑功能,不参与材料去除,磨削颗粒完全由砂轮提供。

典型工艺流程分为粗研磨与精研磨两阶段:粗研磨采用大粒径砂轮(300~600目),快速将硅片从初始厚度(700~800μm)减薄至100~150μm,此阶段虽效率高,但会造成较深的表面损伤层(如325目砂轮磨削后损伤层达7~10μm)与残余应力;精研磨则换用细粒径砂轮(2000目左右),进一步将厚度降至75~100μm,此时表面损伤层可大幅降低至0.5μm左右。若后续需减薄至更薄(如30~50μm),还需结合机械抛光或CMP去除残留损伤层,以优化机械强度并减小翘曲。

设备方面,早期封装领域使用的减薄机多采用砂轮平行于硅片表面的进给方式,通过真空吸盘固定多片硅片并旋转工具台,砂轮横向移动磨削。但此方式因砂轮周期性跨越硅片间隙,导致受力不均,难以将厚度减薄至100μm以下。当前主流设备则采用砂轮垂直于硅片表面的进给设计,砂轮与硅片相向旋转,覆盖整个磨削区域,使受力均匀,可稳定实现几十微米级的减薄。尽管单次仅能处理一片硅片,但高减薄速率(达每分钟几十至一百微米)有效弥补了效率短板。

减薄后的关键参数如最小厚度、表面粗糙度、残余应力及总厚度变化(TTV)均受设备性能与工艺参数影响。其中,TTV由设备承载基盘与砂轮主轴的垂直度、砂轮平面度及主轴进给平行度决定,通常需控制在1~2μm以满足高精度需求。表面粗糙度则与砂轮转速及进给速度相关:同一砂轮下,进给速度越快,表面粗糙度越大;转速提升则可降低粗糙度,精研磨后Ra值可达5nm左右。值得注意的是,减薄速率与机械强度存在权衡关系——研究表明,减薄速度降低50%,平均机械强度可提升约56%,因此高精度应用需平衡效率与可靠性。

硅片固定方式对厚度均匀性至关重要。减薄前硅片通过蜡或薄膜粘接在陶瓷/金属基盘上,蜡膜与薄膜的厚度均匀性(通常2~3μm)直接影响TTV。薄膜因质量稳定、粘贴工艺可控,成为批量生产首选,其厚度选择需兼顾TTV控制与适应性:100~150μm薄膜适用于减薄前TTV为2~4μm的硅片,既避免过厚引入误差,又防止过薄无法补偿硅片自身形变。

近年来,随着3D IC技术向更薄、更高集成度发展,机械研磨工艺持续演进。一方面,设备精度提升成为重点,部分厂商推出搭载闭环控制系统的研磨机,通过实时监测砂轮进给量与硅片厚度,动态调整工艺参数,将TTV控制在1μm以内;另一方面,新型金刚石砂轮的研发进一步降低了精研磨后的表面损伤层厚度,结合AI算法优化转速与进给速度的匹配,在保证减薄效率的同时,显著提升了薄硅片的机械强度与可靠性。

此外,环保型磨削液的推广应用也成为行业趋势,通过低挥发性、高润滑性的配方设计,在满足工艺需求的同时降低环境负担。这些进展共同推动了机械研磨技术在超薄硅片制备中的适用性,为3D IC的规模化应用提供了关键支撑。

边缘保护

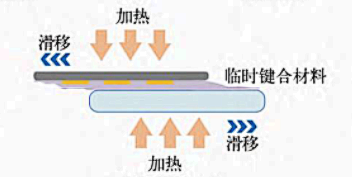

在硅片减薄工艺中,边缘保护是确保薄硅片完整性与后续工艺可靠性的关键环节。由于硅片边缘天然呈圆弧状,减薄过程中磨削平面与原始边缘的交界面易形成锋利尖角,导致应力集中与机械强度显著下降,成为减薄后碎裂的主要诱因。此外,临时键合过程中若存在对准偏差或圆片尺寸差异,上层硅片边缘可能超出辅助圆片保护范围,进一步加剧边缘脆弱性,给运输与后续制程带来挑战。

针对上述问题,行业已形成多种边缘保护策略。其一为边缘填充临时键合胶:通过在硅片与辅助圆片边缘界面处涂覆或喷涂高黏附性临时键合材料,形成支撑结构以缓冲尖角应力。该方法适用于永久键合后拆除临时键合的场景,但对键合对准精度要求较高,且需控制胶量以平衡成本与保护效果。其二为切边处理:在减薄前采用砂轮对硅片键合面边缘进行预切割,形成矩形截面以减小有效直径,消除尖角并确保减薄后硅片边缘完全被辅助圆片覆盖。此工艺虽增加步骤,但对厚度低于100μm的超薄硅片保护效果显著,已成为高精度应用的标准流程。其三为辅助圆片预减薄:将辅助圆片预先减薄至400~500μm,使其边缘呈矩形剖面,为器件圆片提供更稳定的支撑。

综合性能比较,切边处理在保护效果上最优,辅助圆片预减薄次之,边缘填充高分子材料则适用于特定场景。值得注意的是,增大辅助圆片尺寸对改善边缘碎裂效果有限,实际应用中较少采用。

近期行业动态显示,边缘保护技术正朝着高效化与集成化方向发展。某国际设备厂商推出搭载激光切边模块的新型减薄机,通过非接触式激光加工替代传统机械切边,将切边精度提升至亚微米级,并大幅缩短工艺时间。同时,新型低黏度、高韧性的临时键合胶材料被开发,可在保证填充效果的同时降低清洗难度,提升生产效率。

此外,学术界提出基于原子层沉积(ALD)的边缘强化方案,通过在硅片边缘沉积超薄应力缓冲层,进一步降低碎裂风险,目前该技术已进入小试阶段,未来有望与现有工艺形成互补。这些进展共同推动边缘保护技术向更精细、更可靠的方向演进,为超薄硅片的规模化应用提供支撑。

减薄后处理

在硅片减薄工艺中,后处理环节是确保薄硅片性能与可靠性的关键步骤。机械研磨后,硅片表面虽经粗研磨与精研磨两阶段处理,仍存在较明显的粗糙度、晶格损伤及残余应力,尤其当厚度降至100μm以下时,这些问题会显著影响后续工艺兼容性与器件性能。因此,需通过针对性后处理技术优化表面质量,消除应力集中,提升机械强度。

超精细研磨采用亚微米级研磨液,以纯机械摩擦方式缓慢去除表面损伤层,虽能降低损伤厚度,但受限于物理作用机制,无法彻底消除缺陷,且表面粗糙度改善有限。CMP则结合机械研磨与化学腐蚀,通过研磨垫与化学浆液的协同作用,实现纳米级表面平整度,可彻底去除损伤层并显著降低残余应力,但工艺成本较高,适用于高精度场景。干抛光摒弃研磨颗粒与抛光液,仅依赖抛光垫的机械作用降低粗糙度,工艺简单且成本低,但效率较低,对深层损伤的去除效果较弱。湿法化学刻蚀通过旋涂或浸入式工艺,利用化学溶液对损伤层进行选择性腐蚀,可彻底消除晶格缺陷,但表面光洁度控制难度较大;干法化学刻蚀(如等离子体刻蚀)则通过活性离子与硅片表面的反应去除损伤,具有更好的工艺可控性,但同样面临光洁度优化的挑战。

值得注意的是,减薄后硅片的机械强度与残余应力密切相关。以厚度300μm的未处理硅片为例,其破坏强度约为20N,可满足常规工艺需求;但当厚度降至100μm时,未经后处理的硅片强度将急剧下降,难以支撑切割、键合等后续操作。研究表明,通过等离子体刻蚀去除应力层,可将300μm以下硅片的强度提升近一个数量级,同时显著降低最大变形半径(达两个数量级)。此外,针对切割工艺中的应力集中问题,可采用"先刻蚀划片槽后减薄"的工艺流程,通过预先去除切口侧壁的应力集中区域,有效避免切片过程对芯片强度的负面影响。

近期行业动态显示,减薄后处理技术正朝着高效、低损伤方向演进。某国际设备厂商推出集成等离子体刻蚀与化学清洗功能的新型后处理设备,可在单台机台上完成损伤层去除与表面清洁,将工艺时间缩短30%以上。同时,学术界开发出基于纳米流体技术的湿法刻蚀工艺,通过调控化学溶液的流变特性,在保证损伤层彻底去除的同时,将表面粗糙度控制在0.5nm以下。此外,环保型CMP抛光液的研发成为热点,某材料企业推出无磷、低挥发性的新型抛光液,在维持高去除速率的同时,将废水处理成本降低40%,符合半导体制造的绿色化趋势。这些进展共同推动减薄后处理技术向更精细、更集成的方向发展,为超薄硅片的规模化应用提供支撑。

-

芯片

+关注

关注

462文章

53530浏览量

458888 -

工艺

+关注

关注

4文章

708浏览量

30107 -

硅片

+关注

关注

13文章

405浏览量

35604 -

TSV

+关注

关注

4文章

136浏览量

82375

原文标题:基于TSV的减薄技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

TSV技术的关键工艺和应用领域

硅片减薄技术研究

请问有TSV6390AIDT和/或TSV6290AIDT的SPICE型号吗?

硅通孔(TSV)电镀

3D封装与硅通孔(TSV)工艺技术

深度解读TSV 的工艺流程和关键技术

什么是TSV封装?TSV封装有哪些应用领域?

新开发了一种GaN衬底减薄技术——激光减薄技术

简述晶圆减薄的几种方法

TSV 制程关键工艺设备技术及发展

基于TSV的减薄技术解析

基于TSV的减薄技术解析

评论