一、背景及需求分析

在智能制造工业中,PLC作为工业控制的核心,其数据的实时采集、精准监控与高效利用变得至关重要。然而,传统PLC系统普遍面临以下挑战:

数据孤岛: PLC数据分散,难以集中获取和整合,形成信息壁垒。

监控效率低: 依赖人工巡检,设备状态无法实时掌控,异常响应滞后。

运维成本高: 现场调试、故障排查耗时耗力,维护成本居高不下。

决策依据不足: 缺乏有效的数据分析与洞察,难以支撑精细化管理和优化决策。

为应对上述挑战,需要构建一套高效率、高可靠性的PLC数据采集与监控解决方案,以实现设备透明化管理、提升运维效率、降低运营成本,并赋能企业数字化决策。

二、解决方案概述

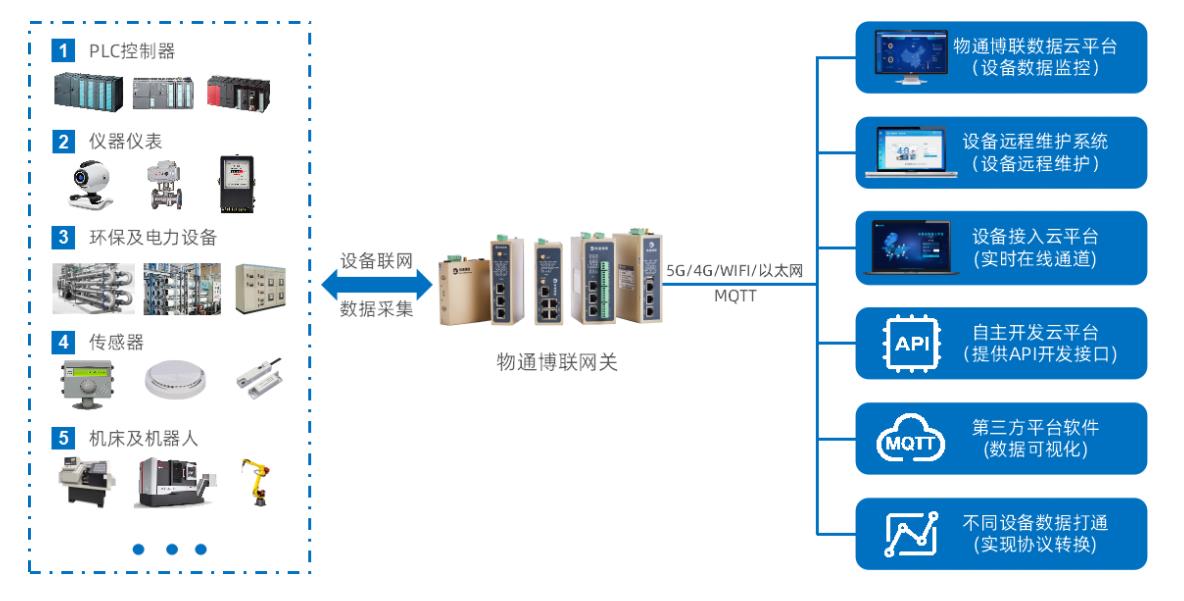

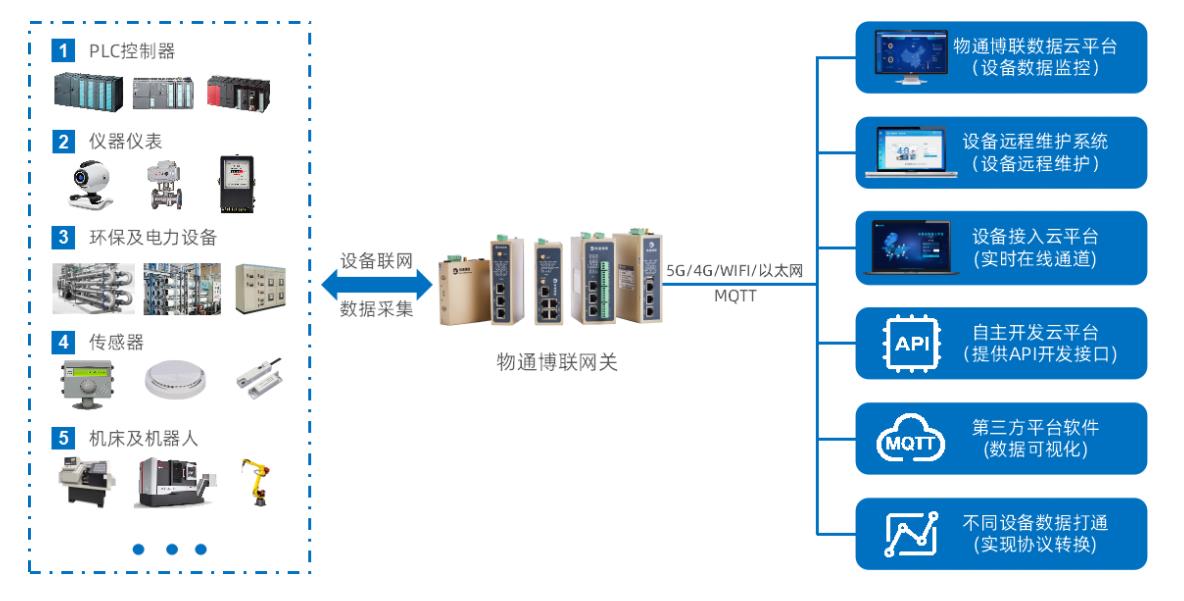

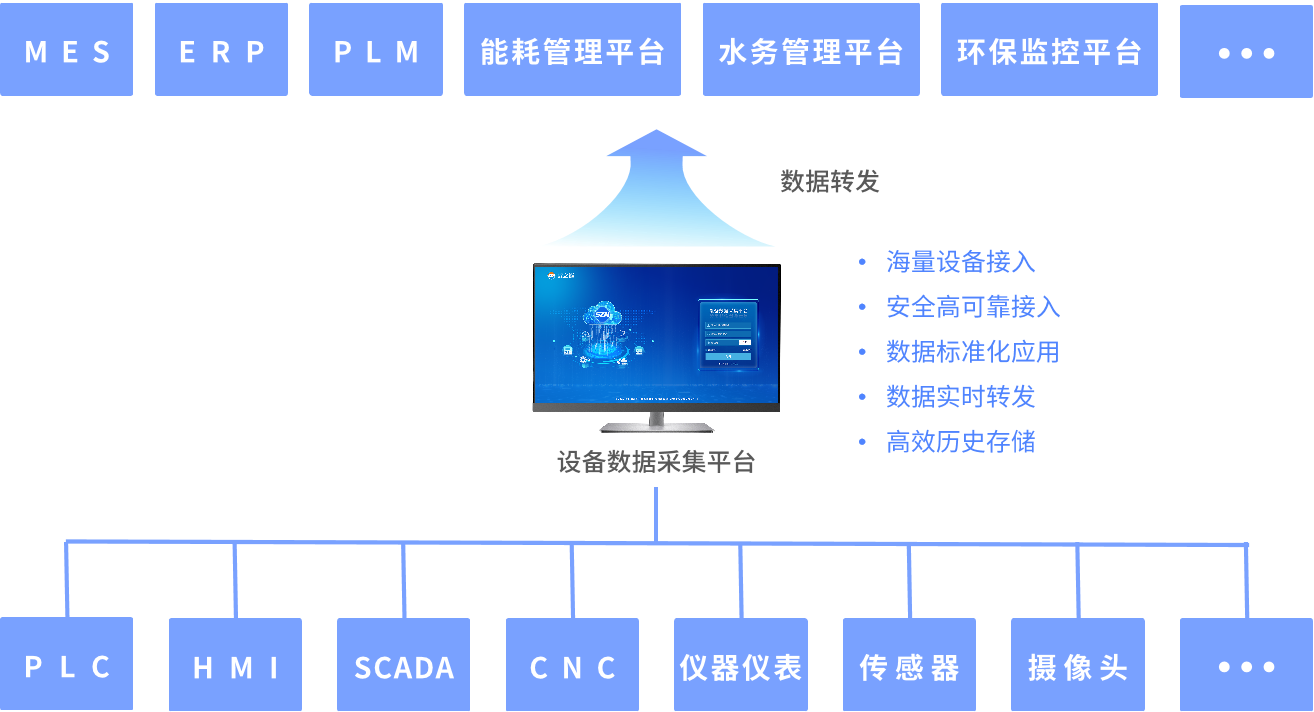

本方案旨在构建一个层次化、智能化的PLC数据采集与监控体系。通过集成工业智能网关、稳定可靠的通信网络以及强大的数据分析平台,实现对现场PLC设备的全面数据采集、远程实时监控、智能分析预警与便捷远程管理。方案核心架构分为以下五层:

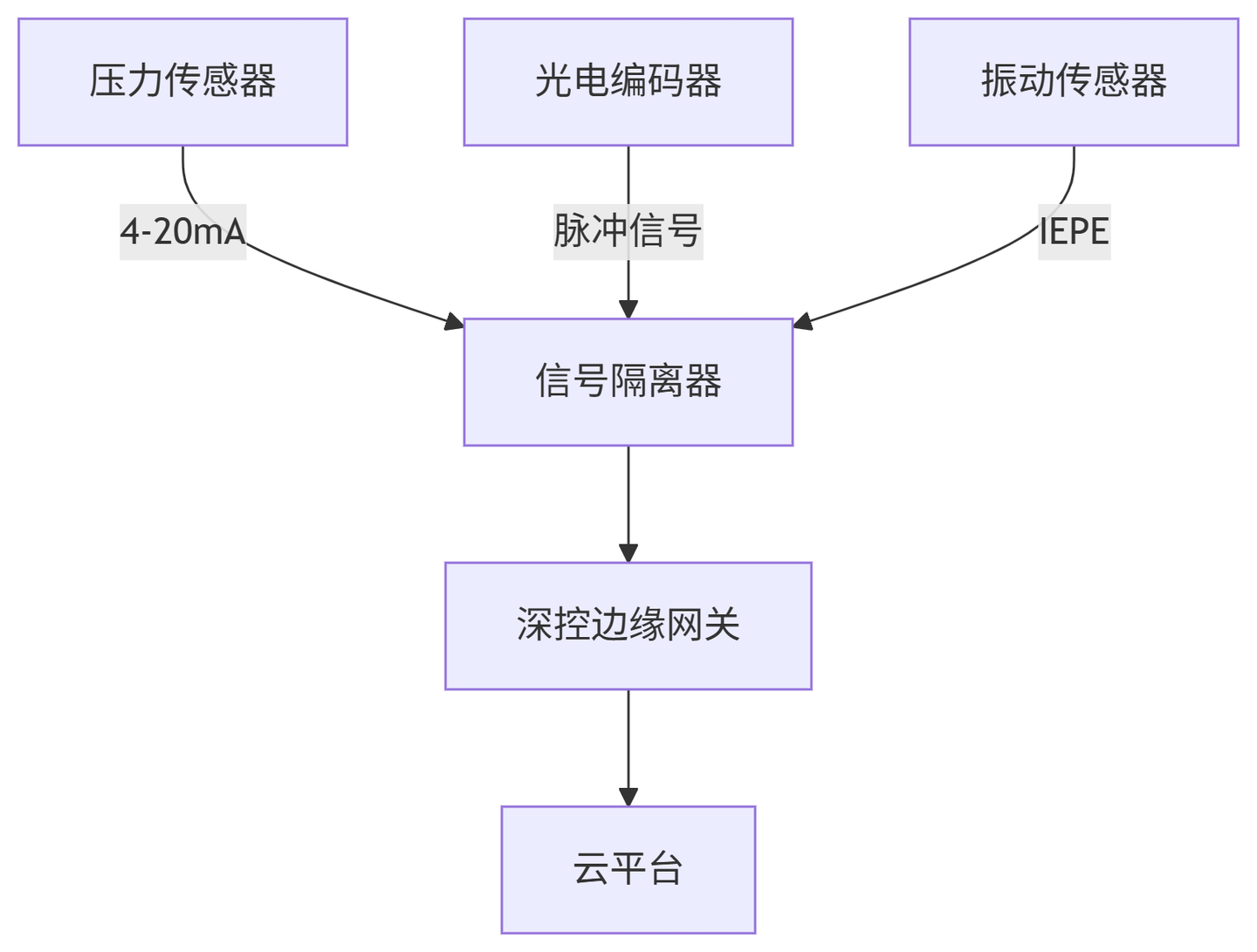

1. 传感器层

* 作用: 部署于生产现场,负责采集物理量信号(如温度、压力、流量、振动等)。

* 输出: 将物理量转换为标准电信号,为PLC提供原始数据输入。

2. PLC控制层

* 作用: 工业控制核心。接收传感器信号,执行预设控制逻辑程序,驱动执行机构。

* 功能: 实现生产过程的自动化控制与逻辑运算,并存储关键过程数据。

3. 通信网络层

* 作用: 提供稳定、安全的数据传输通道。

* 技术: 支持工业以太网、4G/5G、WiFi等多种通信方式。

* 关键能力:

* 解决PLC设备网络异构性(如不同品牌、协议)。

* 通过网段隔离、NAT转换等技术有效处理IP冲突、提升网络安全性。

* 保障PLC数据到采集网关、再到上层平台的数据通路畅通无阻。

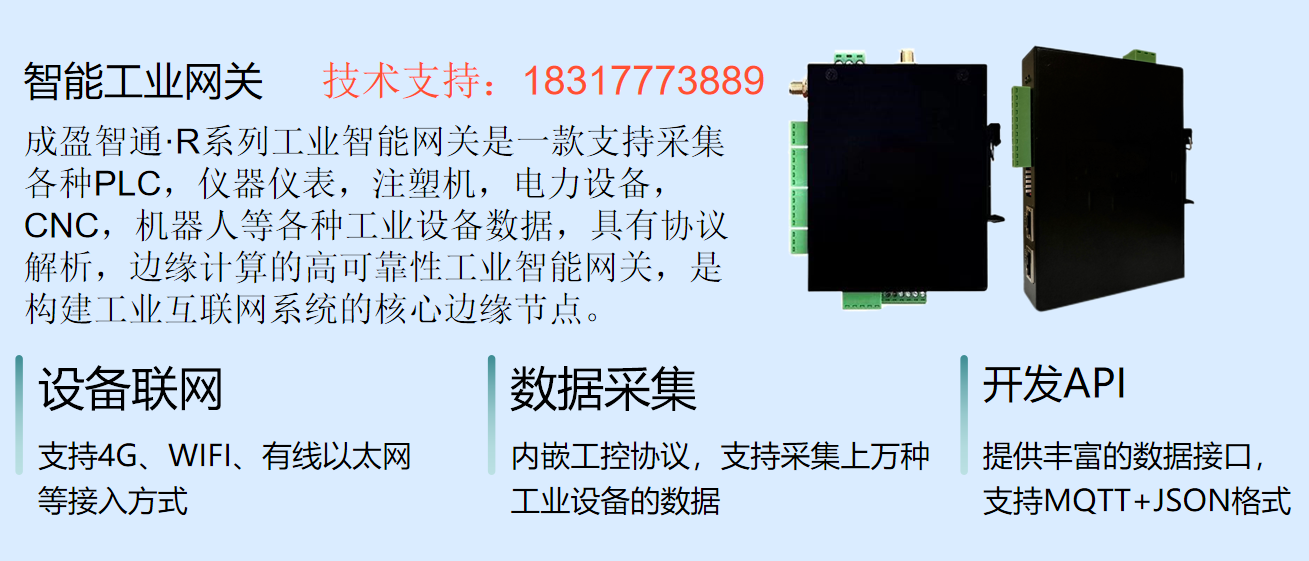

4. 数据采集网关层 (核心枢纽)

*

作用:

连接现场PLC与上层平台的关键智能设备。

*

核心功能:

*

协议解析:

内置丰富协议库(支持西门子、三菱、欧姆龙、施耐德等主流品牌PLC),实现异构PLC的无缝接入。

*

实时数据采集:

高效、稳定地从PLC读取运行状态、工艺参数、报警信息等关键数据。

*

数据传输:

将采集的数据通过通信网络层上传至云平台或本地服务器。

*

边缘计算(可选):

支持在网关侧进行数据过滤、压缩、初步计算与逻辑处理,减少无效数据传输,提升效率与实时性。

*

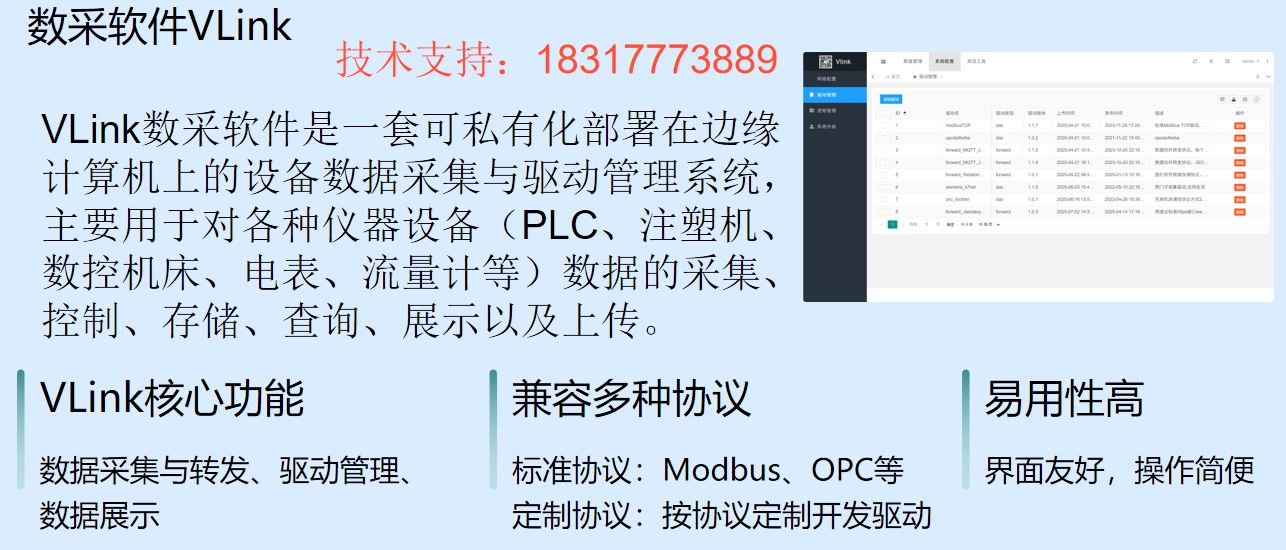

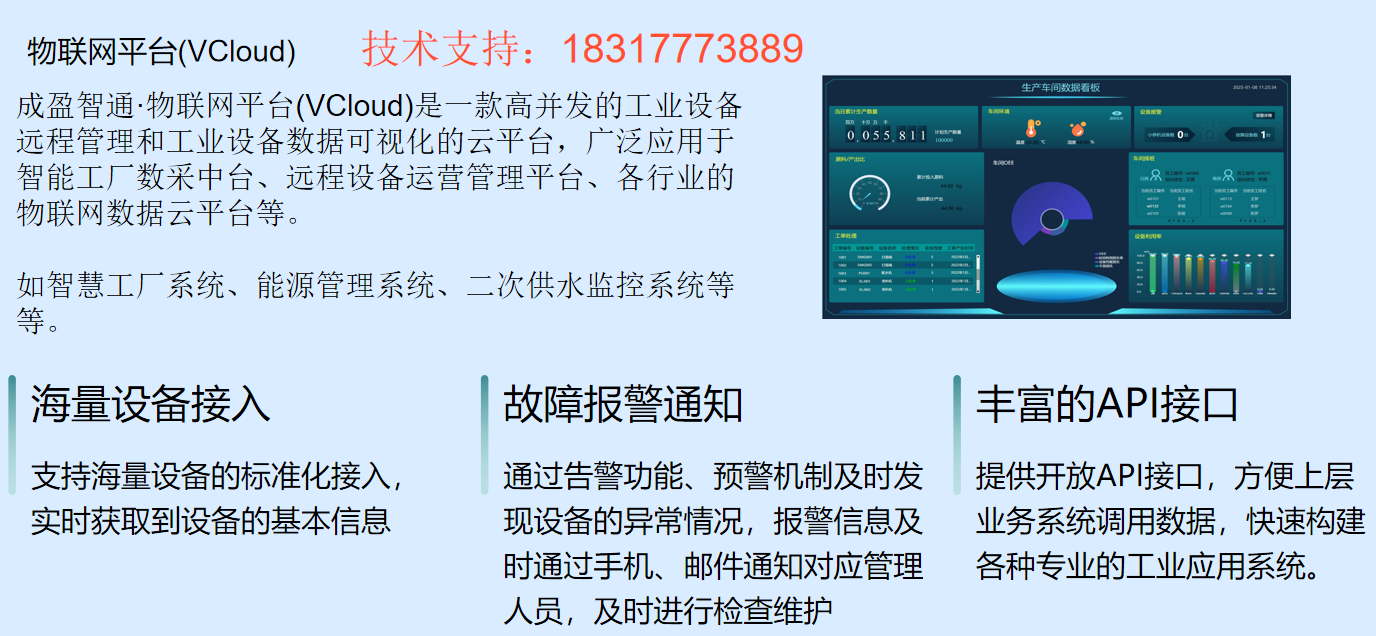

作用:

数据汇聚、可视化展示、智能分析与控制交互的核心平台。

*

核心功能:

*

数据存储:

海量存储采集的历史与实时数据。

*

可视化监控:

通过组态画面、图表、仪表盘等直观展示设备状态、工艺参数、能耗、报警信息等。

*

智能告警:

基于预设规则自动触发报警(微信、短信、邮件、平台弹窗等),实现异常快速响应。

*

数据分析:

提供历史数据查询、趋势分析、报表统计、能效分析等功能,挖掘数据价值。

*

远程管理:

支持对PLC进行远程状态监控、参数设置、程序上下载(需授权和安全保障)等操作。

*

用户管理:

提供权限控制、操作日志审计等功能。

三、主要功能

全链路实时数据采集与监控

打通从传感器->PLC->网关->平台的数据链路。

提供PC端、移动端等多途径访问,随时随地掌握设备实时运行状态与关键参数。

深度数据分析与决策支持

平台提供强大的数据存储、处理和分析能力。

生成设备运行报告、效率分析、能耗报告、预测性维护建议等,为生产优化、管理决策提供数据支撑。

高效远程维护与调试

授权工程师可远程访问PLC,进行程序诊断、调试、上传/下载,大幅减少现场服务需求,提高响应速度,降低差旅与人力成本。

规范化与智能化运维管理

建立基于实时数据的设备状态监控与预警机制。

实现运维工单管理、维护记录电子化、知识库积累,推动运维流程标准化、智能化。

四、实施步骤

需求调研与分析:

深入现场,明确具体采集点位(PLC型号、点位地址)、数据类型、采集频率、精度要求、通信环境、安全策略及用户核心业务目标。

方案详细设计:

基于需求,设计网络拓扑图。

选型传感器(如需补充)、工业智能网关型号、通信方式。

确定平台部署模式(云端/本地化)。

规划数据流、协议转换方案、安全策略。

设备采购、安装与调试:

采购网关、传感器(如有)、网络设备等。

现场安装硬件(网关、传感器等),配置网络连接。

网关侧配置:PLC通信参数、数据点映射、协议解析、边缘计算规则(如启用)、平台对接配置。

系统集成与全面测试:

完成网关与PLC、网关与平台的联调。

验证数据采集的准确性、实时性、完整性。

测试平台各项功能:监控、告警、远程控制(如启用)、报表等。

进行压力测试与稳定性测试。

用户培训与系统交付:

对运维人员、管理人员进行系统操作、日常维护、故障排查培训。

提供完整的技术文档(操作手册、维护手册)。

完成系统正式上线交付,并提供初期运维支持。

方案价值

本PLC数据采集解决方案,通过构建“感知-连接-平台-应用”的完整体系,有效解决了传统PLC系统的数据孤岛、监控低效、运维成本高等问题。方案实施后,企业将实现:

设备透明化: 实时掌控设备运行状态,消除监控盲区。

运维智能化: 提升故障响应速度与处理效率,降低维护成本。

决策数据化: 基于数据分析优化生产流程、提升设备效率、降低能耗。

管理规范化: 建立标准化、可追溯的运维管理体系。

降本增效: 显著减少非计划停机,提升整体生产效益,赋能企业数字化转型与智能化升级。

审核编辑 黄宇

-

plc

+关注

关注

5045文章

14439浏览量

483525 -

数据采集

+关注

关注

40文章

7801浏览量

119836

发布评论请先 登录

PLC数据采集网关与远程维护网关的关联与区别

高速分切机PLC数据采集远程监控系统方案

实现PLC数据采集物联网的意义在哪

PLC数据采集(工业设备与MES通信)解决方案

PLC数据采集平台需要设置哪些参数

PLC数据采集的边缘计算功能如何实现

如何快速实现PLC数据采集

如何快速实现PLC数据采集

评论