实现PLC(可编程逻辑控制器)数据采集具有多方面的重要意义,涵盖生产优化、设备管理、质量提升、决策支持、安全保障、成本节约以及适应工业发展趋势等多个关键领域,具体如下:

生产过程优化

实时监控与调整:通过采集PLC数据,企业能够实时获取生产线上各个设备的运行状态、生产速度、物料消耗等关键信息。例如,在汽车制造生产线中,实时监控焊接机器人的工作参数,如焊接电流、电压和焊接时间,一旦发现参数偏离正常范围,可立即调整,确保焊接质量稳定,避免出现焊接缺陷,提高生产效率和产品质量。

生产流程优化:对采集到的数据进行分析,可以发现生产流程中的瓶颈环节和浪费现象。例如,在化工生产中,通过分析反应釜的温度、压力、液位等数据,优化反应时间和物料配比,减少生产周期,提高产能。

设备管理与维护

预测性维护:利用PLC数据采集系统,可以实时监测设备的运行参数,如振动、温度、电流等。通过分析这些数据的变化趋势,提前预测设备可能出现的故障,安排预防性维护,避免设备突发故障导致的生产中断。例如,在风力发电场中,通过对风机PLC数据的分析,提前发现齿轮箱的异常振动,及时进行维修,延长设备使用寿命,降低维修成本。

设备性能评估:采集设备运行过程中的各项数据,可以评估设备的性能状况,为设备的升级改造提供依据。例如,在纺织企业中,通过分析织布机的运行数据,了解设备的生产效率、故障率等情况,决定是否需要对设备进行更新换代或技术改造。

产品质量控制

质量追溯:PLC数据采集可以记录生产过程中与产品质量相关的各种参数,如原材料的投入量、加工温度、压力等。当产品出现质量问题时,可以通过追溯这些数据,快速定位问题产生的原因和环节,采取相应的纠正措施,防止问题再次发生。例如,在食品加工行业,通过追溯生产过程中的温度、时间等数据,可以确定食品变质的原因,改进生产工艺。

在线质量检测:结合传感器技术和数据分析算法,利用PLC采集的数据实现产品的在线质量检测。例如,在电子元件生产中,通过采集焊接设备的参数和产品的电气性能数据,实时判断焊接质量是否合格,及时剔除不合格产品,提高产品合格率。

决策支持与数据分析

数据驱动决策:采集的PLC数据为企业提供了丰富的信息资源,通过对这些数据进行深入分析,可以为企业管理层提供决策支持。例如,根据生产数据和市场需求的预测,合理安排生产计划,优化库存管理,降低库存成本。

生产性能分析:对PLC数据进行长期统计和分析,可以评估生产线的整体性能和生产效率,发现生产过程中的潜在问题和改进空间。例如,分析设备的利用率、停机时间等数据,找出影响生产效率的主要因素,制定相应的改进措施。

安全保障

安全监控与预警:PLC数据采集可以实时监测生产过程中的安全相关参数,如压力、温度、气体浓度等。当这些参数超过安全阈值时,系统可以及时发出预警信号,提醒操作人员采取相应的措施,避免安全事故的发生。例如,在化工生产中,通过监测反应釜的压力和温度,防止爆炸等安全事故的发生。

操作规范监督:通过采集操作人员对设备的操作数据,可以监督操作人员是否按照规定的操作流程进行操作。对于违规操作,系统可以及时发出警告,确保生产过程的安全。

成本节约

能源管理:采集设备的能源消耗数据,如电量、水量、气量等,分析能源消耗的规律和趋势,找出能源浪费的环节,采取相应的节能措施。例如,通过调整设备的运行参数和运行时间,优化能源使用,降低能源成本。

减少废品和返工:通过实时监控生产过程和产品质量,及时发现并纠正生产中的问题,减少废品和返工的产生,降低生产成本。

适应工业发展趋势

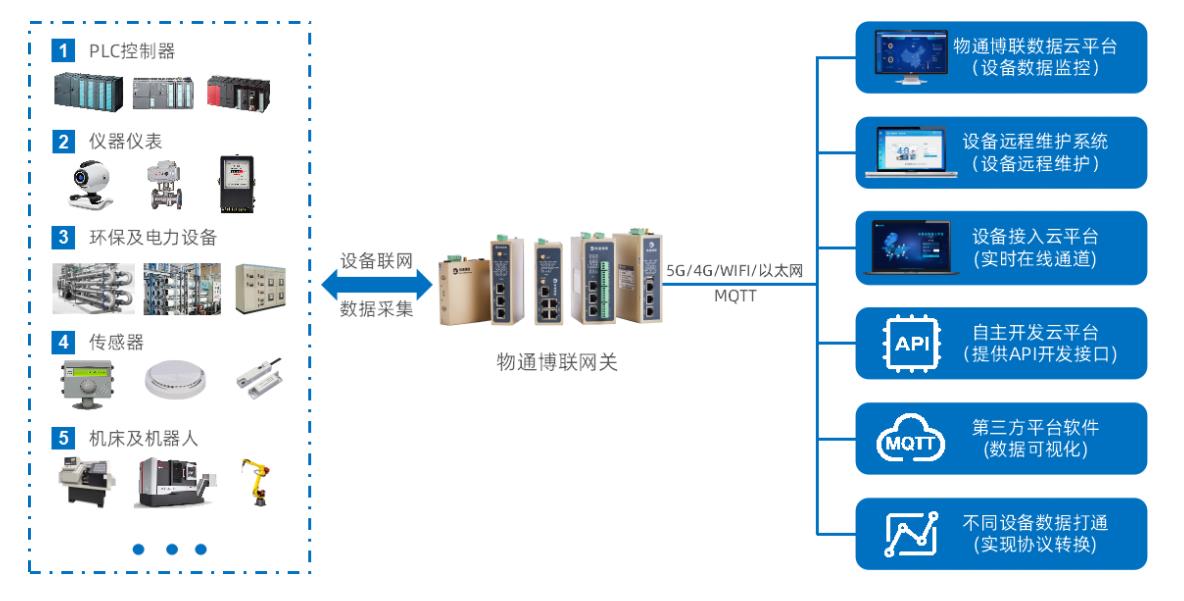

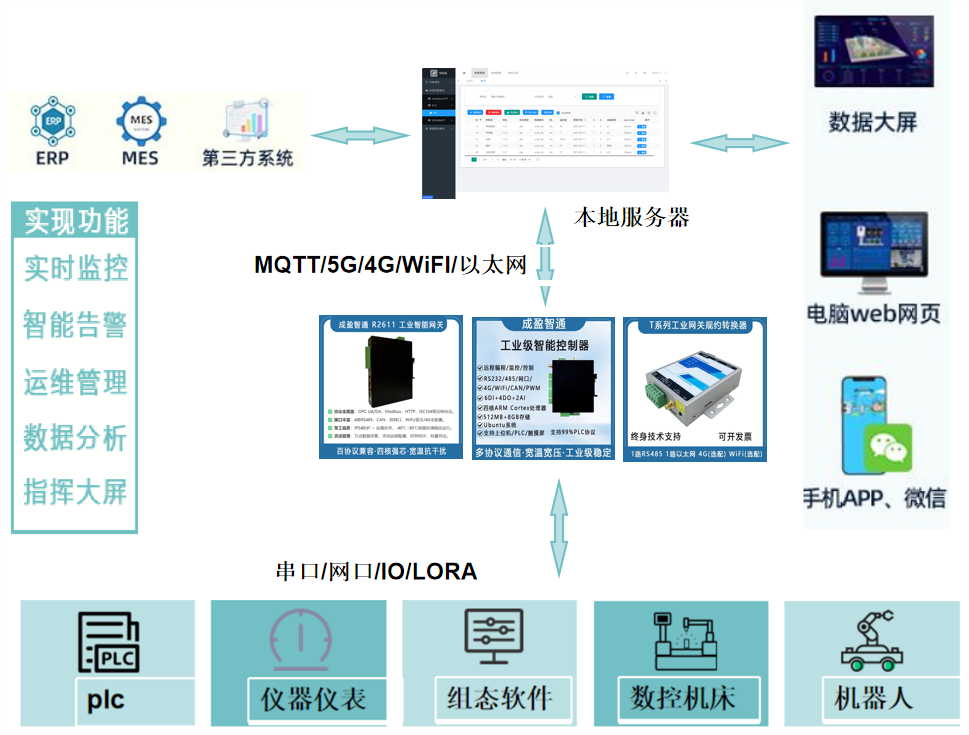

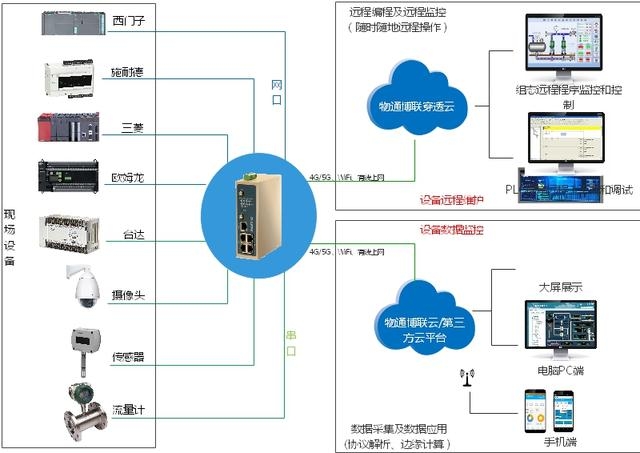

工业4.0与智能制造:在工业4.0和智能制造的背景下,PLC数据采集是实现设备互联互通、数据共享和智能化生产的基础。通过采集PLC数据,并将其与其他系统(如企业资源计划系统ERP、制造执行系统MES)进行集成,实现生产过程的自动化、智能化和柔性化。

远程监控与运维:借助互联网技术,实现PLC数据的远程采集和监控,企业可以对分布在不同地区的生产设备进行集中管理和运维。例如,大型企业可以通过远程监控系统,实时了解各地工厂的生产情况,及时进行技术指导和故障排除,提高管理效率。

审核编辑 黄宇

-

plc

+关注

关注

5045文章

14441浏览量

483564 -

物联网

+关注

关注

2939文章

47317浏览量

407847 -

数据采集

+关注

关注

40文章

7804浏览量

119842

发布评论请先 登录

工业物联网数据采集网关有什么功能和特点

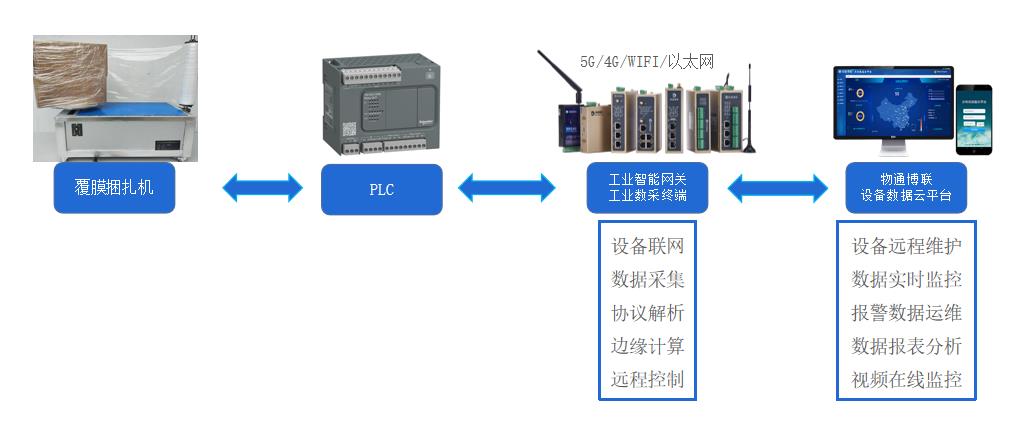

薄膜捆扎机PLC数据采集物联网解决方案

实现PLC数据采集物联网的意义在哪

实现PLC数据采集物联网的意义在哪

评论