在现代科技飞速发展的时代,电子设备广泛应用于各个领域,从日常使用的智能手机、电脑,到工业生产中的大型控制设备,再到航空航天领域的高精密仪器。然而,电子设备在运行过程中会产生大量热量,如果不能及时散发出去,就会影响设备的性能,甚至导致设备损坏。高导热散热片作为解决散热问题的关键部件,其加工过程至关重要。

选材:奠定散热基础

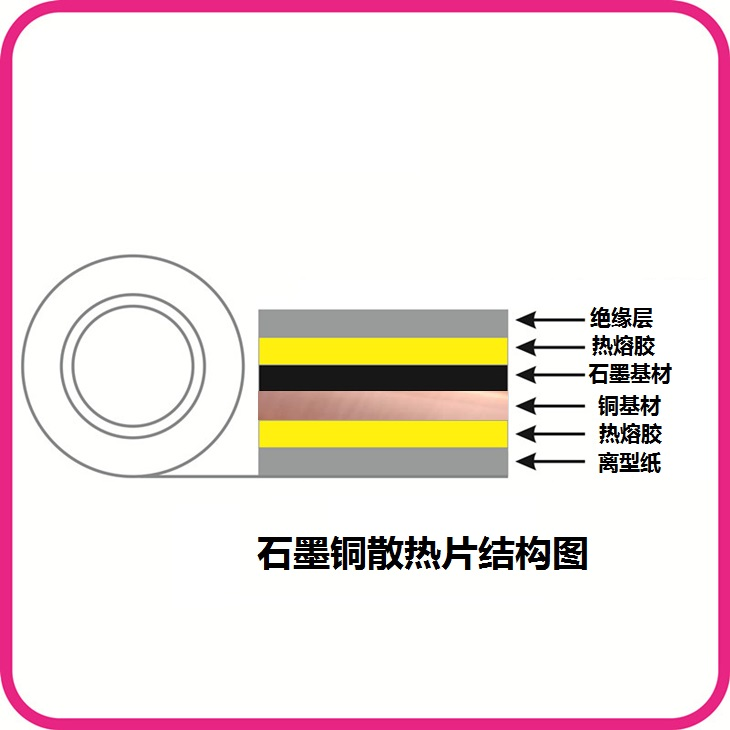

高导热散热片的加工,选材是第一步,也是关键一步。不同的材料具有不同的导热性能,常见的有铜、铝及其合金。铜的导热性极佳,能快速将热量传递出去,但成本相对较高,且重量较大。铝的导热性虽稍逊于铜,但具有重量轻、成本低的优点,经过特殊处理后也能满足很多场景的散热需求。在一些对散热要求极高且不计较成本的场合,会选用纯铜散热片;而在对重量和成本有严格限制的消费电子产品中,铝合金散热片则更为常见。选材时,还需考虑材料的纯度,杂质的存在会影响导热性能,所以要确保选用高纯度的原材料。

切割:塑造散热片雏形

选好材料后,就进入切割环节。切割的目的是将原材料加工成合适尺寸的坯料,为后续成型做准备。切割方式有多种,常见的有锯切、激光切割等。锯切操作相对简单,成本较低,适合对精度要求不是特别高的批量生产。激光切割则具有精度高、切割速度快、切口光滑等优点,能够精确地按照设计要求将材料切割成各种形状,但设备成本较高。在切割过程中,要严格控制切割参数,如切割速度、进给量等,以保证切割质量和尺寸精度,避免出现毛刺、变形等问题。

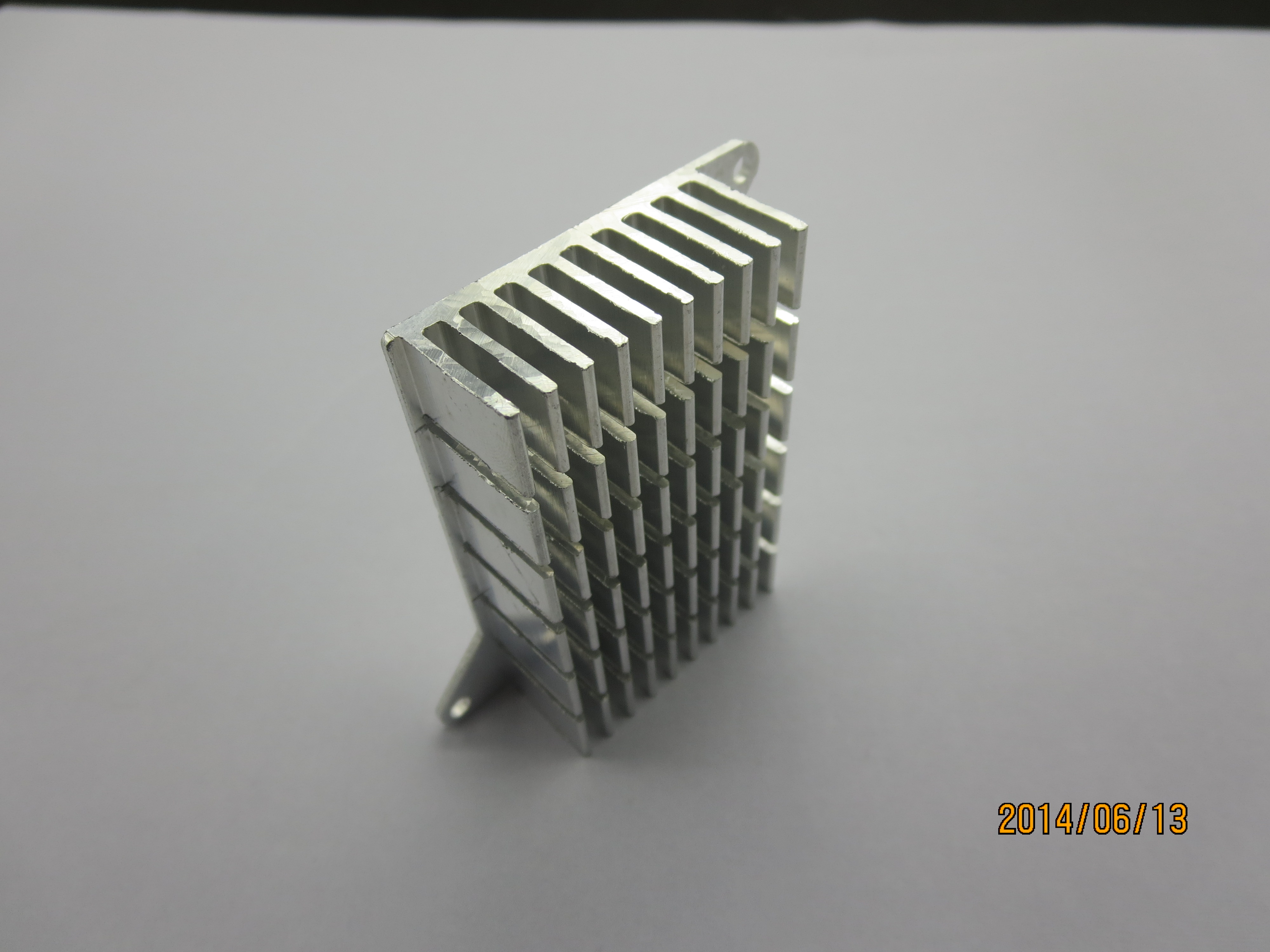

成型:赋予散热片功能结构

成型是高导热散热片加工的核心环节,通过这一环节,散热片获得特定的形状和结构,以增强散热效果。常见的成型方法有冲压、挤压和锻造等。冲压是利用模具在压力作用下将坯料冲压成所需形状,这种方法生产效率高,适合大批量生产形状相对简单的散热片。挤压是将加热后的坯料放入挤压模具中,通过压力使其从模具的型腔中挤出,形成具有复杂截面的散热片,能更好地满足散热需求。锻造则是通过对坯料施加压力,使其产生塑性变形,从而提高材料的密度和强度,同时也能塑造出独特的散热结构。成型过程中,模具的质量和精度直接影响散热片的最终质量,因此要定期对模具进行维护和检修。

表面处理:提升散热性能

为了进一步提高高导热散热片的散热性能,还需要进行表面处理。常见的表面处理方法有阳极氧化、喷砂、电镀等。阳极氧化可以在散热片表面形成一层致密的氧化膜,不仅能提高散热片的耐腐蚀性,还能增加表面的粗糙度,从而增大散热面积,提升散热效果。喷砂处理是通过高速喷射砂粒,使散热片表面形成均匀的粗糙面,同样能增加散热面积。电镀则可以在散热片表面镀上一层导热性能更好的金属,如镍、银等,进一步提高散热效率。

高导热散热片的加工是一个复杂而精细的过程,从选材到切割、成型,再到表面处理,每一个环节都至关重要。只有严格把控每一个步骤的质量,才能生产出高性能的高导热散热片,为电子设备的稳定运行提供可靠保障。

审核编辑 黄宇

-

散热片

+关注

关注

0文章

115浏览量

17773 -

CNC

+关注

关注

8文章

430浏览量

39808

发布评论请先 登录

高导热散热片加工:保障电子设备稳定运行的幕后英雄

高导热散热片加工:保障电子设备稳定运行的幕后英雄

评论