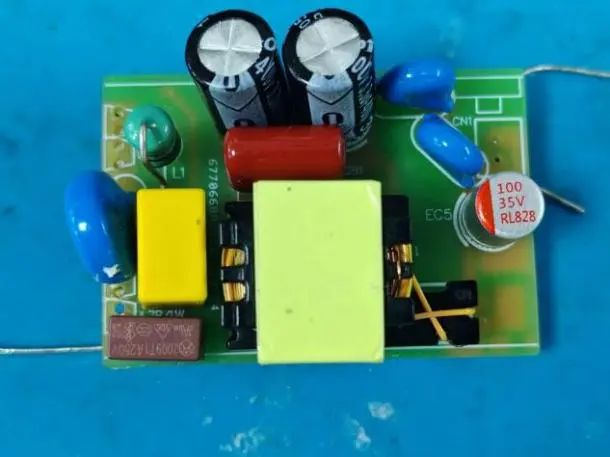

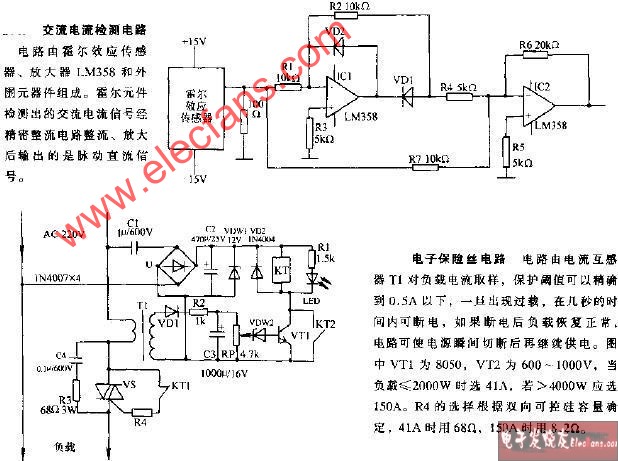

我本次调试用的主控IC是来自成都启臣微及深圳思睿达的CR52168SG,输出规格24V0.5A,该芯片采用原边检测和调整的拓扑结构,因此在应用时无需TL431 和光耦。芯片内置恒流/恒压两种控制方式。接下来我把我的调试过程全程分享给大家

【应用】灯

【规格】24V0.5A

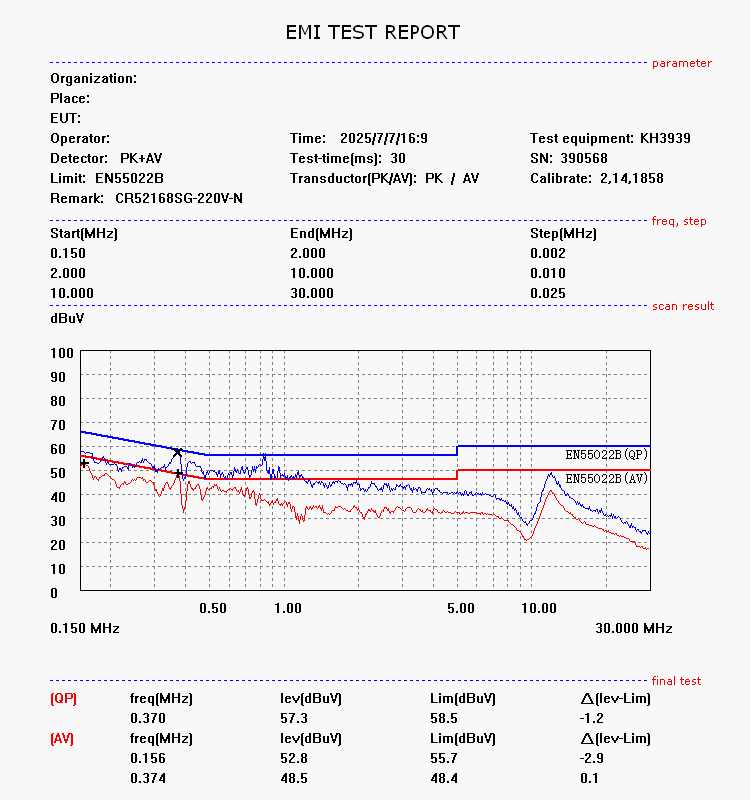

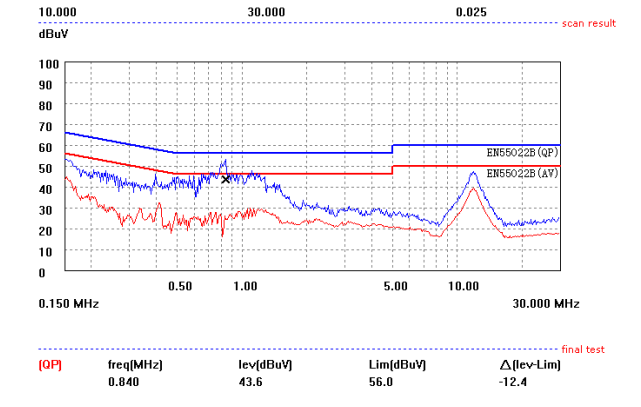

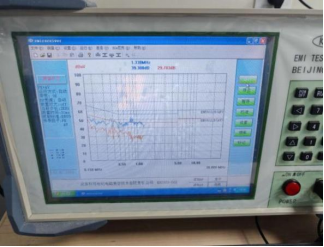

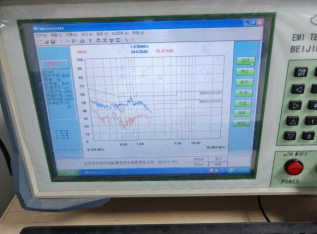

【问题描述】调试时发现EMI传导余量不足

上图可以发现,0-800K处传导余量不足,此方案做灯,有PF要求。所以用了一个填谷线路,填谷线路前端传导相对来说是较为难调。0-800K处有以下四点常见的地方可调:

首先我先尝试最简单的先改外围电路,X电容和色环电感已经用了330nF和1mH,已经够大了,所以先把整流桥后负极RL2的0R改成4.7uH贴片电感或1K磁珠,发现没有什么作用。将薄膜电容放大后,效果也不好。

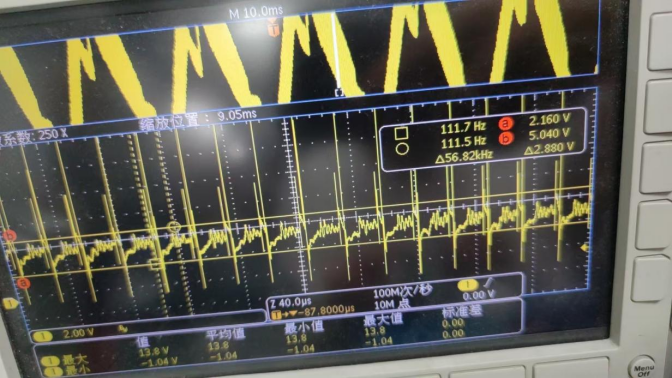

看来跟外围元件关系不是很大,因为平常用这种配置,传导余量都有很大。于是第二步先检查一下变压器,把Y电容去掉后,测量Y电压,如下图

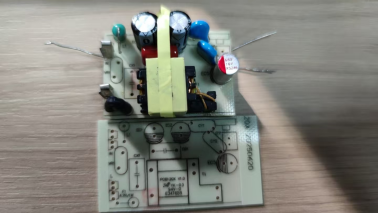

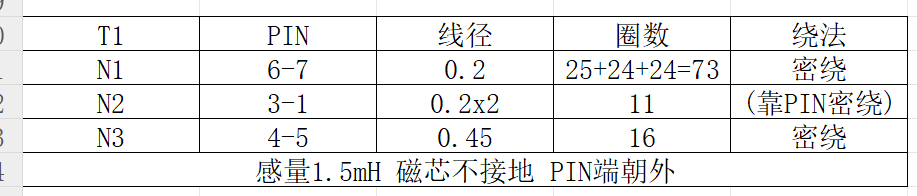

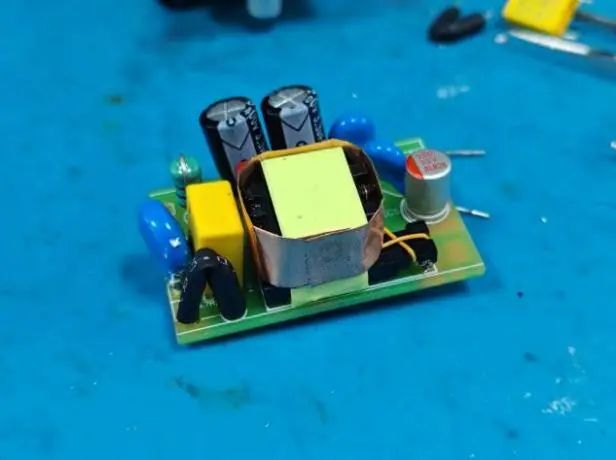

可以看到除开尖峰,Y电压平台只有3V左右,已经很小了,大概率不是变压器的原因。但是由于我设计的变压器并没有屏蔽以及磁芯接地,如上图。所以我决定尝试加一层屏蔽和磁芯接地分开尝试。尝试后发现磁芯接地及加屏蔽,传导会变得更差,Y电压也越高,对应的上,证明不是变压器的问题。(没存图)

那接下来只有尝试改PCB了,前方传导超标最大的可能就是AC干扰

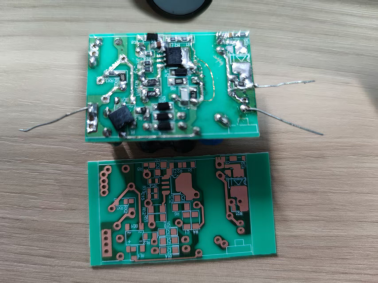

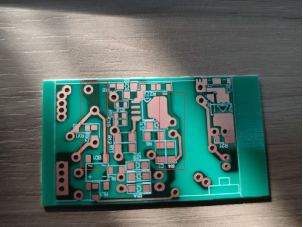

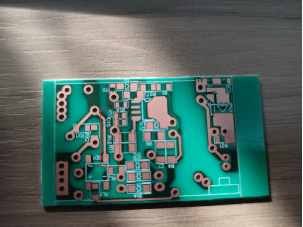

由于变压器是3+2+2的,看板子贴片面可以看到AC部分距离高压动点部分距离还是很远的,我一时半会还确实看不出来是什么问题,包括吸收环路也不错。唯一有疑点的就是这根线离得太近了,距离只有1mm如下图

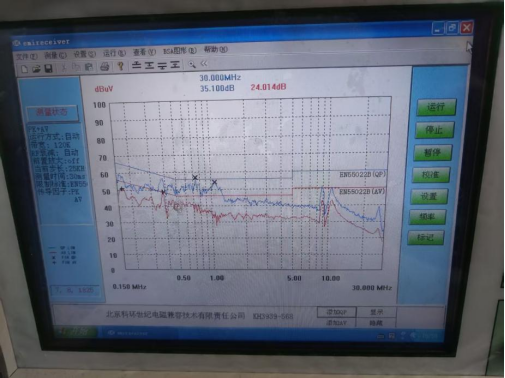

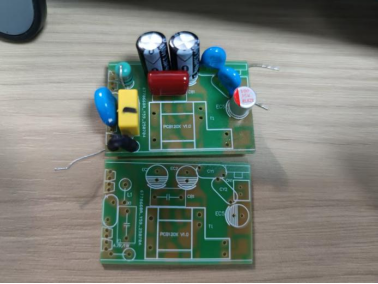

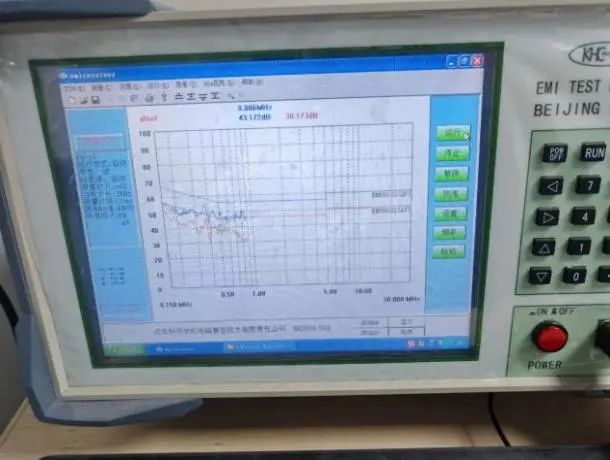

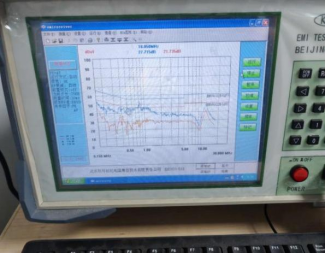

抱着试一试的心理,我尝试把交流这根线隔开,把整流桥斜一点飞起来,把X电容也飞起来放在贴片面,发现效果很好,如下图

但事情实际没有那么简单,我正以为大功告成,于是我直接改板,把这根线离远一点,改成以下板子,贴完之后测试发现还是不行,如下图

可以看到,余量只有2db,跟之前飞线的效果差异巨大,于是我怀疑根本不是那根线的问题,难道是插件面干扰了?以下是我尝试的方法

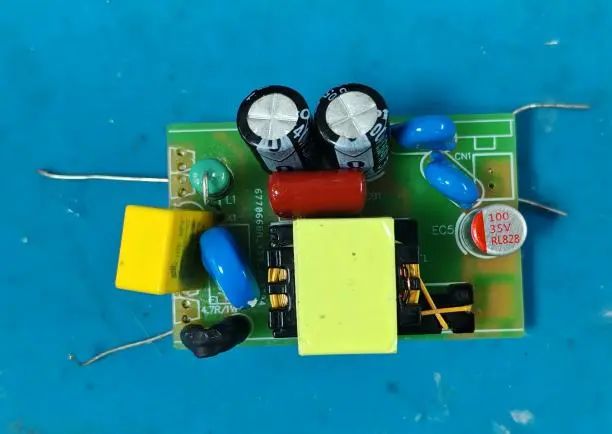

一,改用方形保险丝,传导余量6dB左右

二,使用铜箔包裹变压器,传导余量10dB左右

三,将X电容与压敏电阻换位,传导余量10dB左右

于是我用原板子尝试了以上步骤,发现均可以达到效果,说明不是那根线太近的原因,大概率是变压器对交流部分的X电容以及保险丝产生的干扰!

以下是一些思考

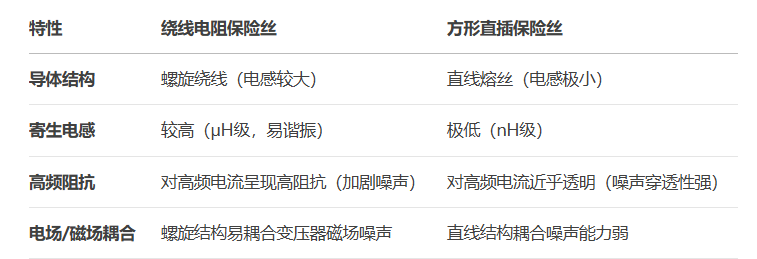

①关于保险丝与变压器之间的干扰

*绕线电阻保险丝

螺旋结构相当于一个 小电感线圈,会通过 磁场耦合 吸收变压器泄漏的开关噪声(尤其是MOSFET的di/dt噪声)。

这些噪声通过绕线电阻的寄生电感与PCB走线电容形成谐振,传导到输入端口(LISN检测到的噪声升高)。

*方形直插保险丝

直线熔丝结构无显著磁场耦合效应,且寄生电感极低,高频噪声直接通过输入滤波电容回流,不会被放大。

*结论

根本原因是:绕线电阻的螺旋结构引入的寄生电感和磁场耦合,尽管体积相同,但其高频特性与直插保险丝截然不同

②关于X电容与变压器之间的干扰

1. 变压器漏磁场的直接耦合

变压器在开关过程中会产生 高频漏磁场(尤其是反激电源的变压器,因气隙存在漏磁较强)。

若X电容 靠近变压器(尤其是气隙或绕组边缘),其金属极板或引脚会成为 磁场接收天线,感应出高频共模电压,并通过L/N线传导到LISN。

飞线到贴片面后改善:因物理距离增加,磁场耦合强度随距离平方衰减,噪声被抑制。

2. X电容的“共模噪声转化”效应

X电容本应滤除 差模噪声,但若其位置被变压器漏磁场干扰,会 将共模噪声转化为差模噪声:

磁场在X电容两极板感应出 不对称电压,导致L-N之间出现本应被滤除的高频差模噪声。

这种“污染”后的差模噪声会直接通过传导测试超标。

3. PCB布局的隐性环路

即使X电容在交流侧,其与变压器、整流桥、输入线仍可能形成 隐性高频环路:

例如:变压器 → 空间磁场 → X电容 → 整流桥 → 变压器,构成共模噪声的闭合路径。

飞线贴片布局可能打破了这一环路,阻断了噪声耦合。

结论

核心问题:X电容因靠近变压器,被漏磁场耦合,从“滤波器”变成“噪声接收器”。

飞线改善的原因:

距离增加 → 磁场耦合减弱。

可能无意中避开了隐性噪声环路。

优化方向:

空间隔离 > 屏蔽 > 滤波增强。

希望以上的调试对你有帮助!

如需了解更多,欢迎加微信交流哦~

-

保险丝

+关注

关注

4文章

661浏览量

46403 -

电源EMI

+关注

关注

1文章

9浏览量

9058 -

思睿达

+关注

关注

1文章

80浏览量

2553

发布评论请先 登录

工程师必看:填谷电路PF电源EMI超标,竟是X电容及保险丝位置惹的祸?附飞线vs改板对比!

工程师必看:填谷电路PF电源EMI超标,竟是X电容及保险丝位置惹的祸?附飞线vs改板对比!

评论