半导体制造过程中使用的气体种类繁多,这些气体大致上可区分为大宗气体与特殊气体。从制程功能的角度来看,气体的分类更为细致,包括反应用气体、清洗用气体、燃烧用气体、载气等。

在半导体制造的微观世界里,制程气体扮演着至关重要的角色,它直接影响工艺精度、产品良率以及生产安全。然而,这些气体的分析与监测却面临着诸多挑战。

挑战1

超高纯度与痕量杂质检测

半导体制造对制程气体的纯度要求极高,像氩气、氮气、硅烷等气体,其纯度需达到ppb(十亿分之一)甚至 ppt(万亿分之一)级别。因为哪怕是一丁点的微量杂质,如水分、氧气、颗粒物等,都可能导致晶圆缺陷。

传统检测技术(如气相色谱、质谱),在灵敏度与抗干扰能力方面存在不足。高分辨率质谱(HRMS)和激光光谱技术(如 TDLAS)应运而生,但这类设备不仅成本高昂,维护难度也极大。

挑战2

复杂混合气体的实时分析

半导体工艺中,常常会用到多组分的混合气体(如 C4F8/O2/Ar 蚀刻气体)。分析时需同时监测主成分、副产物(如 CFx、聚合物)及残留物,但不同气体的光谱或质谱信号可能重叠(如N₂与CO的质荷比相近),导致检测结果混淆。

更具挑战性的是,快速工艺(如原子层沉积ALD)要求分析系统具备毫秒级响应能力,而传统采样方法因延迟问题难以满足。

挑战3

极端环境下的分析可靠性

半导体制造环境可能涉及高温(>500℃)、高压、等离子体或腐蚀性气体(如Cl₂、HF)。这些极端条件对传感器材料构成了严峻挑战,容易导致传感器腐蚀或热漂移,从而影响分析结果的准确性(如金属氧化物半导体传感器在HF环境中可能会失效,而等离子体则会干扰光学检测信号)。

挑战4

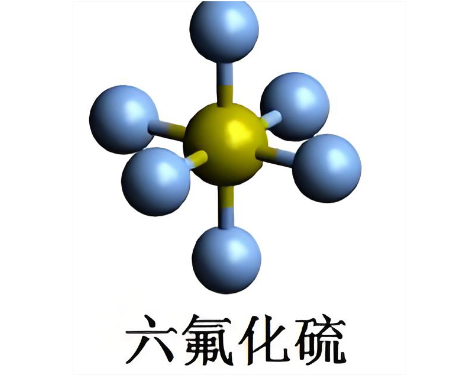

毒性/易燃气体安全监测

硅烷(自燃)、砷烷(剧毒)、六氟化钨(强腐蚀)等气体一旦泄漏,可能引发严重的安全事故。因此,需要在极低浓度(ppm级)下快速检测这些气体,同时避免因环境干扰导致的误报。

挑战5

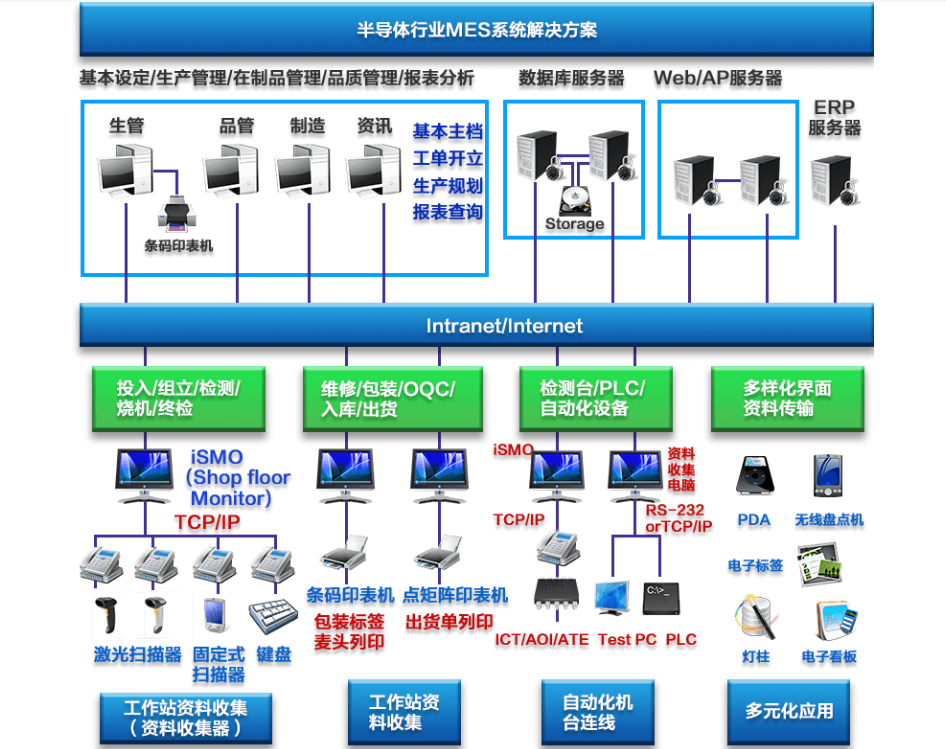

数据分析与系统整合

制程气体分析产生的海量数据需要实时处理,并与制程设备(如MES系统)进行联动。此外,多源数据(如气体浓度、流量、温度)的同步与关联分析也是一大挑战。

挑战6

新兴工艺带来的新需求

随着半导体技术的不断发展,先进制程(如3nm以下)、第三代半导体(GaN、SiC)及EUV光刻技术等新兴工艺对气体提出了更高的要求。例如,EUV光刻需要控制H₂中的CO杂质,以防止镜面污染;SiC外延生长需要精确调控SiH₄/C₃H₈比例,传统热导检测器(TCD)因动态范围限制难以胜任。

在半导体制程中,气体分析的关注点不仅涵盖一般气体标准中的纯度项目,更多杂质项目(包括金属、离子、颗粒等)同样是关键监测对象。由于不同气体特性差异显著,分析时需针对其特性,采用专用或特殊设计的实验室分析仪器或线上分析仪器。

SGS半导体超痕量分析实验室

此外,实验室的安全设施与尾气处理系统也是必需考量要素,需确保在气体分析过程中有效控制安全风险及环境影响。而在特殊气体的取样(采样)环节,其技术要求与安全防护的重要性甚至高于分析环节本身。

SGS已在台湾与爱尔兰建立了完善的半导体气体分析能力,检测范围覆盖纯度、杂质、水分、氧气、颗粒、金属、离子等多项指标;SGS位于上海的半导体超痕量分析实验室目前已具备部分检测能力,并正积极拓展更齐全的分析服务,以满足半导体行业日益严苛的气体检测需求。

-

半导体

+关注

关注

336文章

29977浏览量

258214 -

制程

+关注

关注

1文章

99浏览量

16703 -

SGS

+关注

关注

0文章

131浏览量

9782 -

气体分析

+关注

关注

0文章

6浏览量

6329

原文标题:干货分享 | 半导体制程气体分析的六大挑战

文章出处:【微信号:SGS半导体服务,微信公众号:SGS半导体服务】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

半导体制程中SF6气体泄漏检测

如何精准计算半导体制冷片的实际功率需求

台积电引领全球半导体制程创新,2纳米制程备受关注

半导体制冷机chiller在半导体工艺制程中的高精度温控应用解析

半导体制冷技术:从原理到应用深度解析

Chiller在半导体制程工艺中的应用场景以及操作选购指南

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测

半导体制造里的ALD工艺:比“精”更“精”!

日本半导体制造设备销售额预期上调,创历史新高!

半导体制冷原理-效能影响因素及多元应用

镓在半导体制造中的作用

半导体制造行业MES系统解决方案

半导体制程气体分析的六大挑战

半导体制程气体分析的六大挑战

评论