文章来源:学习那些事

原文作者:前路漫漫

本文简单介绍了氧化工艺的原理与作用。

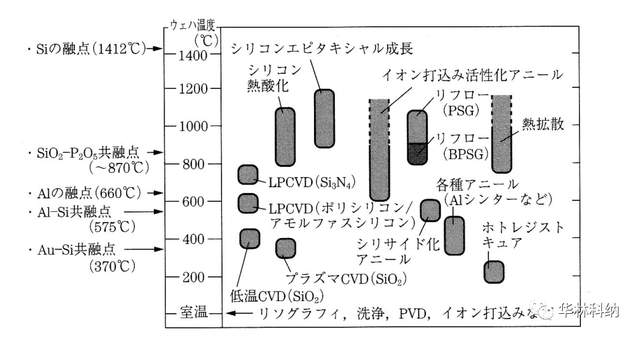

在集成电路制造工艺中,氧化工艺也是很关键的一环。通过在硅晶圆表面形成二氧化硅(SiO₂)薄膜,不仅可以实现对硅表面的保护和钝化,还能为后续的掺杂、绝缘、隔离等工艺提供基础支撑。本文将对氧化工艺进行简单的阐述。

氧化工艺核心作用与机理

氧化工艺的核心在于通过高温化学反应在硅表面生成致密的二氧化硅层。这一过程不仅能够钝化硅表面的悬挂键,减少界面缺陷,还能作为杂质扩散的掩蔽层、金属互连的绝缘介质以及MOS器件的栅介质。二氧化硅的生成遵循特定的反应动力学规律,其厚度与生长速率受扩散控制和界面反应控制的双重影响。

在氧化过程中,硅原子与氧化剂(氧气、水汽等)发生反应,生成的SiO₂层会随着反应的持续向硅基材内部延伸。根据Deal-Grove模型,氧化层的生长速率初期较快,随后逐渐趋缓,最终进入扩散控制阶段。这一特性决定了氧化工艺需要精确控制温度、压力和氧化剂浓度,以实现目标厚度的均匀沉积。例如,当生长1 μm的SiO₂时,约需消耗0.46 μm的硅材料。

此外,二氧化硅膜的物理特性(如密度、介电常数、介电强度等)直接影响其功能表现。高纯度干氧氧化生成的SiO₂密度可达2.2 g/cm³,介电常数为3.9,介电强度高达1000 V/μm,而湿氧氧化生成的膜则可能因表面缺陷导致性能波动。因此,工艺选择需综合考虑材料特性与应用场景。

主流氧化工艺方法

1.干氧氧化

干氧氧化是在900~1200℃的高温下,将硅晶圆暴露于高纯氧气环境中,通过以下反应生成SiO₂。该方法生成的氧化层具有结构致密、表面干燥、杂质掩蔽性强等优点,尤其适合需要高绝缘性能的栅氧化层制备。由于氧化剂仅需氧气,工艺流程相对简单,重复性好。然而,干氧氧化速率较慢,通常需要与其他方法结合使用。例如,在厚膜场氧化层的制备中,常采用干氧-湿氧交替工艺,以平衡生长速度与薄膜质量。

干氧氧化的另一个显著优势是其表面与光刻胶的黏附性良好,这在光刻工艺中至关重要。有研究表明,干氧膜的表面能约为45 mJ/m²,而湿氧膜的表面能可能因硅烷醇基团的存在而降低至30 mJ/m²,导致光刻胶附着不牢。因此,干氧氧化在需要多次光刻的工艺中更具优势。

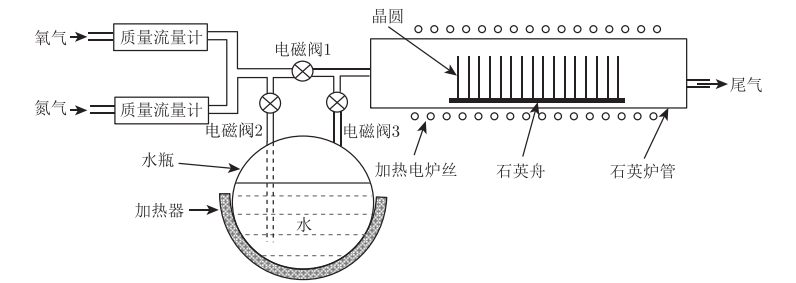

2.湿氧氧化

湿氧氧化通过引入水汽加速氧化反应。其反应机制中,水汽分子在SiO₂中的扩散系数显著高于氧气(约为氧气的1000倍),因此湿氧氧化速率通常比干氧快5~10倍。这一特性使其成为厚膜氧化的首选方案,如LOCOS工艺中的场氧化层制备(厚度可达1 μm以上)。然而,湿氧氧化可能引入表面缺陷(如位错和腐蚀坑),且生成的SiO₂表面易形成硅烷醇基团,影响光刻胶的附着性。为此,实际生产中常采用干氧-湿氧-干氧的三步法工艺,以兼顾生长效率与薄膜质量。

湿氧氧化的另一特点是其对晶向的敏感性。例如,(111)晶向的氧化速率约为(100)晶向的2倍,这一现象在需要精确控制氧化层厚度的工艺中需特别注意。此外,水汽来源(如水瓶或氢氧合成)对工艺稳定性也有显著影响。水瓶法虽然成本较低,但水汽浓度易受温度波动影响,而氢氧合成法则能通过质量流量计精确控制水汽压力,提升工艺重复性。

湿氧氧化系统

3.水汽氧化

水汽氧化通常在高压条件下进行,通过高纯水蒸气作为氧化剂。其反应机制与湿氧氧化类似,但高压环境可进一步提升氧化速率。这一方法特别适用于低温度(600℃以下)下的氧化工艺,能够有效减少高温长时间处理导致的晶圆应力和缺陷。此外,高压氧化允许通过调节压力参数优化氧化层厚度,为特定应用场景(如深亚微米器件的栅氧化层)提供灵活性。

高压氧化的典型压力范围为0.2~70 MPa,具体压力选择需平衡氧化速率与SiO₂的稳定性。例如,在70 MPa高压下,水汽氧化速率可达常压下的50倍,但需严格控制温度上限以避免SiO₂溶解。高压氧化还被用于特殊结构(如三维集成电路的埋氧层)制备,其高沉积速率与均匀性优势显著。

4.氢氧合成氧化

氢氧合成氧化通过将高纯氢气和氧气在高温下直接反应生成水汽,作为氧化剂与硅反应。该方法的优势在于能够精确控制水汽压力,从而实现对氧化层厚度的高度一致性。由于采用质量流量计控制氢气和氧气的流量,工艺重复性极佳,特别适合高要求的栅氧化层制备。此外,该系统配备多重安全防护措施(如压力上限控制、燃烧嘴温度监测),确保操作安全性。

氢氧合成氧化的另一个优势是其对环境的适应性。例如,在超净车间中,水汽氧化可能因水瓶污染引入杂质,而氢氧合成法则能通过封闭式气体输送系统避免这一问题。此外,该方法可通过调整氢氧比例优化水汽纯度,进一步提升SiO₂的绝缘性能。

5.快速热氧化

快速热氧化(RTO)采用灯阵列或红外辐射源实现晶圆的快速升温(速率可达100℃/s),并在短时间内完成氧化反应。RTO工艺的典型温度范围为800~1100℃,氧化时间通常缩短至几分钟。这一技术显著提升了生产效率,同时减少了热预算(thermal budget),降低了对硅晶圆的热损伤。RTO特别适用于30nm以下节点的栅氧化层制备,能够满足超薄氧化层(<2nm)的均匀性要求。

RTO升降温曲线对应操作:

(1)初始装片与保护(第1阶段)

操作:系统室温下装载晶圆,仅通入氮气(N₂),关闭HCl和O₂。

作用:利用N₂营造洁净无氧环境,避免装片过程中晶圆表面吸附杂质(如水汽、颗粒),确保初始状态纯净(氧含量<1ppm,颗粒数<5个/cm²)。

(2)快速升温(第2阶段)

操作:以100℃/s速率升温至RTO工艺温度(900~1200℃,依膜厚需求调整),全程通N₂,关闭HCl和O₂。

作用:采用红外卤素灯或电阻加热,炉腔温度均匀性±1℃,避免局部过热导致的氧化不均(径向厚度偏差<±0.5%)。

(3)氧化反应(第3阶段,RTO核心)

操作:温度稳定后,停止N₂,通入HCl,10~20sccm,与O₂,50~100sccm。

机理:HCl去除硅表面污染物(如金属离子、碳氢化合物),O₂与硅快速反应生成SiO₂(反应式:Si + O₂ → SiO₂),此阶段为扩散控制(氧化剂穿透已生成的薄氧化层,在Si-SiO₂界面反应),实现原子级厚度增长(典型速率0.1~0.3nm/s,厚度<30nm)。

优势:氧化层致密,密度2.2g/cm³,表面粗糙度<0.3nm,与光刻胶黏附性佳(接触角<20°)。

(4)降温与过渡保护(第4阶段)

操作:氧化后降温至600~800℃(预设中间温度),恢复N₂通入,关闭HCl和O₂。

作用:N₂隔绝外界氧气,防止低温下氧化层被污染(如碳氢化合物吸附),同时缓解晶圆热应力(翘曲度<30μm)。

(5)快速热退火(RTA,第5阶段)

操作:升温至退火温度,1000~1100℃,仅通N₂,关闭HCl和O₂,保温5~10s。

作用:通过短时高温消除氧化层界面缺陷(如悬挂键、位错),界面态密度从5*1010cm-2eV-1降至1*1010cm-2eV-1以下,提升击穿场强(>1000V/μm)与器件可靠性(漏电流<10⁻⁹A/μm)。

(6)二次降温(第6阶段)

操作:退火后降温至300℃以下,持续通N₂,关闭HCl和O₂。

作用:采用梯度降温,速率50℃/s,避免温度骤变引发的晶圆裂纹,应力<100MPa,为取片做准备。

(7)室温取片(第7阶段)

操作:降至室温,保持N₂通入直至晶圆取出,关闭所有反应气体。

作用:全程N₂保护,流量200至300sccm,确保氧化层在洁净环境中冷却,避免湿气(湿度<10%RH)或杂质污染,最终良率>98%。

RTO系统的创新设计使其能够实现梯度温度控制。例如,通过分段式加热区(如四温区炉管),晶圆表面温度可精确调控至±1℃,从而避免局部过热导致的氧化不均。此外,RTO结合快速冷却技术(如氮气吹扫),可进一步减少热应力对晶圆结构的影响。

RTO系统

氧化工艺设备与系统配置

氧化工艺的实施依赖于专用的高温炉管系统,其核心组件包括气源柜、炉体柜、装片台和计算机控制系统。根据晶圆尺寸(6英寸以下采用水平式炉管,8英寸及以上采用直立式炉管),设备配置有所差异。现代氧化系统通常集成快速热处理(RTP)功能,通过红外卤素灯或电阻加热实现快速升降温,进一步缩短工艺周期。

对于高压氧化和等离子体氧化等特殊工艺,设备需配备压力容器、冷却罩及射频激励装置。例如,等离子体氧化系统通过低频射频(0.5~8MHz)激发氧等离子体,在低温(约500℃)下实现SiO₂沉积。这一方法避免了高温引起的晶格缺陷,且氧化速率不受硅晶向和掺杂类型的影响。

高压氧化系统的核心部件包括注入器挡板和第四温区,其设计旨在优化水汽分布并减少边缘效应。例如,通过多孔式注入器,水汽可均匀分散至晶圆表面,避免局部过氧化。此外,冷却罩与壳体氮气系统的协同作用,可将炉管内温度波动控制在±2℃以内,确保工艺稳定性。

-

集成电路

+关注

关注

5446文章

12471浏览量

372736 -

制造工艺

+关注

关注

2文章

211浏览量

20872 -

氧化工艺

+关注

关注

0文章

3浏览量

6145

原文标题:氧化工艺

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

广东镀镍抗氧化铜排绝缘套管生产技术工艺

化工过程工艺参数动态测算

半导体的8大工艺之氧化工艺

详解硅晶片的热氧化工艺

微弧氧化工艺是什么?微弧氧化技术工艺流程及参数要求

深入解析铝及铝合金的阳极氧化工艺

有什么方法可以去除晶圆键合边缘缺陷?

半导体制造中的高温氧化工艺介绍

主流氧化工艺方法详解

主流氧化工艺方法详解

评论