在电子产品向轻薄化、柔性化发展的浪潮中,FPC(柔性电路板)凭借质量轻、厚度薄、可自由弯曲折叠等特性,成为智能穿戴、智能家居、汽车电子等领域的关键部件。随着电路板设计朝着高精度、高密度方向演进,FPC的焊接工艺也从传统手工烙铁焊逐步升级为激光焊接。其中,激光点焊以其高效、精准的优势,成为FPC焊接的主流技术。然而,如何确保FPC激光点焊的质量?在实际操作中又有哪些关键要点?本文将结合行业标准、工艺原理及大研智造激光锡球焊锡机的技术优势,为您深入解读。

一、FPC激光焊接点焊标准详解

(一)外观标准:细节决定品质

1. 焊点形状:理想的FPC激光点焊焊点应呈现均匀的半球形或近似半球形,表面光滑且连续,无明显凹凸不平、气孔及裂纹。焊点边缘需清晰整齐,与FPC焊盘紧密贴合,杜绝虚焊、漏焊现象。例如,在智能手表FPC与显示屏的连接中,若焊点形状不规则,可能导致信号传输不稳定,影响设备显示效果。

2. 焊点颜色:焊点应呈现金属锡的光亮色泽,均匀一致。若焊点表面氧化变黑、发暗,会降低导电性,影响FPC电气性能。在高温、高湿环境下使用的FPC,更需严格把控焊点颜色,避免因氧化引发故障。

3. 焊接飞溅:焊接过程中应尽量减少飞溅物产生。飞溅物附着在FPC表面,不仅影响外观,还可能造成短路。如在汽车电子FPC焊接中,微小的飞溅物可能干扰电路信号,引发安全隐患。

(二)尺寸标准:精确控制焊接规格

1. 焊点直径:根据FPC设计要求与焊接工艺,焊点直径通常控制在0.2 - 0.8mm。例如,消费级电子产品FPC的焊点直径多在0.3 - 0.5mm;而精密医疗设备FPC,因引脚间距小,焊点直径需精确至0.2mm左右。焊点直径过大,可能导致相邻焊盘短路;直径过小,则影响焊接强度。

2. 焊点高度:焊点高度一般不超过FPC表面0.5mm,防止与其他部件干涉。同时,高度需满足焊接强度要求,过低易导致焊点脱落。如折叠屏手机FPC,焊点高度需精准控制,确保折叠过程中焊点稳固。

(三)电气性能标准:保障电路稳定运行

1. 接触电阻:焊点接触电阻需小于规定值,如50mΩ。接触电阻过大,会增加电路损耗,导致信号传输衰减。通过专用接触电阻测试仪检测,可确保FPC电气连接性能。

2. 绝缘电阻:焊点之间及焊点与其他导电线路间的绝缘电阻应大于100MΩ,避免短路。在高频电路FPC焊接中,良好的绝缘性能尤为重要,可防止信号串扰。

(四)机械性能标准:确保长期可靠性

1. 焊接强度:焊点需具备足够机械强度,通过拉力测试或剪切测试评估。一般要求拉力大于1N/mm²,剪切力大于0.8N/mm²。在工业控制设备FPC中,因需承受振动、冲击,对焊接强度要求更高。

2. 抗疲劳性能:FPC在弯曲、折叠过程中,焊点需具备良好抗疲劳性。例如,经过1000次弯曲试验后,焊点电气与机械性能仍需达标。可折叠电子设备FPC,对焊点抗疲劳性能要求极为严苛。

二、FPC激光焊接工艺对比与点焊优势

FPC焊接工艺主要包括刷焊、刮焊和点焊。刷焊通过烙铁上锡,从FPC焊盘一端连续焊至另一端,为刮焊储备锡量,但需控制时间与锡量,避免损伤FPC;刮焊利用烙铁施加较强力道,使FPC底部与主板金手指焊盘熔合;而激光点焊作为新型工艺,凭借高能量激光束短暂加热,实现FPC与焊盘快速熔合。

相较于传统刷焊、刮焊,激光点焊具有显著优势:

高精度:可实现微小间距焊接,最小焊盘尺寸达0.15mm,满足高密度FPC焊接需求;

非接触式焊接:避免机械压力对FPC造成损伤,适用于超薄、柔性FPC;

热影响小:激光能量集中,热影响区小,防止FPC基材变形、性能衰退;

效率高:单点焊接速度快,如大研智造激光锡球焊标准机可达3球/秒,提升生产效率。

三、FPC激光焊接注意事项:确保焊接质量的关键

1. 激光器选择:可采用半导体激光器或其他类型激光器。半导体激光器具有光束质量好、能量转换效率高的特点,适用于多数FPC焊接场景;

2. 对位与固定:FPC排线金手指与焊盘必须精准对位,平整贴合印制板焊盘,避免偏斜、翘起。可借助视觉定位系统辅助,如大研智造激光锡球焊锡机的500万像素CCD相机,定位精度达±0.15mm;

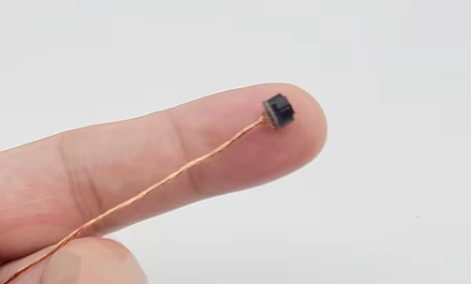

3. 加锡控制:采用间歇式加锡点焊,严格控制锡量。锡量过多易造成短路,过少则影响焊接强度。大研智造设备的精确供球系统,可稳定输送0.15 - 1.5mm锡球,确保锡量精准;

4. 焊接参数调节:控制激光时间与温度。焊接时间过长、温度过高,会损伤FPC;时间过短、温度不足,则导致虚焊。建议单个FPC金手指焊接时间不超过4S;

5. 焊点质量检查:确保焊点高度不高于0.4mm,表面光滑无拉尖,无浮高、虚焊、连焊等缺陷。可通过显微镜、X-Ray等设备进行检测;

6. 环境与防护:焊接环境需保持洁净,避免灰尘、杂质影响焊接质量。同时,操作人员需佩戴防护装备,防止激光伤害。

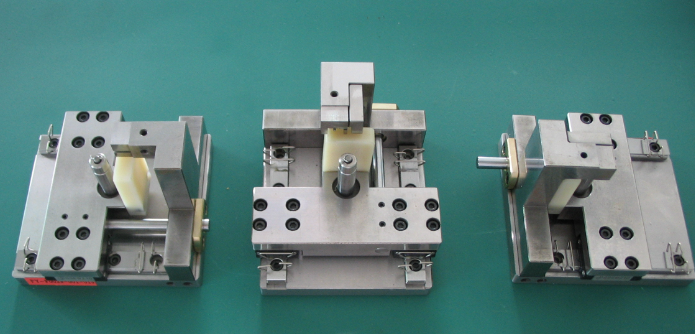

四、大研智造激光锡球焊锡机:FPC激光点焊的理想之选

(一)核心技术优势

1. 高精度定位:搭载先进视觉识别及检测系统,结合亚像素级图像处理算法,可精准识别FPC焊盘位置,即使面对复杂线路与微小焊盘,也能实现±0.15mm定位精度;

2. 精准能量控制:激光功率60 - 150W(半导体)/200W(光纤)可调,配合PID闭环控制系统,实时监测焊接温度,将热影响区控制在极小范围,保护FPC基材不受损伤;

3. 高效锡球输送:自主研发的真空负压锡球输送系统,送球精度达±0.01mm,稳定输送不同直径锡球,确保焊点质量均匀一致;

4. 智能化控制:内置FPC焊接工艺参数库,支持自定义编程,可快速调用优化参数。如针对不同厚度、材质FPC,预设专属焊接方案,减少调试时间。

(二)实际应用案例

在某知名光模块厂商FPC焊接项目中,客户原采用传统烙铁焊接,良品率仅75%,且存在焊点一致性差、效率低等问题。引入大研智造激光锡球焊标准机后,凭借设备高精度定位与稳定能量输出,焊点不良率降至0.4%,生产效率提升4倍。设备的非接触式焊接特性,有效避免了FPC因机械压力产生的变形,保障了产品质量。

五、行业趋势:FPC激光焊接的未来发展

随着5G、物联网、人工智能技术的发展,FPC应用场景不断拓展,对激光焊接技术提出更高要求:

更高精度:向0.1mm以下焊盘间距焊接发展,满足芯片级封装需求;

智能化升级:AI算法与机器视觉深度融合,实现焊接过程实时质量监控与参数自适应调整;

多材料焊接:攻克不同材质(如铜、铝、合金)FPC的焊接难题,拓展应用范围;

绿色焊接:研发环保型助焊剂与无铅焊料,推动FPC焊接绿色化发展。

大研智造将持续投入研发,以创新技术引领FPC激光焊接发展,为电子制造行业提供更优质、高效的焊接解决方案。

结语

FPC激光点焊标准与注意事项是保障焊接质量的核心要素。从外观、尺寸到电气、机械性能,每个标准都关乎FPC的可靠性;而激光器选择、对位固定等注意事项,则是实际操作中的关键环节。大研智造激光锡球焊锡机凭借先进技术,完美适配FPC激光点焊需求,助力企业提升产品品质与生产效率。如果您在FPC焊接中遇到难题,或希望了解更多激光焊接技术与设备,欢迎[联系我们]。我们将为您提供专业的技术咨询、定制化解决方案,携手攻克焊接技术难关!

审核编辑 黄宇

-

FPC

+关注

关注

72文章

1008浏览量

66802 -

焊接

+关注

关注

38文章

3507浏览量

62754

发布评论请先 登录

FPC 软板激光焊接:大研智造教你从结构到工装的设计秘籍

汽车制造又一革新:Profinet-EtherCAT实现高精度激光焊接

大研智造激光锡球焊标准机:精密焊接技术的行业标杆——解密单工位激光锡球焊机的创新优势与应用价值

从“制造”到“智造”:大研智造激光锡球焊锡机如何定义焊接新范式?

大研智造激光焊锡机:助力企业在焊接工艺上的华丽蜕变

大研智造激光焊锡机,为何是微小高精度扩散硅芯片压力传感器焊接首选?

大研智造激光焊锡机:突破TF卡FPC延长线焊接困境

大研智造激光焊锡机:影控声控光控IC芯片PCB焊接的革新引擎

大研智造激光焊锡机,如何点亮微小点状激光模组PCB焊接新未来?

解析大研智造激光锡球焊锡机助力医疗设备精密焊接的独特优势

大研智造:高精度焊接必看!FPC激光点焊标准、优势及设备革新指南

大研智造:高精度焊接必看!FPC激光点焊标准、优势及设备革新指南

评论