文章来源:学习那些事

原文作者:赵先生

本文介绍了半导体设计中的密封工艺。

从某种层面来说,气密封装存在理论与现实的矛盾,正如中国古话“没有不透风的墙”所描述的那样,绝对密封难以实现。研究表明,集成电路芯片和互连结构若长期暴露在空气中,会逐渐衍生出诸多可靠性问题。例如,当水汽低于露点时,会在芯片表面凝结,不仅导致漏电现象加剧,还会加速焊点的腐蚀进程。

为给芯片及其互连结构营造密闭空间,阻断封装内部与外部的气体交换,气密封装这种高可靠的封装形式应运而生。随之,密封工艺作为高可靠集成电路微组装流程中的最后一道关键工序被确立。

事实上,实现绝对的物理隔离并不现实。一方面,集成电路从开盖到完成封盖的密封焊接过程中,形成的焊缝区域本身就存在缺陷,并且这些缺陷会随着服役时间的增长而不断扩大。另一方面,封装外壳基体可能存在微裂纹,在热循环作用下,微裂纹会进一步扩展。上述因素导致气密封装的内腔和外腔之间形成了缓慢漏气的通道,使得内腔和外腔的气氛交换持续进行。

在等压条件下,气体向内和向外流动的路径和漏率一致,区别仅在于气体种类和流向。一般情况下,气密封装的内腔会填充高纯氮气,而腔体外部则是空气。空气的主要成分包括:氮气,含量约78.1%;氧气,含量约20.9%;稀有气体,含量约0.9%;二氧化碳,含量约0.03%;水和杂质,含量约0.03%。需注意的是,外部气体成分会随服役环境的变化而改变。比如,在海洋环境中,水汽含量显著升高;在太空环境里,电路可能处于航天器内部,也可能直接暴露于真空中。气体分子会从高浓度区域向低浓度区域扩散,直至内、外腔体的气体浓度达到平衡。在此过程中,氮气、氦气会向外泄漏,而氧气、水汽、二氧化碳则会进入内腔。其中,水汽对芯片危害极大,因此大量研究聚焦于水汽对集成电路可靠性的影响,隔绝水汽也成为气密封装的核心任务。

综上所述,密封工艺主要涵盖以下两方面工作:

控制密封内腔初始气氛:确保水汽、氧气等对芯片有害的气体含量,处于相关标准允许的范围之内。

控制气密封装结构漏气率:将气密封装结构的漏气率维持在规定水平,并保持较长时间 。

典型密封工艺

实现气密封装的工艺丰富多样,较为常见的工艺如下:

1.平行缝焊:在高可靠集成电路的密封中应用广泛。

2.金锡熔封:同样在高可靠集成电路领域应用极为普遍。

3.储能焊:多应用于金属外壳功率器件外壳的封装作业。

4.激光焊:在气密封装工艺中占据一席之地。

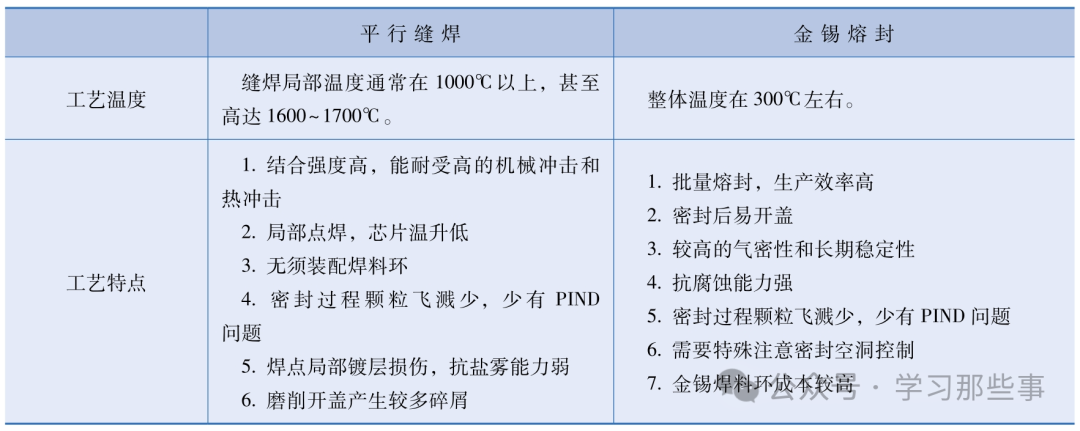

其中,平行缝焊与金锡熔封在高可靠集成电路制造过程中,凭借其出色的性能与可靠性,被大量采用;储能焊因自身特性,契合金属外壳功率器件的封装需求。平行缝焊、金锡熔封的工艺特点详见表1。

表1 平行缝焊、金锡熔封的工艺特点

内部气氛

密封腔体内的水汽含量,对器件的使用寿命和可靠性有着极大的影响。一方面,水汽本身能够形成导电媒介,致使芯片出现微漏电甚至短路现象;另一方面,水汽会加速芯片焊盘的腐蚀进程,严重威胁器件的性能与寿命。因此,严格控制水汽含量,是密封工艺必须满足的基本要求。

为获取密封腔体中的水汽含量数值,需要对器件进行内部气氛含量分析。这种分析可覆盖产品的整个寿命周期,通常被称为残余气氛分析(Residual Gas Analysis,RGA)。残余气氛分析是一种专门用于测量密封腔体中水汽和其他气体的测试分析方法,检测对象包括水汽、氧氢、氦、氩、二氧化碳、氨气以及其他有机化合物等。值得注意的是,该分析属于破坏性试验。在分析过程中,需使用穿刺装置刺破器件外壳,将器件内部的气氛传输至真空装置中,再通过设备分析气体的组成及成分比例。

检测密封腔体的内部气氛,不仅有助于掌握器件内部有害气氛的含量情况,当水汽含量超标时,还能通过分析,追溯水汽的来源,以便采取针对性的改进措施 。

热阻

随着时代的发展,电子器件和系统的组装密度持续攀升。20世纪80年代,集成电路的热流密度约为10W/cm²;到了90年代,这一数值增加至20 - 30W/cm²;2008年,热流密度已接近100W/cm²;如今,芯片级热流密度更是突破了1kW/cm²。伴随器件功率密度的不断提高,散热问题已成为导致芯片及封装失效的主要因素之一。据统计,约60%的器件损坏由热因素引发,并且工作温度每升高10℃,器件损坏的概率近乎翻倍。因此,提升器件工作性能与可靠性,优化封装热设计,已成为行业亟待解决的关键问题。

热阻是衡量器件封装热性能的重要参数。芯片封装的热特性,通常借助结(微电路中产生主要热量的半导体结)-壳(封装外壳)热阻进行评估,该参数能够直观反映封装体自身的散热能力。依据GJB548B - 2005,热阻被定义为结至封装壳体上参考点的温差与功耗之比。按照GJB 7400 - 2011对封装外壳设计的要求,在产品设计定型初期,就需确定较为准确的封装外壳热阻参数。

在测量和计算器件封装热阻值,分析器件工作时芯片产生的热量由封装内部向外传导的能力及过程中,RTH(J - C)和RTH(J - A)是两个关键参数。其中,RTH(J - C)指的是热从芯片结传导到封装外壳的热阻,RTH(J - A)则表示芯片结到环境的热阻。获取功率器件的RTH(J - C)和RTH(J - A)值后,便可结合热阻值与器件工作功率,精确计算出器件内部芯片的结温。

封装结构和封装材料是影响热阻数值的主要因素。因此,降低封装热阻可从以下两方面着手:一是通过优化封装设计,改善芯片的热量耗散通路,降低封装热阻值,例如设计更薄的壳体结构,必要时添加热沉、散热片等;二是选用导热性能更优的材料作为封装材料,包括管壳材料、芯片材料、芯片粘结材料等 。

检验标准

1.外观检验:依据GJB 548B - 2005方法2009的相关要求,借助放大镜对器件外观展开检测。

2.气密性——细检漏:遵循GJB 548B - 2005方法1014的规定,根据器件腔体体积确定对应的加压条件。完成加压后,使用氦质谱检漏仪对器件进行气密性检测,要求检漏率小于5×10⁻⁹Pa·m³/s。

3.气密性——粗检漏:按照GJB 548B - 2005方法1014的要求,根据器件腔体的实际体积选择合适的加压条件。加压操作结束后,通过氦质谱检漏仪对器件进行气密性检测。随后,将器件置于125℃的碳氟化合物中进行观察,若从同一位置冒出一串明显气泡,或出现两个及以上大气泡,即判定该器件失效。

4.水汽含量检测:参照GJB 548B - 2005方法1018的要求,器件内部水汽含量在100℃的环境条件下,不得超过体积分数5000×10⁻⁶。

5.粒子碰撞噪声检测:依据GJB 548B - 2005方法2020的规定进行检测,检测过程中,除背景噪声外,不应出现其他声爆发情况。

-

芯片

+关注

关注

462文章

53559浏览量

459312 -

集成电路

+关注

关注

5446文章

12471浏览量

372729 -

半导体

+关注

关注

336文章

30010浏览量

258502 -

密封工艺

+关注

关注

0文章

2浏览量

6022

原文标题:密封工艺概述

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测

半导体工艺讲座

适合用于射频、微波等高频电路的半导体材料及工艺情况介绍

半导体工艺几种工艺制程介绍

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览

半导体封装工艺之模塑工艺类型

半导体设计中的密封工艺介绍

半导体设计中的密封工艺介绍

评论