文章来源:半导体与物理

原文作者:易哲铠

本文介绍了芯片制造中的互连工艺。

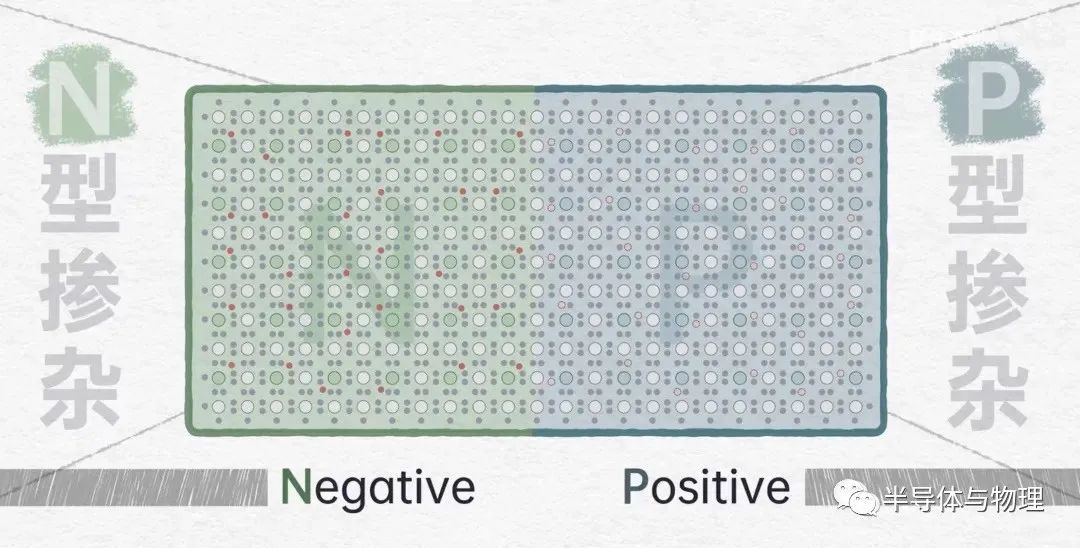

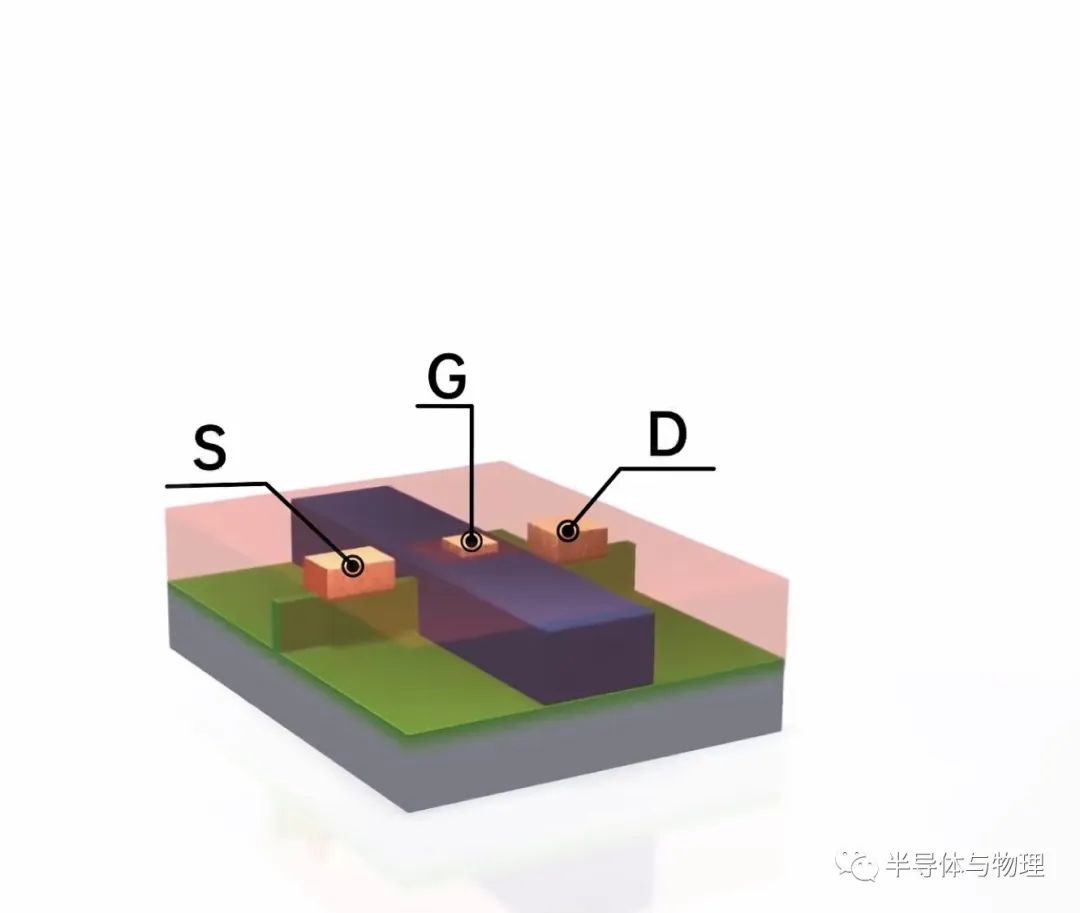

半导体是一种介于导体和绝缘体之间的导电性,半导体通过参杂可以使得能够精确地控制电流的流动。通过基于晶圆的光刻、刻蚀和沉积工艺,我们可以构建出各种元件,如晶体管。然而,仅有元件还不足以完成电路,我们还需要将它们连接起来。

金属因其良好的导电性而被广泛应用于电路互连。在选择用于半导体的金属时,我们需要考虑几个关键条件。首先,金属应具有低电阻率,以便有效传递电流。其次,金属在互连过程中需要具备热化学稳定性,即能够保持其物理和化学特性。此外,随着集成电路技术的发展,即使是少量金属互连材料也必须具备足够的可靠性。最后,制造成本也是一个重要的考虑因素,即使满足前面三个条件,如果材料成本过高,则无法满足批量生产的需求。目前,互连工艺主要使用铝和铜这两种金属。

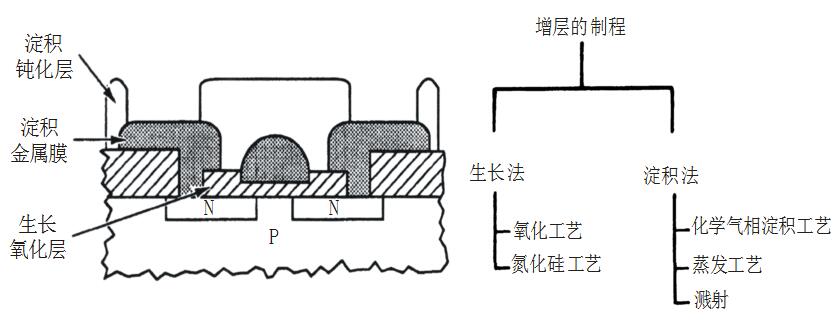

铝互连工艺是一种常用的方法。该工艺以铝的沉积为起点,然后进行光刻胶的应用、曝光和显影,随后通过刻蚀有选择地去除多余的铝和光刻胶,最后进行氧化处理。这些步骤会不断重复,包括光刻、刻蚀和沉积,直至完成互连。铝具有出色的导电性能,容易进行光刻、刻蚀和沉积,并且成本相对较低。然而,铝的缺点是容易腐蚀且熔点较低。为了避免铝与硅之间的反应导致连接问题,我们还需要添加一层金属沉积物,将铝与晶圆隔离,这种沉积物被称为"阻挡金属"。

在铝互连工艺中,铝电路是通过沉积形成的。晶圆进入真空腔后,铝颗粒形成的薄膜会附着在晶圆上,这个过程被称为"气相沉积 (VD)",其中包括化学气相沉积和物理气相沉积。

然而,随着半导体工艺的精密化和器件尺寸的不断缩小,铝电路的连接速度和电气特性逐渐无法满足需求。因此,我们需要寻找一种新的导体材料,既能满足尺寸要求,又能控制成本。铜作为替代铝的候选材料,具有较低的电阻,能够实现更快的器件连接速度。此外,铜的可靠性也更高,因为它相对于铝来说更能抵抗电迁移,即电流通过金属时产生的金属离子运动。

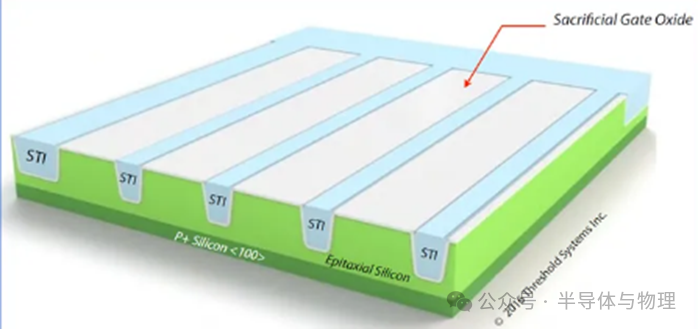

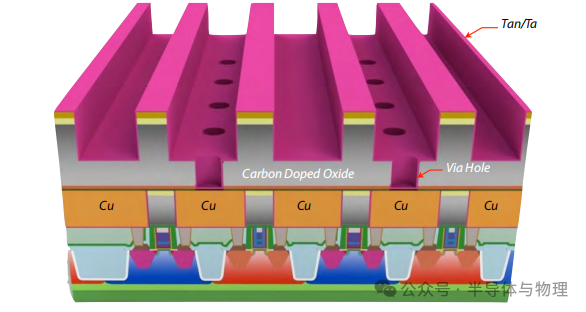

然而,铜不容易形成化合物,因此在晶圆表面气化和去除铜变得更加困难。为解决这个问题,我们采取了不同的方法。与铝互连工艺不同的是,铜互连工艺中不再使用刻蚀来去除多余的铜,而是通过沉积和刻蚀介电材料的方式,在需要的位置形成由沟道和通路孔组成的金属线路图案,然后将铜填入这些图案中,这一过程被称为"镶嵌工艺"。

在铜互连工艺中,铜原子会不断扩散到电介质中,降低其绝缘性,并形成一个阻挡层,阻止铜原子进一步扩散。随后,在阻挡层上形成一个非常薄的铜种子层。接下来,进行电镀过程,即使用铜填充高深宽比的图案。填充完成后,多余的铜可以通过金属化学机械抛光 (CMP) 方法去除。最后,进行氧化膜的沉积,并利用光刻和刻蚀工艺去除多余的膜层。整个过程需要不断重复,直到完成铜互连。

通过对比铝互连和铜互连工艺的步骤和特点,我们可以看出最大的区别在于多余的铜的处理方式。铝互连中使用刻蚀去除多余的铝,而铜互连中则采用了金属化学机械抛光的方法来去除多余的铜。这些互连工艺的发展和应用使得电子设备的性能和功能得到了极大的提升。

-

半导体

+关注

关注

336文章

30034浏览量

258711 -

晶圆

+关注

关注

53文章

5349浏览量

131719 -

工艺

+关注

关注

4文章

708浏览量

30119 -

芯片制造

+关注

关注

11文章

714浏览量

30337

原文标题:芯片制造:互连

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

芯片制造中的互连工艺介绍

芯片制造中的互连工艺介绍

评论