文章来源:学习那些事

原文作者:赵先生

金铝效应是集成电路封装中常见的失效问题,严重影响器件的可靠性。本文系统解析其成因、表现与演化机制,并结合实验与仿真提出多种应对措施,为提升键合可靠性提供参考。

金铝效应概述

1.现象

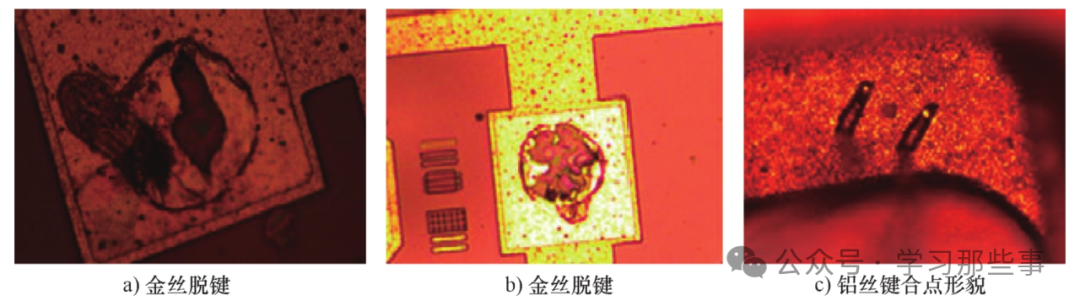

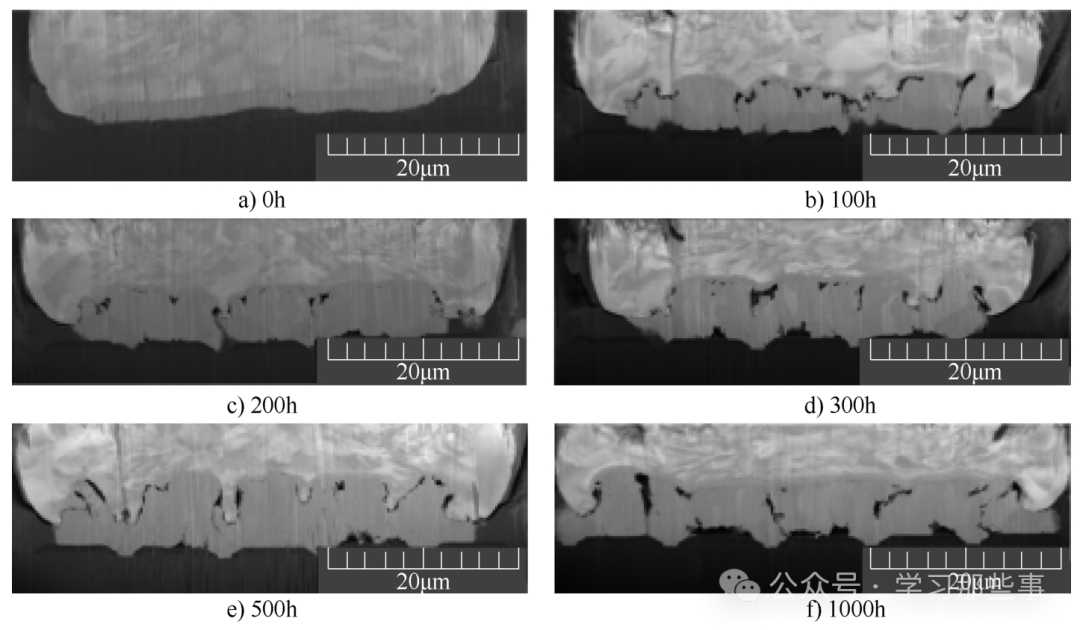

在集成电路的组装环节,金、铝键合是较为常见的操作。然而,金铝键合系统的失效情况却频繁出现,尤其是在经过高温储存考核后,常常会面临严重的脱键问题,这对电路产品的质量和可靠性构成了极大的潜在威胁,具体情况如图1所示。

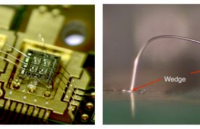

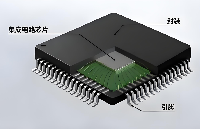

在集成电路的封装过程中,常见的金、铝体系主要有以下几种:

金丝球焊与集成电路铝焊盘之间形成的金铝键合。

铝丝楔焊与陶瓷外壳键合指镀金层之间形成的金铝键合。

铝丝楔焊与陶瓷基板焊盘镀金层之间形成的金铝键合。

图1 高温储存300h后的样品图

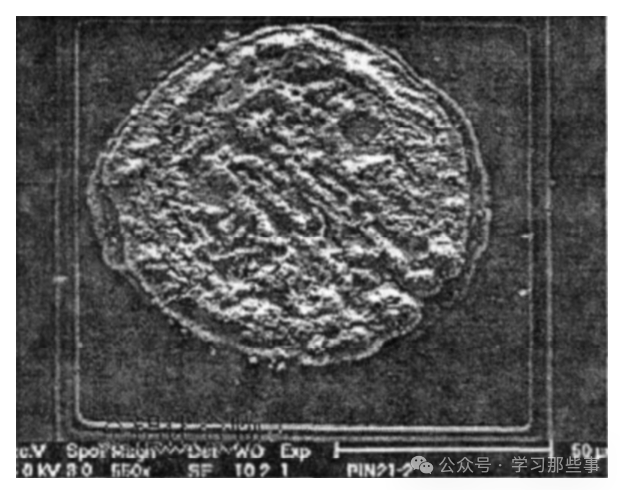

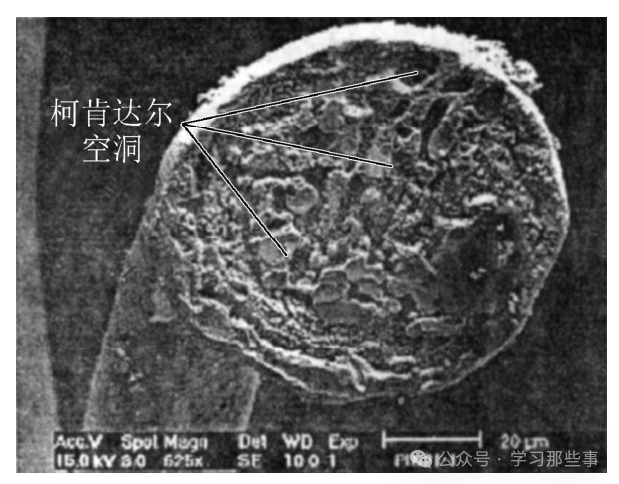

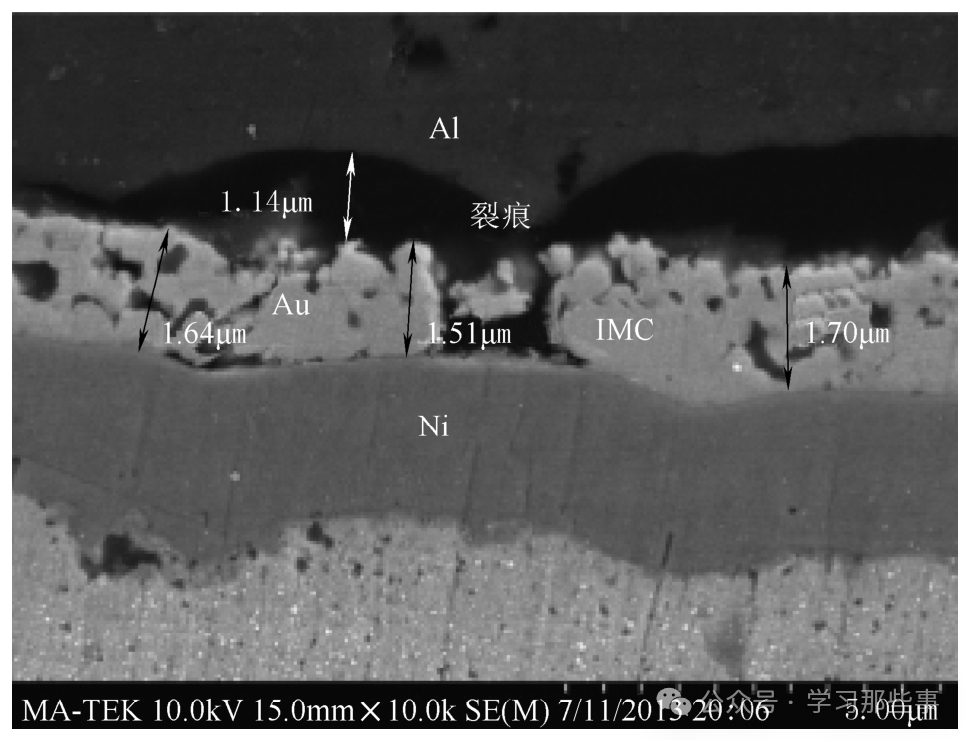

图2展示了金铝效应导致引线键合移位(脱键)的SEM形貌像;图3和图4分别呈现了金铝效应脱键后焊盘侧金相SEM形貌像以及金铝效应脱键后金丝侧金相SEM形貌像。

图2 金铝效应导致引线键合移位(脱键)SEM形貌

图3 金铝效应脱键后焊盘侧金相SEM形貌

图4 金铝效应脱键后金丝侧金相SEM形貌

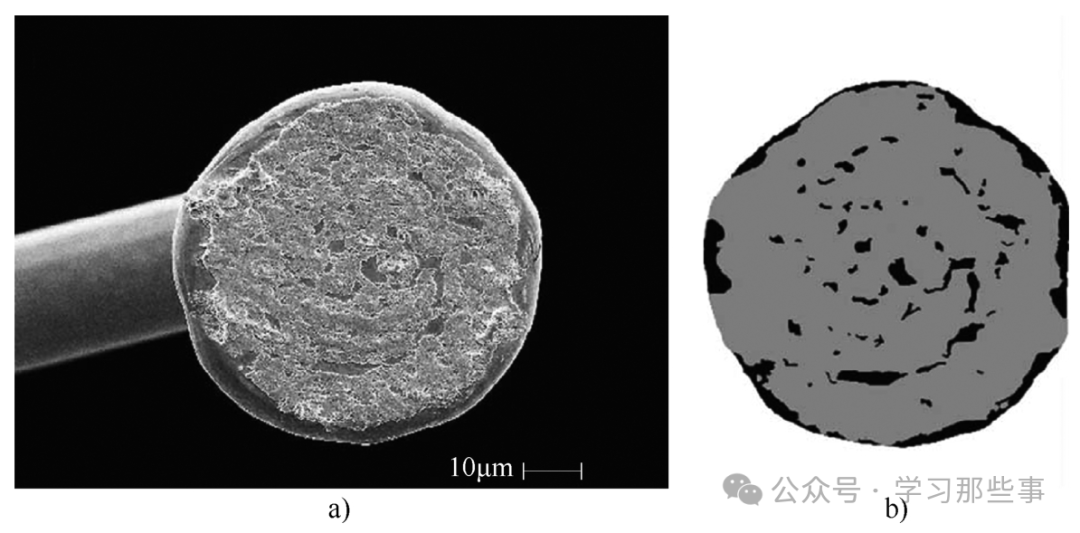

图5给出了从焊盘上移除后典型金球底面的SEM图。在图5a中,亮的区域为金属间化合物;图5b中,暗的部分表示未粘合区域。经计算,IMC对焊球底部的覆盖率为84%。

图5 金球底面的SEM图

2. 原理

金和铝属于两种不同的金属,在它们结合的过程中,首先会生成金属间化合物(IMC)。IMC的形成是金铝键合完成的重要标志。适量的IMC能够在一定程度上增强界面的键合强度。但不可避免的是,随着器件服役时间的延长以及环境温度的升高,IMC的生成量会逐渐增加。

与其他金属间的结合情况类似,当IMC层过厚时,会导致界面变脆、强度下降等问题。同时,在IMC的生长过程中,由于金和铝具有不对称的扩散特性,在金铝键合体系中往往会形成柯肯达尔(Kirkendall)空洞。由于金和铝的扩散系数不同,在它们的接触面上会形成小空隙,这就是所谓的柯肯达尔效应。柯肯达尔空洞在键合界面附近形成并逐渐生长,在器件继续老化的过程中,这些小空隙会逐渐连接成片,形成裂纹,进而导致接触不良或引线脱落,最终造成开路失效。目前,普遍认为IMC和柯肯达尔空洞的生长是导致金铝引线键合失效的主要原因之一。

不过,也有研究观点认为,柯肯达尔空洞等化学腐蚀对金铝键合脱键的影响并不显著。当多种化合物在金和铝的界面上生成时,会引起体积膨胀,从而导致内应力集中,金丝球初始存在空洞群和缺陷的区域更容易产生裂纹并形成分层。

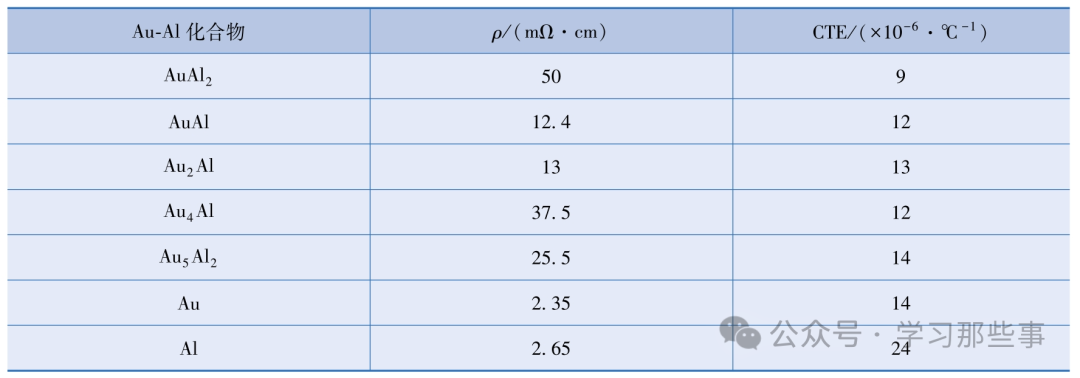

金铝系统界面的演变是一个极为复杂的动力学过程。研究表明,金和铝之间会产生五种IMC,分别是Au₄Al、Au₅Al₂、Au₂Al、AuAl₂、AuAl,具体情况如表1所示。其中,AuAl呈紫色,俗称紫斑;Au₂Al呈白色,称为白斑,白斑质地脆且导电率低,很容易从相界面上产生裂缝。在金铝键合界面,这五种IMC都存在,它们的晶格常数、膨胀系数以及形成过程中体积的变化各不相同,并且电导率较低。在温度环境变化的过程中,键合点会产生较大的内应力,很容易在相界面处出现裂痕,进而导致接触电阻增大、接触不良,甚至出现开路的情况。

表1 Au-AI化合物性能比较

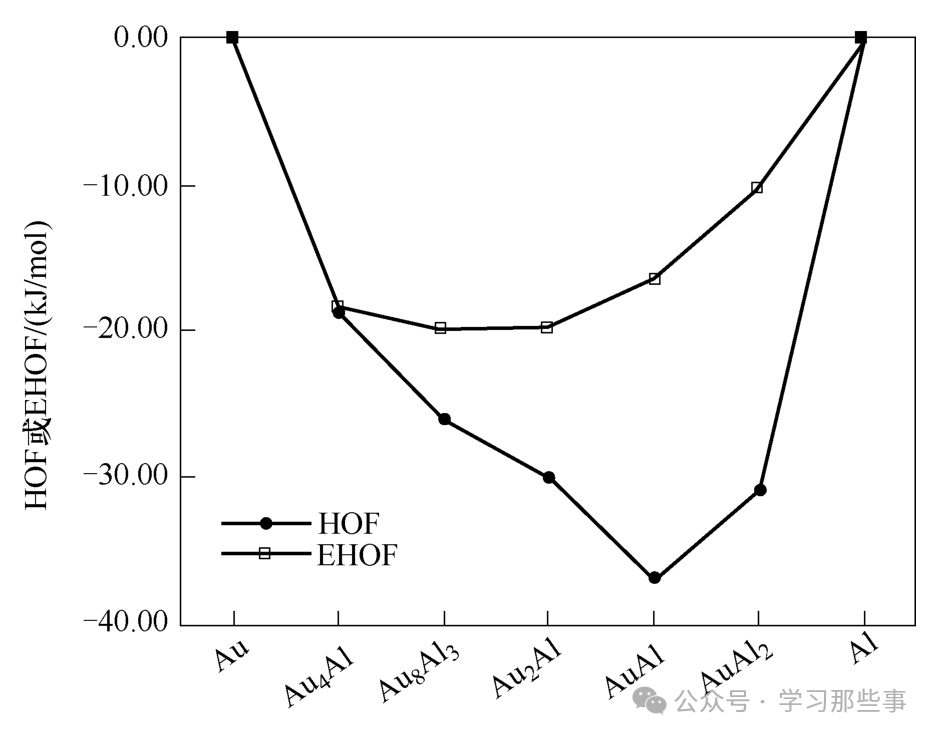

图6给出了Au-AI化合物的生成热(HOF)和有效生成热(EHOF)。

图6 Au-AI化合物的生成热和有效生成热

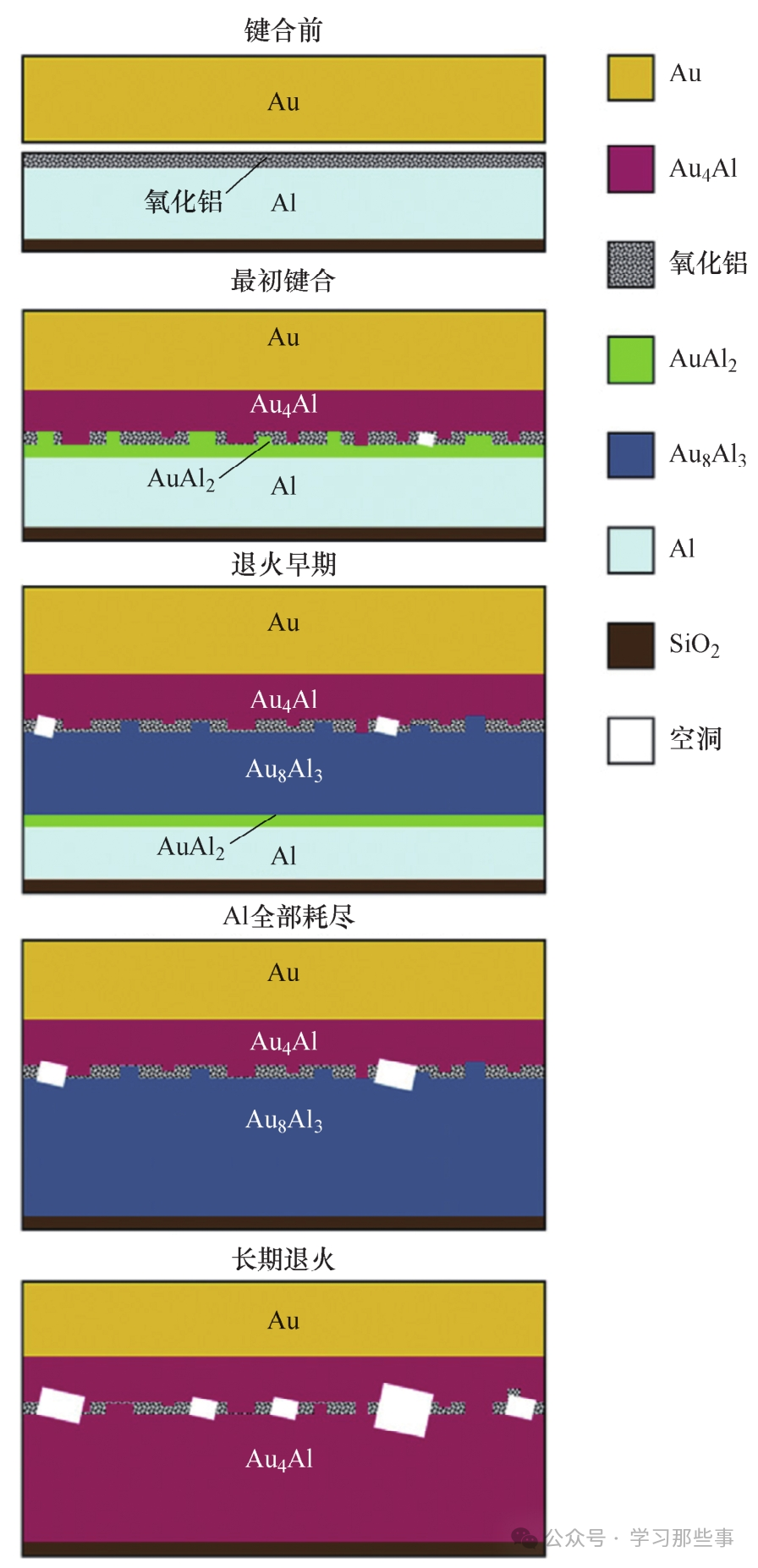

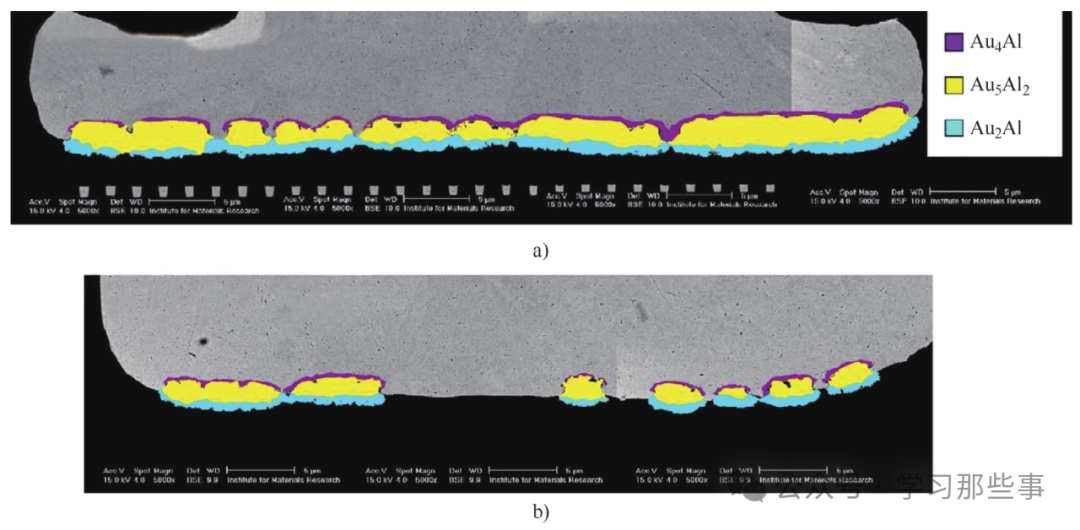

为了深入探究金铝体系反应这一复杂过程,以及多种IMC的生成和演变情况,有研究人员将直径为20μm的金丝键合到1μm厚的金属化铝焊盘上,然后采用175℃至250℃的温度对界面反应进行加速处理,观察热退火过程中金铝键合界面的相变情况,如图7所示。在键合之前,铝焊盘表面自然形成了一层薄薄的氧化膜;在最初的键合完成后,Au₄Al和AuAl₂两种化合物最先形成;随着退火过程的推进,Au₅Al₂成核并逐渐成为初期的主导相;随着铝焊盘的逐渐耗尽,AuAl₂会转换为Au₅Al₂;最后,Au₄Al通过消耗Au₅Al₂继续生长,并成为长时间退火后的最终产物。

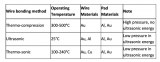

Au/AI与AI/Au体系

虽然金铝键合体系的具体形成情形多种多样,但总体上可划分为两类:一类是金丝与铝镀层结合形成的Au/AI体系;另一类是铝丝与金镀层结合形成的AI/Au体系。相关研究显示,在这两种不同的金铝键合体系中,键合失效的过程以及失效的内在机理存在一定差异。

图7 热退火过程中Au-AI键的相变示意图

1. Au/AI体系

研究人员把金丝与铝焊盘之间的界面反应细分为三个阶段:

稳定增长阶段:在这个阶段,IMC层的厚度随时间的增加有较为明显的变化,呈现出稳定增长的态势。

横向相变主导阶段:当键合界面下方的集成电路AI焊盘被完全消耗后,IMC开始与焊点外侧焊盘的AI发生反应,此时反应进入第二阶段。在这一阶段,Au-AI之间的横向相变成为主要过程,IMC在垂直方向上的增长速度减缓,并且增长趋势变得不规则。

裂纹扩展阶段:此阶段包括Au-AI之间纵向反应的停滞以及横向反应的扩散。焊点中心区域的IMC在垂直方向上的厚度逐渐减小,而边缘处IMC在垂直方向上的厚度增加,同时IMC向水平方向扩展。随着柯肯达尔空洞的不断聚集,产生应力集中现象,进而导致IMC与焊盘下的SiO₂界面出现裂纹,并且裂纹会随着时间的推移逐渐扩展。

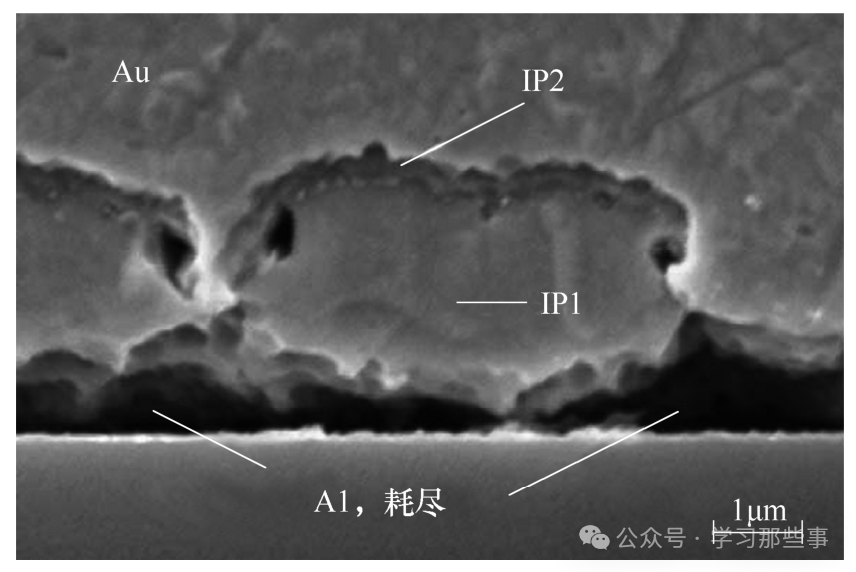

对于金丝与芯片铝膜形成的金铝键合界面,其热退化过程以铝膜的完全消耗作为反应终止的标志。这是因为一般情况下,芯片焊盘上的铝层都比较薄,采用薄铝工艺时铝层厚度大约为0.5μm,而厚铝工艺的铝层厚度也仅能达到1.8至2.5μm。与直径为25μm、18μm的金丝所形成的金丝球相比,在共同形成IMC的反应过程中,焊盘中的铝很容易就被消耗完了。图8展示了直径为25μm的金丝在厚度为1μm的AI-1%Si-0.5%Cu焊盘芯片上形成的键合点,经过175℃、2h高温储存后的界面化合物形貌。

图8 界面化合物175℃ 2h高温储存后SEM图

将直径为25μm的金丝键合到厚度为3.4μm的铝镀层上,通过在175℃的环境下进行高温储存,并利用FIB-SEM-EDS双束系统实时观察Au-A1-Si系统界面的变化情况,具体如图9所示。

图9 Au-AI-Si系统界面动态演化过程

2. AI/Au体系

AI/Au体系和Au/AI体系键合界面的失效机理并非完全一致。

对于铝丝与镀金层形成的AI/Au体系键合界面而言,两种金属有可能都不会被完全消耗掉。例如,陶瓷基板上的厚膜金导体,其厚度通常可以达到10μm左右。这是因为在厚膜陶瓷基板上印制金导体时,不仅要考虑键合的需求,还需要保证芯片粘结后的剪切应力符合标准。由于厚膜金导体中的金含量充足,会促使铝丝中的铝原子不断向金导体扩散,以满足界面反应对铝原子的需求。一般来说,铝丝的直径相对较粗,铝硅丝的直径可达32μm,而粗铝丝的直径更是可以达到75μm、100μm甚至500μm,这使得金和铝在界面上的化合反应能够持续更长时间。然而,在使用铝丝的电路中,通常会有较大的电流通过,或者本身就是功率器件,焊点的发热效应会加速反应的进行。一般情况下,铝丝所能提供的铝量是有限的,这就导致在靠近界面的铝丝内部容易出现空洞。

当铝丝键合在陶瓷外壳键合指镀金层或功率器件引脚镀金层上时,镀金层也有可能被完全耗尽。以直径为250μm的粗铝丝与功率器件引脚镀金层形成的AI/Au体系为例,在200℃、1942h的高温加速条件下,该样品金铝键合界面的形貌如图10所示。从图中可以明显看出,金层已全部被消耗,铝丝与界面化合物分离,产生了很宽的裂痕。

图10 在200℃、1942h高温加速条件下样品金铝键合界面的形貌

影响因素

1.温度

根据GJB 2438B-2017《混合集成电路通用规范》附录C.2.7.5.4.3中关于引线键合强度的试验要求,对于电路基片上的金金属化层,若计划进行铝引线键合,铝引线需在详细规范中明确规定。并且,这些键合引线样品在进行引线键合强度试验前,应在空气或惰性气体环境中,以300℃的温度烘烤1小时。同时,样品至少应包含来自两块基片上的10根引线。

2.湿度

相关研究显示,湿度对IMC层的厚度增长影响并不显著。然而,当长时间处于高温高湿的环境中时,Au-AI系统的电偶腐蚀速率会显著加快。

3.电流

研究表明,电流的大小和作用时间与IMC厚度之间没有明显的关联。但是,当焊点承载的电流较大且通电时间较长时,会产生焦耳热。这种焦耳热与外部的高温环境应力相互叠加,会加速IMC的生长以及柯肯达尔空洞的产生。此外,空洞的形成会进一步加剧电流密度的集中效应。这意味着在Au-AI系统腐蚀的后期,电流对腐蚀的促进作用会大幅增强。

表现形式

1.键合拉力衰退

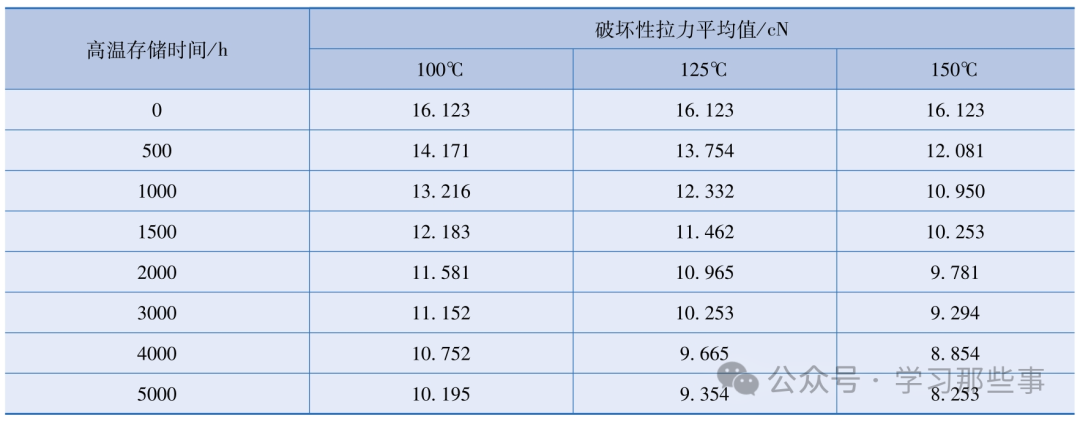

金铝效应最直接的体现就是键合拉力的衰退。研究人员选取直径为25μm的金丝进行焊接,在带有铝焊盘的芯片上开展键合试验,并将试验样品分别置于100℃、125℃、150℃的温度下进行高温储存。同时,记录不同储存时间后键合丝的破坏性键合拉力均值,具体数据见表2。从表中数据可以明显看出,随着储存时间的延长,键合拉力数值出现了显著下降。

表2 不同高温储存下键合拉力数值

中国电科47所的康敏等人指出,对于金丝在铝焊盘上的焊接情况,首先要观察引线拉断时的断裂位置。如果焊点与焊盘的结合界面发生分离,就表明金铝效应对键合强度的衰退产生了明显影响;反之,如果焊点与焊盘没有脱离,则说明金铝效应尚未对键合强度的衰退造成影响。

2.接触电阻增长

金铝效应的另一个明显影响是接触电阻的增加。在金铝键合体系中,由于电阻率较高的IMC不断生长,会对电流的流通产生阻碍;而柯肯达尔空洞的形成和聚集,会导致电流出现集聚现象。这些因素综合起来,表现为键合回路的电阻率上升。

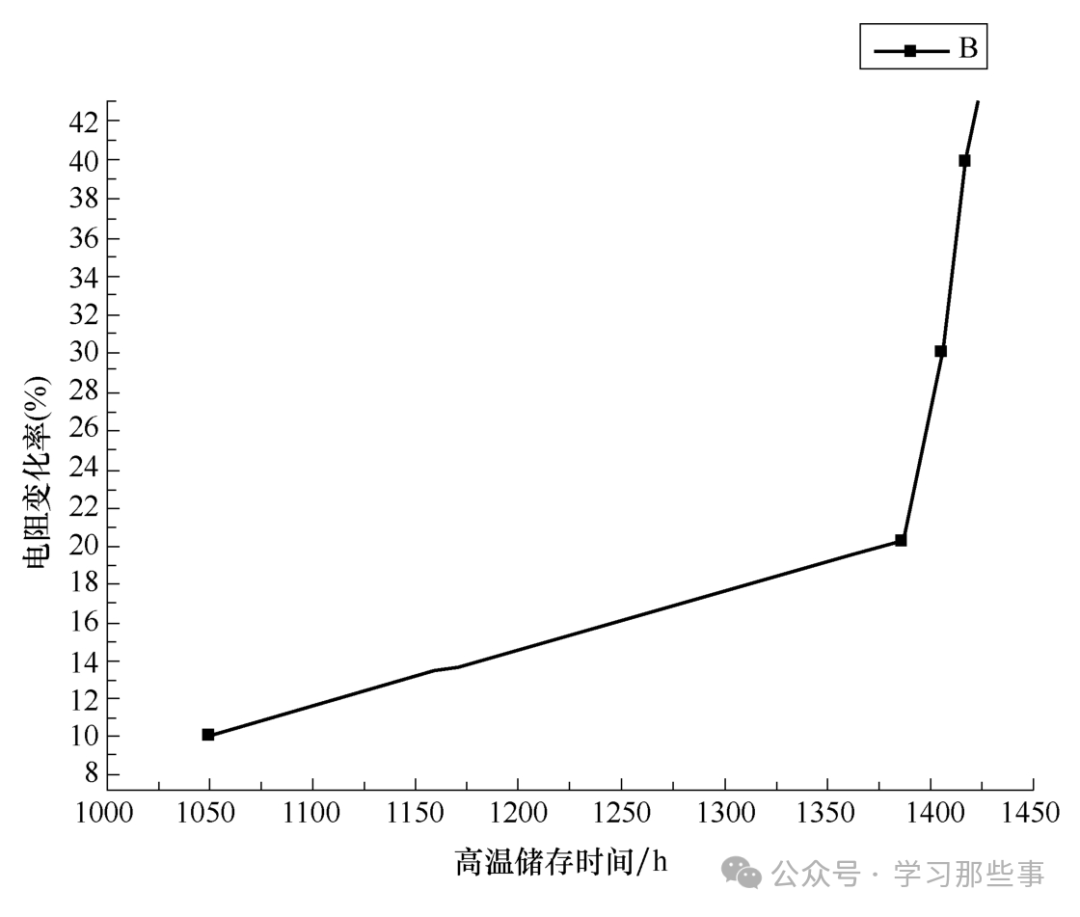

为了评估混合集成电路中粗铝丝与厚膜金导体所形成的AI/Au系统的可靠性,研究人员选择125℃的高温环境作为加速条件,每隔50小时对样品电阻进行一次采样监测,监测结果如图11所示。结果表明,样品电阻变化率随着时间的推移逐渐上升,当样品的电阻变化率达到20%后,其退化速度会明显加快。

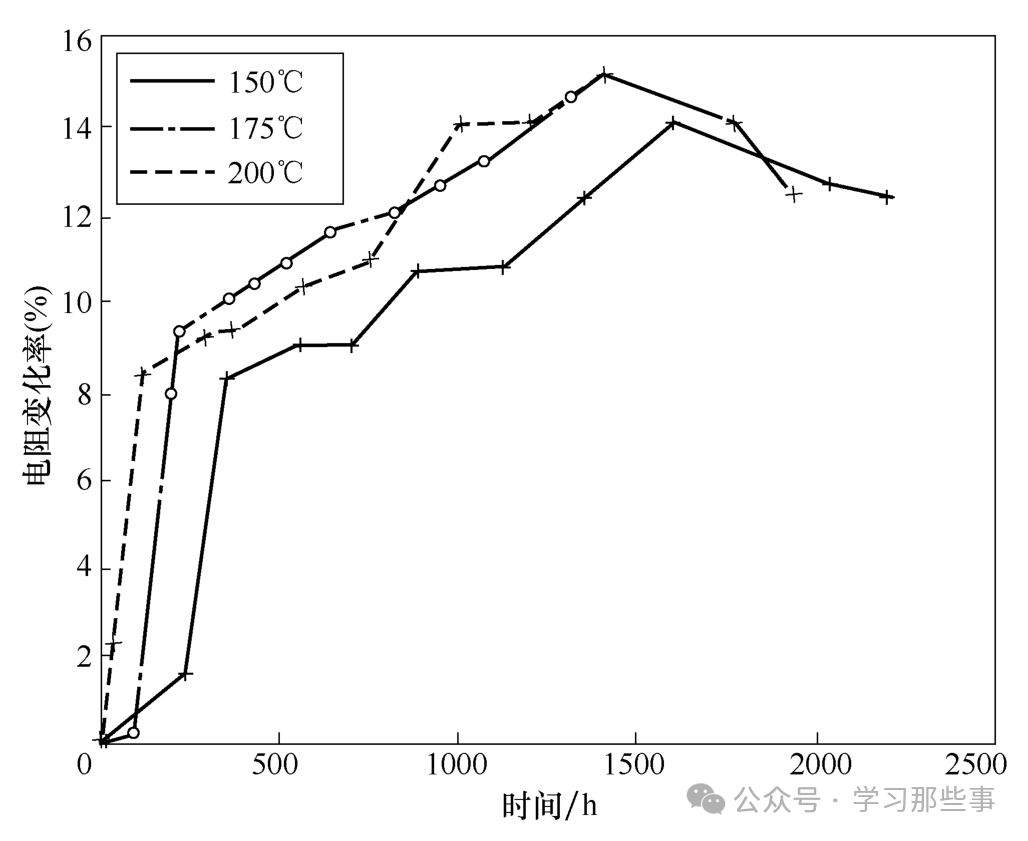

还有研究人员选择TO-254AA封装形式,在键合指上键合直径为250μm的粗铝丝,并分别在150℃、175℃、200℃的温度下进行高温储存试验,定期测量样品的电阻值,并统计电阻率的变化情况,具体如图12所示。从图中可以看出,在试验早期,样品的接触电阻变化率随时间的推移有较大幅度的上升,到试验中后期上升速度则较为缓慢。而且,环境温度越高,样品电阻变化率出现跳变并升高的时间就越早。

图11 电阻变化率随时间的变化规律

图12 接触电阻变化率

应对措施

1.禁限用

尽管金铝键合存在多种不同的情形,但追根溯源,其本质是一致的,均基于相同的冶金过程。金和铝之间的扩散腐蚀是不可避免的,无法完全消除,只能采取措施延缓其发生。因此,避免选用金铝这种异质键合体系,是解决可靠性问题最为行之有效的方法。

根据GJB 2438B-2017的附录D中有关通用设计和结构准则,明确规定了宇航用电路的禁限用工艺和材料,其中就包括禁止使用功率芯片金铝键合工艺。

2.键合工艺优化

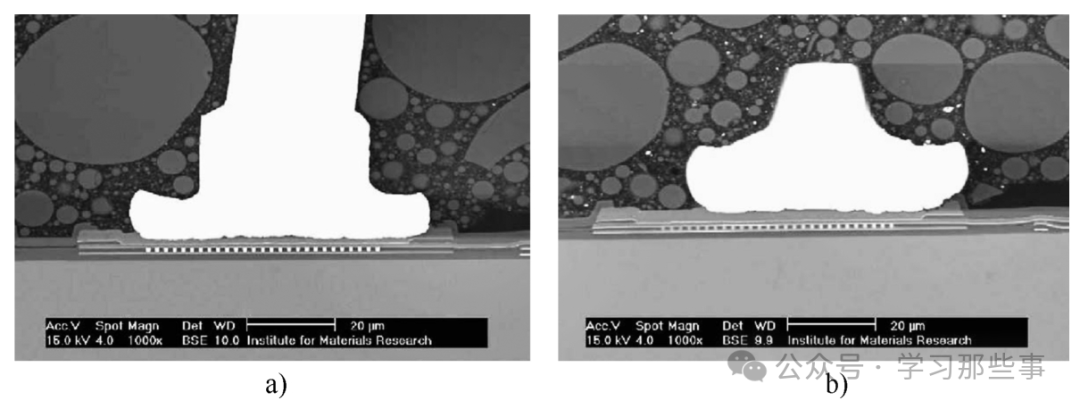

相关研究指出,在高温储存条件下,金丝球键合的可靠性与焊球的形貌以及界面初始化合物的分布密切相关。存在两类不同的样品,一类样品的焊球较薄,台阶呈现圆柱状,如图13a所示;另一类样品的焊球较厚,球与台阶区域的过渡较为平缓,如图13b所示。通过能量色散X射线(Energy Dispersive X-ray,EDX)光谱仪(EDS)以半定量的方式对这两种样品界面上每个相的组成进行分析,结果显示,第一类样品的金丝球与AI-Si-Cu焊盘之间形成了连续的IMC,而第二类样品形成的IMC则是非连续的。在相同的175℃、168h高温储存条件下进行测试,第一类样品通过了测试,而第二类样品却出现了失效的情况。通过有限元建模和仿真分析发现,在非连续IMC的样品中,金丝球内Au和IMC之间存在较高的应力分布,这很可能是导致分层甚至脱键的重要原因之一。

图13 两类焊球引线键合组装的SEM图

图14展示了金丝键合焊点切面的背散射电子(Back Scattered Electron,BSE)成像图。在图14a中,焊接面上生成了均匀的金铝化合物;而在图14b中,焊接面上金铝化合物的生成并不均匀。

图14 金丝键合焊点切面的BSE成像图

3.抑制扩散

H.G.Kim等人以及B.Marz等人对金线的Cu掺杂及Pd掺杂对IMC生长的影响展开了研究。研究结果表明,无论是掺杂Cu还是Pd,在老化条件下都能在Au-AI界面形成富集层,从而有效阻止Au的扩散,这对于改善金铝键合的可靠性具有积极的作用。类似地,还可以在针对金铝键合的键合丝中掺杂其他元素,以此来降低金和铝之间的互扩散效率。

4.镀金层优化

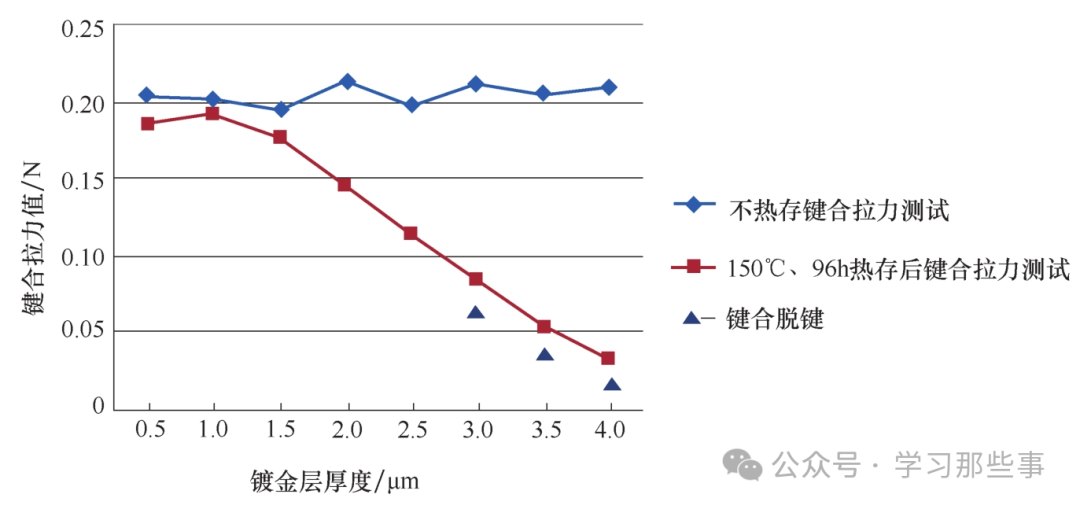

研究显示,直径为50μm的铝硅丝在不同厚度的镀金层上完成键合后,经过150℃、96h的高温存储,键合拉力会出现明显的差异,具体情况如图15所示。当金层厚度大于1μm时,键合强度会急剧下降,甚至可能出现脱键现象。这是因为当金层较薄时,生成的金铝化合物也相对较薄,没有空洞的金铝间化合物的机械强度并不逊色于金或铝,所以结构较为稳定。然而,当镀金层过厚时,扩散持续的时间会更长,金铝间化合物也会相应变厚,在此期间金、铝穿过厚化合物层的扩散速度差异会更加显著,这就容易导致柯肯达尔空洞的产生。

图15 键合强度与金层厚度的关系

在制作管壳键合指的镀金层时,如果镀液长时间不进行更换,镀液内的杂质含量必然会不断增加。虽然通常会对镀液进行过滤和活性炭吸附处理,但这种处理方式只能去除颗粒物质和有机物,对于镍、铁、铜、磷等杂质离子却无法有效清除。

此外,当镀金层中的杂质离子含量达到一定程度后,会对键合效果产生不良影响,这也是导致金铝键合在高温储存后出现脱键的重要因素之一。

-

集成电路

+关注

关注

5446文章

12469浏览量

372706 -

半导体

+关注

关注

336文章

29991浏览量

258383 -

封装

+关注

关注

128文章

9144浏览量

147901 -

引线键合

+关注

关注

2文章

30浏览量

8561

原文标题:引线键合里常见的金铝键合问题

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

有偿求助本科毕业设计指导|引线键合|封装工艺

混合电路内引线键合可靠性研究

集成电路封装中的引线键合技术

LED引线键合工艺评价

引线键合是什么?引线键合的具体方法

什么是引线键合?引线键合的演变

带你一文了解什么是引线键合(WireBonding)技术?

什么是引线键合?芯片引线键合保护胶用什么比较好?

引线键合里常见的金铝键合问题

引线键合里常见的金铝键合问题

评论