一、核心问题

协议多样化与兼容性

车间设备品牌繁杂(如FANUC、西门子、三菱),协议类型多样(FOCAS、Profinet、Modbus等),传统点表配置耗时数月。案例:某厂因对接8种协议设备,点表配置延误MES上线3个月。

数据孤岛与集成困难

加工参数、设备状态等数据分散,难以统一分析,导致工艺依赖经验,质量波动大(公差超±0.1mm)。

实时性与准确性不足

传统采集延迟高(秒级),人工录入误差率3%-5%。案例:某企业因主轴温度数据延迟引发过热停机,损失15万元。

运维成本高

年维护成本占项目投入30%+,依赖专业人员现场排查。

设备健康管理缺失

刀具磨损、主轴振动等缺乏监测,非计划停机率达10%。

二、典型应用场景

设备状态监控

实时采集主轴转速、刀具温度等数据,秒级预警异常,避免加工中断。

工艺参数优化

AI动态调整切削速度/进给量,精度从±0.1mm提升至±0.02mm。

预测性维护

振动频谱分析预测主轴寿命,预警准确率>90%,减少停机损失。

质量追溯

关联加工参数与缺陷(毛刺、变形),支持一键追溯。

三、深控技术的不需要点表网关解决方案

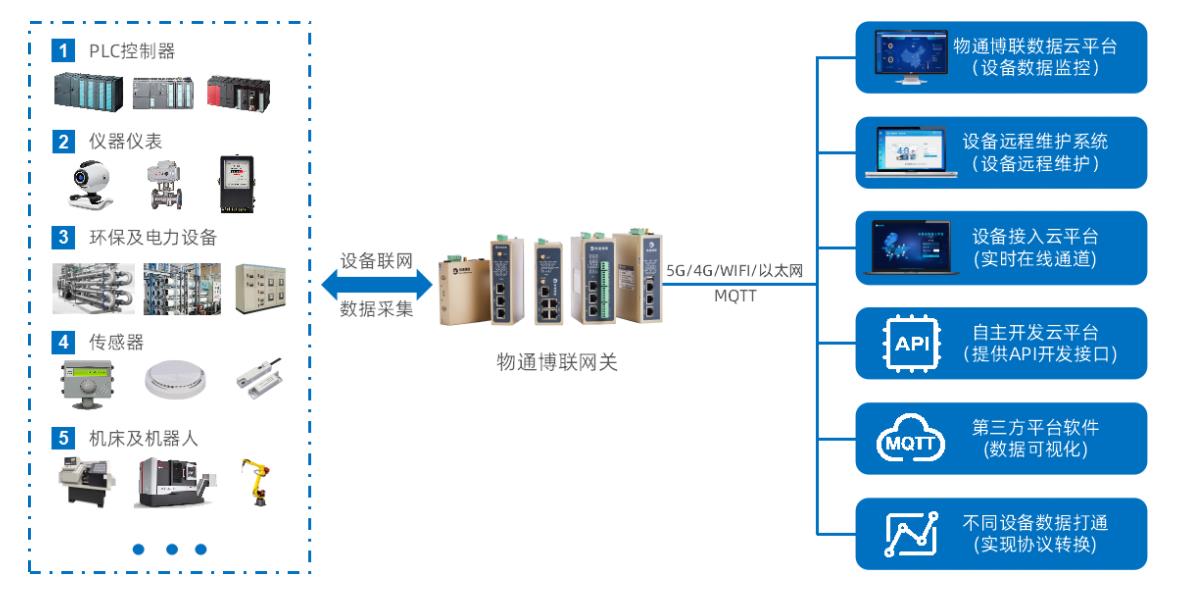

协议兼容性

预置300+协议库(FANUC FOCAS、西门子S7),自动识别设备,48小时接入12种协议,节省50万元配置费。

数据标准化

自动生成统一标签(如CNC001.SpindleSpeed),数据利用率从30%提至95%。

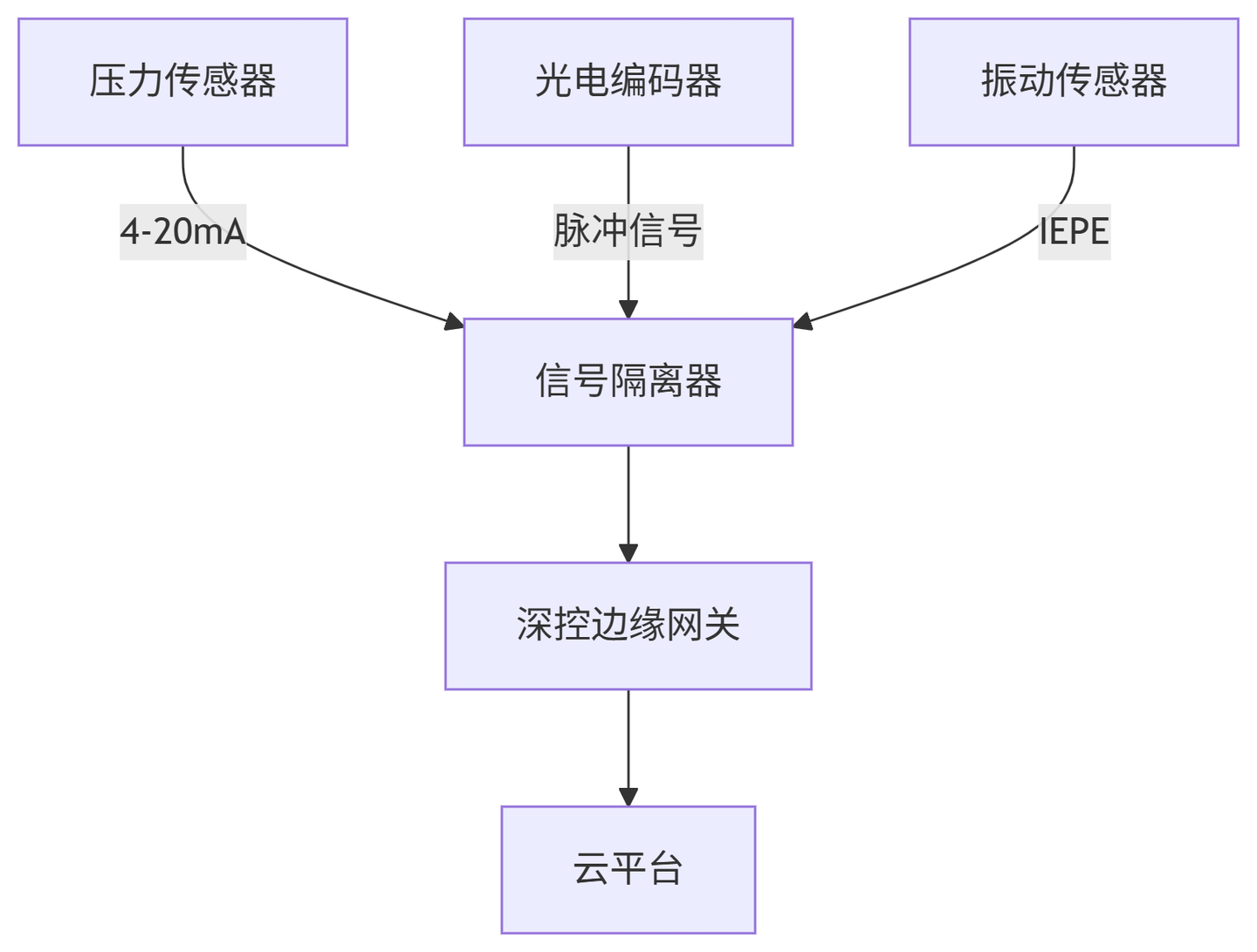

实时精准采集

μs级时钟同步(IEEE 1588v2) + 三重校验(设备指纹+CRC+规则引擎),误差率<0.1%。案例:某厂数据延迟从5秒降至10ms,良率提升12%。

降运维成本

协议热升级、远程诊断,年维护成本降60%,节省80万元/产线。

预测性维护

边缘计算分析振动/温度数据,提前7天预警刀具断裂,避免20万元损失。

四、核心价值

效率提升:设备接入周期从数月缩至数天,人力成本归零。

成本优化:节省点表配置、运维费用,10年TCO降65%。

数据驱动:良率提升20%+,工艺优化与预测性维护精准决策。

柔性生产:换型时间缩短70%,支持小批量定制。

深控技术的无点表工业网关是机械加工数字化转型的核心入口,驱动智能工厂落地。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7836浏览量

119962

发布评论请先 登录

淋膜机数据采集管理平台解决方案

制袋机物联网数据采集中台解决方案

船舶岸电数据采集物联网解决方案

果肉机数据采集到 MES 管理平台的解决方案

食品加工行业数字化转型,御控网关驱动生产流程升级

机械加工行业数据采集物联网解决方案——基于深控技术“不需要点表的物联网网关”

数据采集在AI行业的应用分析

机加工数据采集网关在机械制造企业的应用

机械加工行业数据采集物联网解决方案 —— 基于深控技术研发的不需要点表的工业网关

基于物联网的CNC设备数据采集解决方案

机械加工行业数据采集核心关注问题及解决方案

机械加工行业数据采集核心关注问题及解决方案

评论