碳纤维增强聚合物(CFRP)复合材料质量轻,强度却超高,在航空航天、汽车制造、体育器材等众多行业广泛应用。想让 CFRP 复合材料性能更上一层楼,对其界面的研究必不可少。下面,就为大家详细介绍探究 CFRP 界面的有效方法。

1

界面:CFRP 复合材料的核心纽带

CFRP 的界面,是碳纤维与聚合物基体之间形成的特殊过渡区。

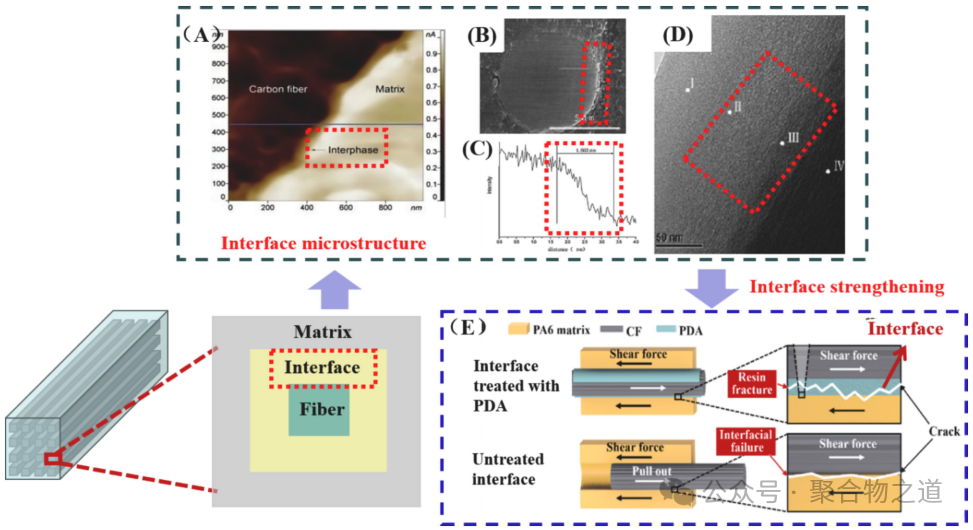

CFRP 复合材料相间区域示意图

别小看这个区域,它在复合材料里扮演着极为关键的角色,就像是连接不同区域的重要桥梁。当外力作用于 CFRP 时,界面能将碳纤维承受的载荷均匀传递给聚合物基体,让两者紧密协作,充分发挥出各自优势。界面的状态对 CFRP 的整体性能影响巨大,从基本的强度和刚度,到复杂的疲劳寿命和耐环境性能,都与其息息相关。

界面结合不好,碳纤维和基体就无法有效协同工作,复合材料的性能就会大打折扣。

2

界面理论探索

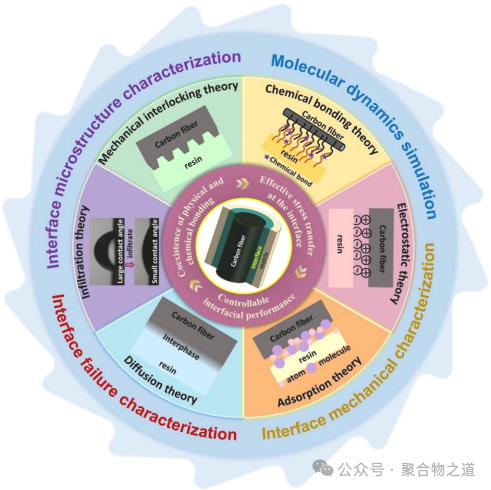

CFRP 的界面结构、特性、相关界面理论及界面表征技术汇总图

2.1

化学键合理论

该理论指出,在碳纤维表面引入像羟基、羧基这样的活性官能团,它们能与聚合物基体发生化学反应,生成共价键、氢键等化学键,这些化学键就像强力胶水,将碳纤维和基体牢牢黏合在一起,显著增强界面的结合力,从而提升 CFRP 的整体性能。

2.2

机械互锁理论

碳纤维表面并不完全平滑,存在许多细微的凹凸结构。在复合材料成型过程中,熔融的聚合物基体会流入这些凹凸处,冷却固化后,两者便形成机械互锁,如同榫卯结构一样紧密契合,增强了界面的连接强度。这种机械互锁作用能够有效阻止碳纤维与基体之间的相对滑动,提高复合材料的力学性能。

2.3

浸润理论

在 CFRP 制备过程中,确保聚合物基体与碳纤维良好浸润至关重要。若两者浸润不充分,界面就会出现空隙和缺陷。这些缺陷就像隐藏的定时炸弹,在外力作用下,会成为应力集中点,导致裂纹产生和扩展,严重削弱复合材料的性能。因此,选择合适的基体材料和优化成型工艺,实现良好的浸润效果,是提高 CFRP 性能的关键步骤之一。

3

如何表征界面

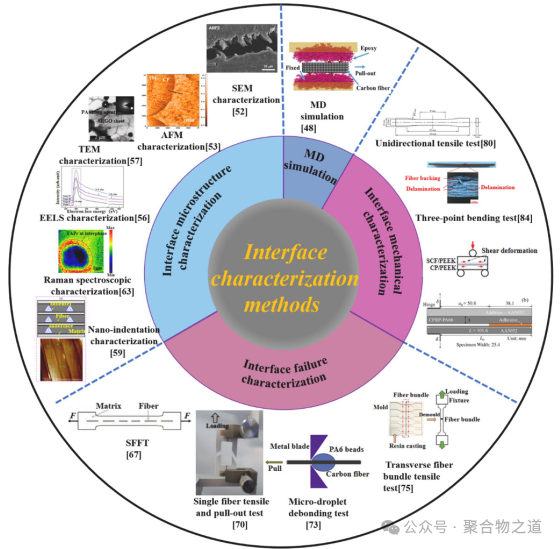

CFRP 复合材料的界面表征方法

3.1

分子动力学模拟:微观世界的虚拟探索

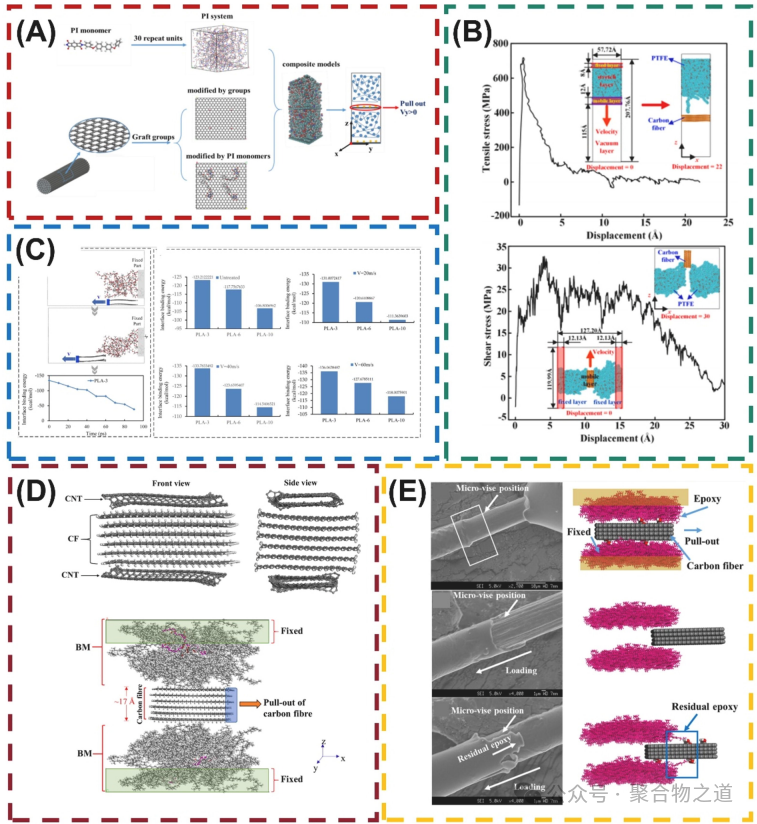

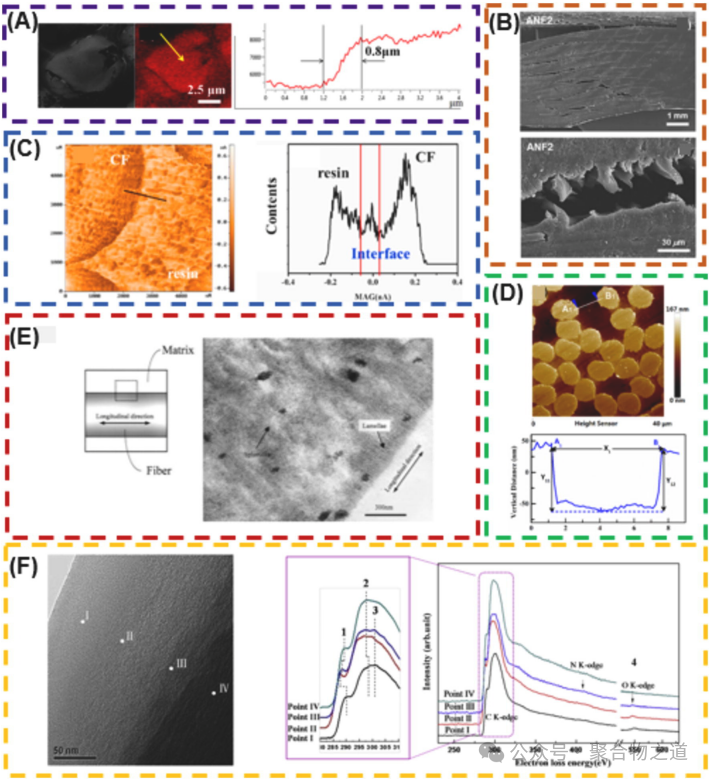

分子动力学模拟相关图片A:MD 模拟复合材料模型示意图; B:CF/PTFE 复合材料界面拉伸和剪切应力 - 应变曲线(MD 模拟); C:CF 从 PLA 基体中脱离过程及界面结合能变化图; D:CNT 涂覆 CF 及含 BM/CF 的周期非晶胞示意图; E:碳纤维从环氧树脂基体中拔出实验与模拟图

分子动力学模拟基于牛顿运动定律,借助像 LAMMPS 这样的专业软件,构建出碳纤维与聚合物基体的分子模型。通过调整温度、压力、时间步长等参数,就能观察在不同条件下界面的变化情况。比如,有学者就利用这种方法,研究了 CF / 聚酰亚胺复合材料的界面结构与机械性能之间的关系,成功揭示了界面增强的微观机制。这就好比在虚拟世界中进行实验,能为实际材料设计提供重要的理论指引,帮助工程师减少不必要的实验尝试,节省时间和成本。

3.2

显微镜技术:微观形貌的直观呈现

界面微观结构表征相关图片A:未改性 CF/EP 复合材料横截面 SEM 图像及碳元素分布; B:ANF 涂覆 CF 复合材料裂纹模式和断裂表面 SEM 图像;C:CF - CNTs 复合材料 AFM 图像和直方图; D:处理前复合材料横截面 A₁B₁的 AFM 形貌和高度线轮廓图; E:150℃成型的单纤维 PP/PP 基体复合材料纤维附近基体的 TEM 图

扫描电子显微镜(SEM):SEM 能够将样品的表面形貌清晰地呈现出来,结合能谱仪(EDS),还能分析界面的元素分布。有学者研究者运用 SEM 和 EDS,验证了在碳纤维表面构建的 “刚柔” 界面层的存在。通过观察,他们发现经过特殊处理后,碳纤维与树脂之间的界面边界变得模糊,元素分布呈现出梯度变化,这一发现为优化界面结构提供了重要依据。

原子力显微镜(AFM):AFM 利用探针与样品表面原子的相互作用力,获取高分辨率的界面图像。它不仅能测量界面粗糙度等参数,还可通过力曲线测量,研究界面的力学性能。有学者利用 AFM 对复合材料的界面进行表征,观察到碳纤维与树脂之间存在明显的过渡层,并且通过分析过渡层的模量变化,深入理解了界面的微观特征。此外,AFM 还能在不同环境条件下进行测量,为研究环境因素对界面性能的影响提供了便利。

透射电子显微镜(TEM):TEM 可以深入到材料内部,观察微观结构,其超高分辨率能够捕捉到纳米尺度的细节。有学者通过 TEM观察到单纤维 PP/PP 复合材料基体中靠近纤维表面的晶体层,这一发现对于理解界面的结晶行为和微观结构具有重要意义。TEM 还可与其他技术如电子衍射相结合,进一步分析界面的晶体结构和取向,为研究界面的微观结构提供更全面的信息。

3.3

光谱技术:界面化学信息的解码器

拉曼光谱:拉曼光谱基于拉曼散射现象,能够获取分子振动的信息,从而分析界面的化学组成和微观应力。有学者运用拉曼光谱研究了碳纤维在热氧化老化过程中的微观应力变化。通过对不同老化时间的碳纤维进行拉曼光谱测量,观察到拉曼峰的位置和强度发生了变化,进而推断出碳纤维内部的应力分布和结构变化。这一研究成果揭示了界面的失效机制,为提高 CFRP 的耐久性提供了理论支持。

电子能量损失谱(EELS):EELS 通过分析电子束与样品相互作用时的能量损失,提供关于元素组成、化学状态等信息。与传统的能量色散 X 射线光谱(EDX)相比,EELS 具有更高的分辨率,尤其适用于分析轻元素和元素的价态。有学者利用 EELS 与其他技术相结合,对复合材料的界面进行分析,获取了界面的微观结构、组成、扩散程度等详细信息。他们发现,通过对碳纤维表面进行改性,可以改变界面的元素分布和化学状态,从而优化界面性能。

3.4

力学测试:量化界面性能的标尺

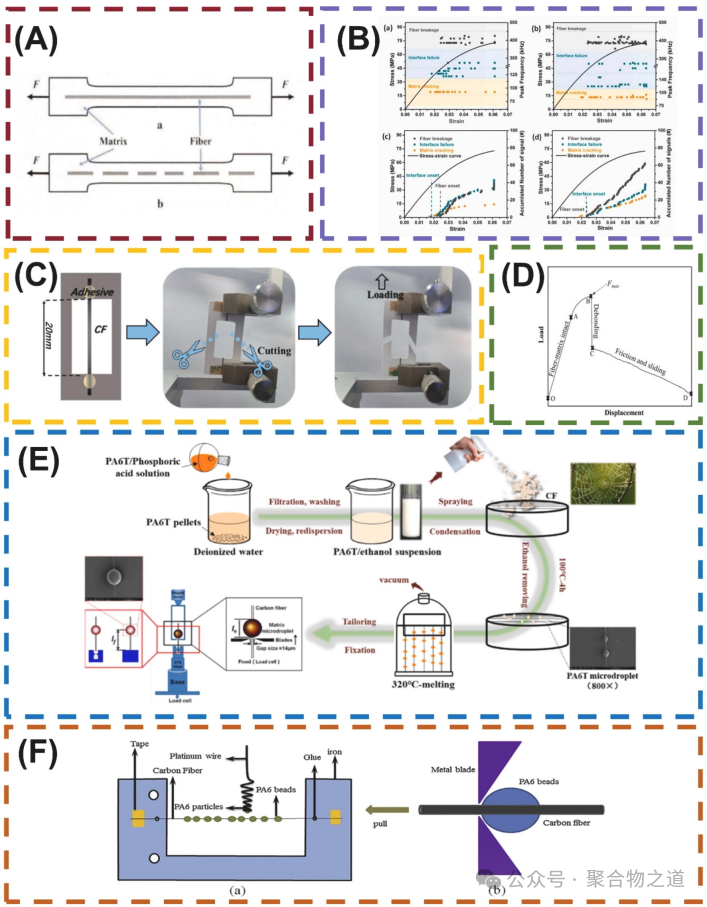

界面失效及力学表征相关图片A:单纤维碎片实验示意图; B:复合材料单纤维碎片试验中事件峰值频率与应变及不同事件累积信号数与应变关系图; C:单丝拉伸实际操作照片; D:单纤维拔出试验典型载荷 - 位移曲线; E:通过喷涂法制备微滴及微粘结试验示意图; F:单丝 CF/PA6 微滴复合材料制备及微粘结测试示意图

单纤维碎片试验(SFFT):在 SFFT 中,对基体施加轴向载荷,使纤维断裂,通过分析纤维碎片的长度分布,就能评估界面的粘结性能。纤维碎片越短,意味着界面的粘结性能越好,载荷传递越有效。有学者利用 SFFT 和声学发射测试,研究了不同处理的碳纤维复合材料的界面性能。结果显示,经过特定处理的碳纤维,如复合材料,与未处理的相比,界面损伤更少,基体中的微裂纹更多,这表明其界面粘结更强,载荷传递能力更好。

单纤维拉伸和拔出试验:单纤维拉伸试验可测量纤维的拉伸强度和断裂伸长率等参数,单纤维拔出试验则能测量纤维与基体之间的拔出力和拔出位移等参数,通过这些参数可以计算出界面剪切强度和粘结功等指标,为评估界面性能提供量化数据。有学者等通过单纤维拉伸试验测试了改性纤维的拉伸强度,发现经过表面改性的碳纤维拉伸强度显著提高。还有学者等则通过单纤维拔出模拟,结合实验,深入研究了纤维与基体之间的相互作用机制。

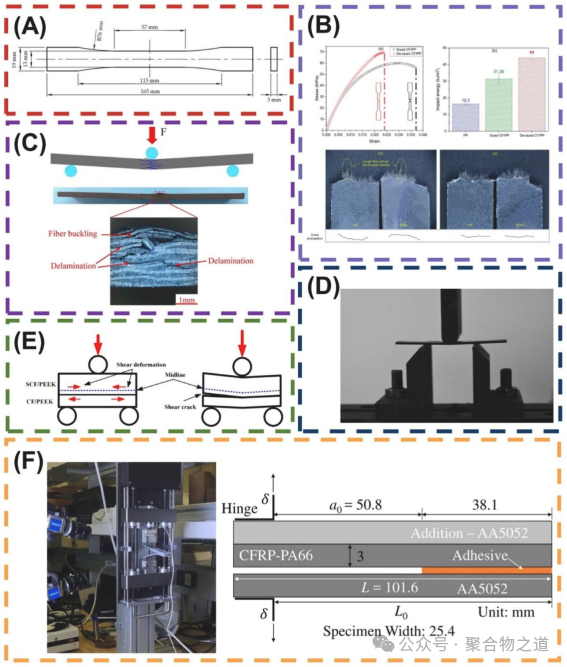

界面失效及力学表征相关图片A:拉伸试验试样尺寸图; B:施胶和脱胶 CF/PP 复合材料的应力 - 应变响应、冲击能量及断裂表面形貌图; C:CF/PPS 复合材料在不同加载条件下的弯曲失效模式图; D:三点弯曲试验过程图; E:短梁剪切试样的变形模式和失效图; F:DCB 断裂测试装置及 CFRP - PA66 与 AA5052 粘结的 DCB 接头图

其他力学测试:横向纤维束拉伸试验通过对纤维束施加横向拉力,评估纤维束在横向方向上的力学性能,间接反映界面的粘结性能。单向拉伸试验测量复合材料在单向拉伸载荷下的力学性能,如拉伸强度、弹性模量等,这些性能与界面的粘结强度密切相关。三点弯曲试验通过测量样品在弯曲载荷下的变形和载荷,评估复合材料的弯曲强度、韧性等性能,常用于研究碳纤维增强热塑性复合材料的界面性能。短梁剪切试验主要用于测定复合材料的层间剪切强度(ILSS),反映了界面抵抗剪切破坏的能力。双悬臂梁试验则通过测量样品在动态载荷下的断裂韧性和裂纹扩展行为,评估复合材料的界面性能和损伤容限。

-

聚合物

+关注

关注

1文章

208浏览量

15707 -

碳纤维

+关注

关注

0文章

94浏览量

12608 -

复合材料

+关注

关注

2文章

263浏览量

13788

原文标题:界面是关键!6分钟看懂碳纤维增强聚合物复合材料界面研究方法

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

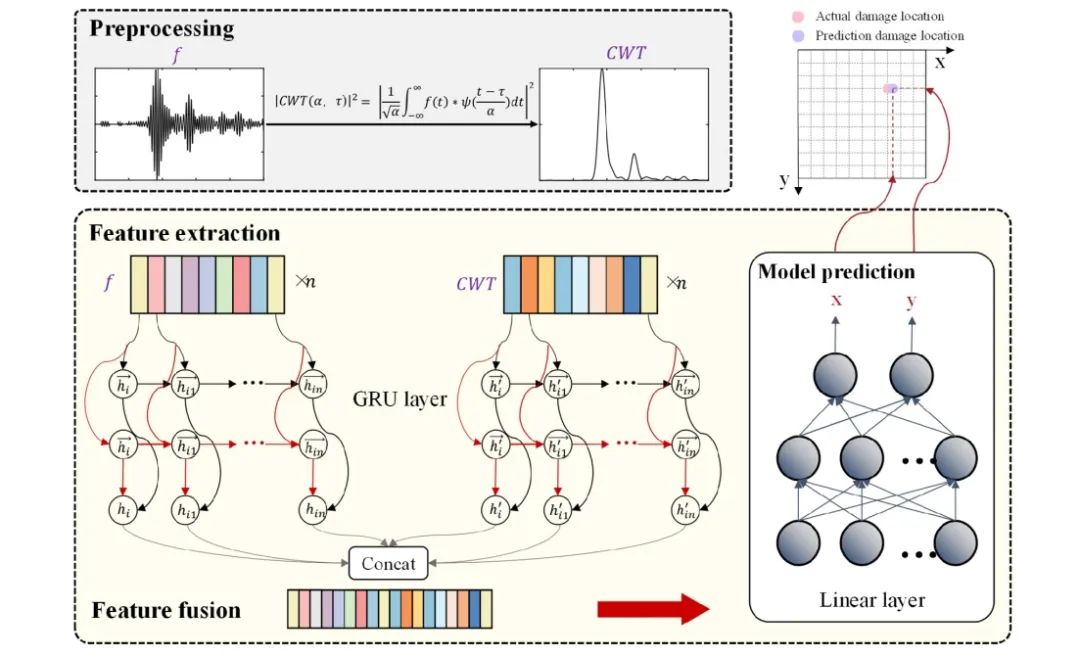

射频功率放大器在纺织复合材料研究中的应用

进口高速主轴电机4060 ER-S——破解硬质复合材料切割难题

高电压放大器组成的碳纤维材料疲劳测试系统

复合材料常用的力学性能指标有哪些?

量子点-聚合物在背光显示领域的应用与发展

聚合物点焊机的原理是什么?

ATA-2031高压放大器在复合材料板超声无损探伤中的应用

拉挤工艺打造碳纤维增强复合材料底盘,承载能力提升36%

可破损复合材料结构的建模与表征

新材料黑科技:玻璃态超分子聚合物网络

6分钟看懂碳纤维增强聚合物复合材料界面研究方法

6分钟看懂碳纤维增强聚合物复合材料界面研究方法

评论