干法刻蚀中可以调节的工艺参数有哪些?各有什么作用?

1,温度:晶圆表面温度,温度梯度

晶圆表面温度:控制刻蚀表面的化学反应速率和产物的挥发性

温度梯度:晶圆表面不同区域的温度由于加热器分布不均可能会有差异,导致局部区域刻蚀速率不同,从而影响刻蚀均匀性。

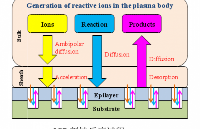

2,气体:气体化学组成,气体比例,气体流量

气体化学组成:干法刻蚀的腔室中可以选择的气体多达20种,通过调整化学成分实现不同的刻蚀性能

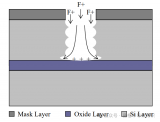

气体比例:不同气体的分压比可以改变选择比和刻蚀形貌。

气体流量:控制腔室内的反应气体和刻蚀产物的停留时间,浓度等,从而影响刻蚀速率。

总射频功率:决定了等离子体的能量水平,影响离子轰击的强度。

多频RF组合:通过调节低频和高频的配比,实现更优的刻蚀效果。高频可以提高等离子体密度,低频可以增强离子的方向性和能量。

4,脉冲:射频功率脉冲,气体脉冲

射频功率脉冲:调节占空比和频率,可以用来优化刻蚀速率和选择比。

气体脉冲:控制气体流量的周期性变化,用于改善刻蚀均匀性。

5,其他:刻蚀时间,工艺腔压力等

刻蚀时间:直接决定刻蚀深度

工艺腔压力:控制等离子体的密度、化学反应速率和离子的轰击能量。

-

脉冲

+关注

关注

20文章

905浏览量

99061 -

射频功率

+关注

关注

0文章

53浏览量

13243 -

刻蚀

+关注

关注

2文章

217浏览量

13686

原文标题:干法刻蚀工艺参数汇总

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

干法刻蚀机在精密光栅加工中的应用优势

MEMS制造中玻璃的刻蚀方法

半导体刻蚀工艺技术-icp介绍

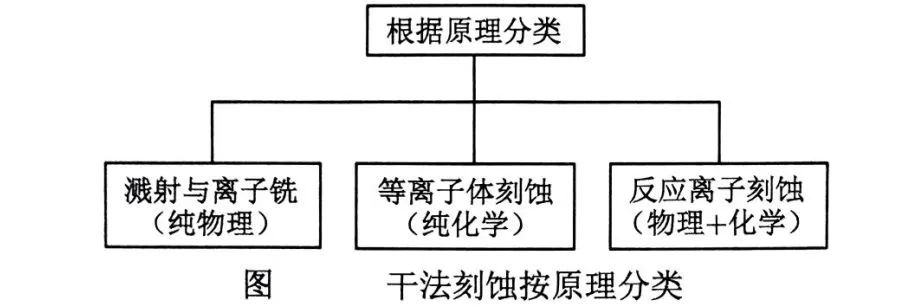

干法刻蚀的概念、碳硅反应离子刻蚀以及ICP的应用

干法刻蚀使用脉冲电源有什么好处

【「大话芯片制造」阅读体验】+ 芯片制造过程和生产工艺

上海伯东IBE离子束刻蚀机介绍

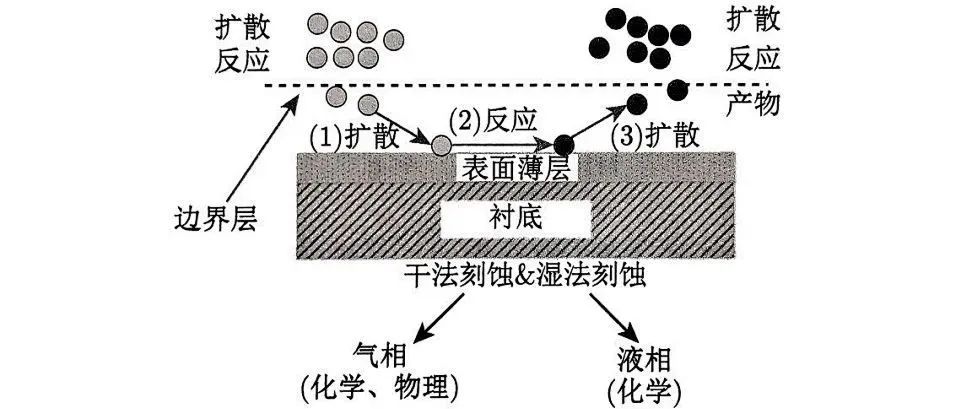

半导体湿法和干法刻蚀

射频电源的功率与频率对刻蚀结果的影响

干法刻蚀时侧壁为什么会弯曲

芯片制造中的湿法刻蚀和干法刻蚀

干法刻蚀工艺的不同参数

干法刻蚀工艺的不同参数

评论