作者:Jens Sorensen, Dara O’Sullivan, and Christian Aaen

实时确定性以太网协议(如 EtherCAT)实现了多轴运动控制系统的同步运行。1此同步有两个方面。首先,各个控制节点之间的命令和参考传递必须同步到一个公共时钟,其次,控制算法和反馈功能的执行必须同步到同一个时钟。第一种同步很好理解,是网络控制器的固有部分。然而,到目前为止,第二种同步一直被忽视,现在是运动控制性能的瓶颈。

本文介绍了从网络控制器到电机端子和传感器一路同步电机驱动器的新概念。所提出的技术能够大大改善同步,从而显着提高控制性能。

问题陈述和最新技术

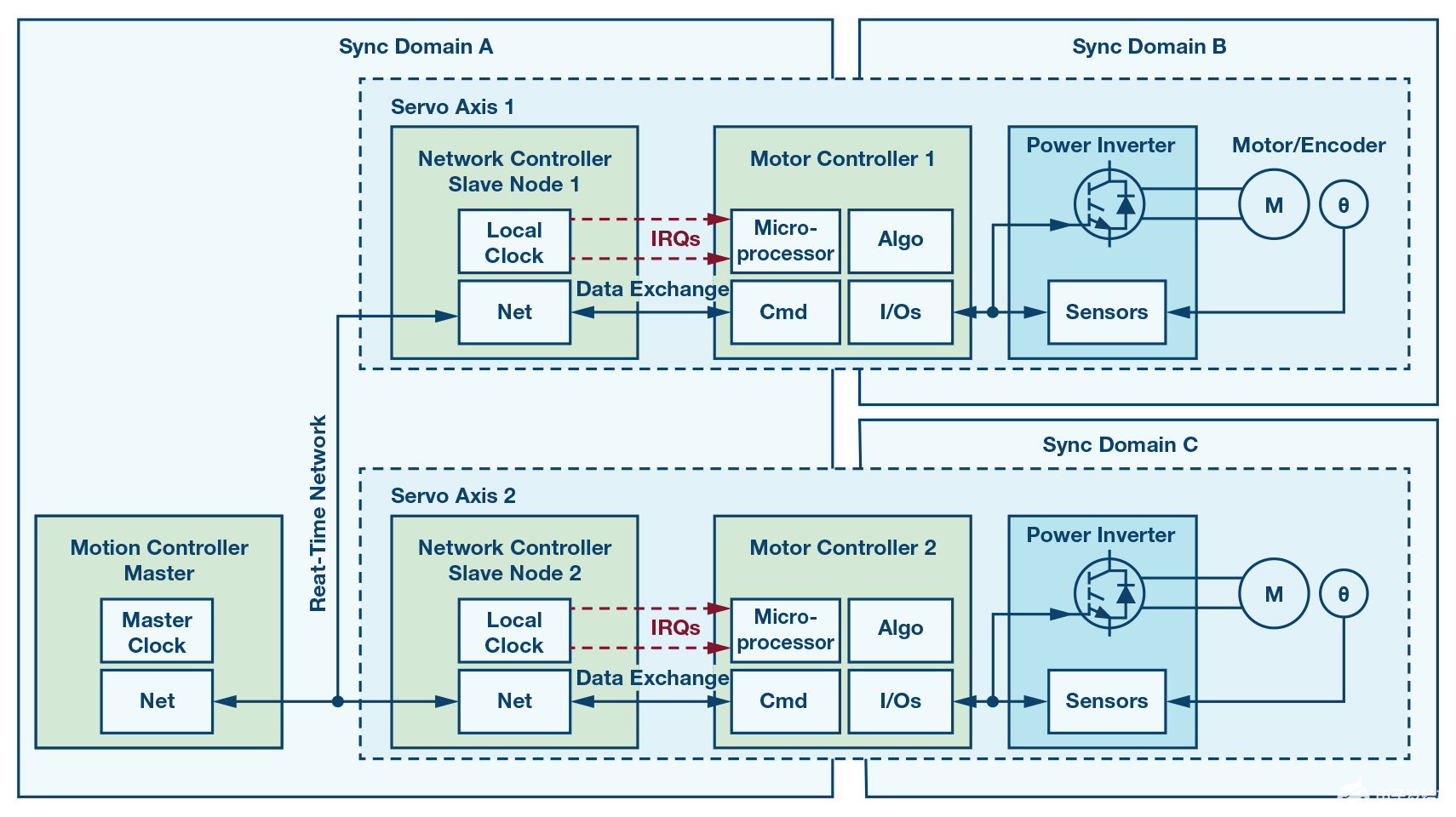

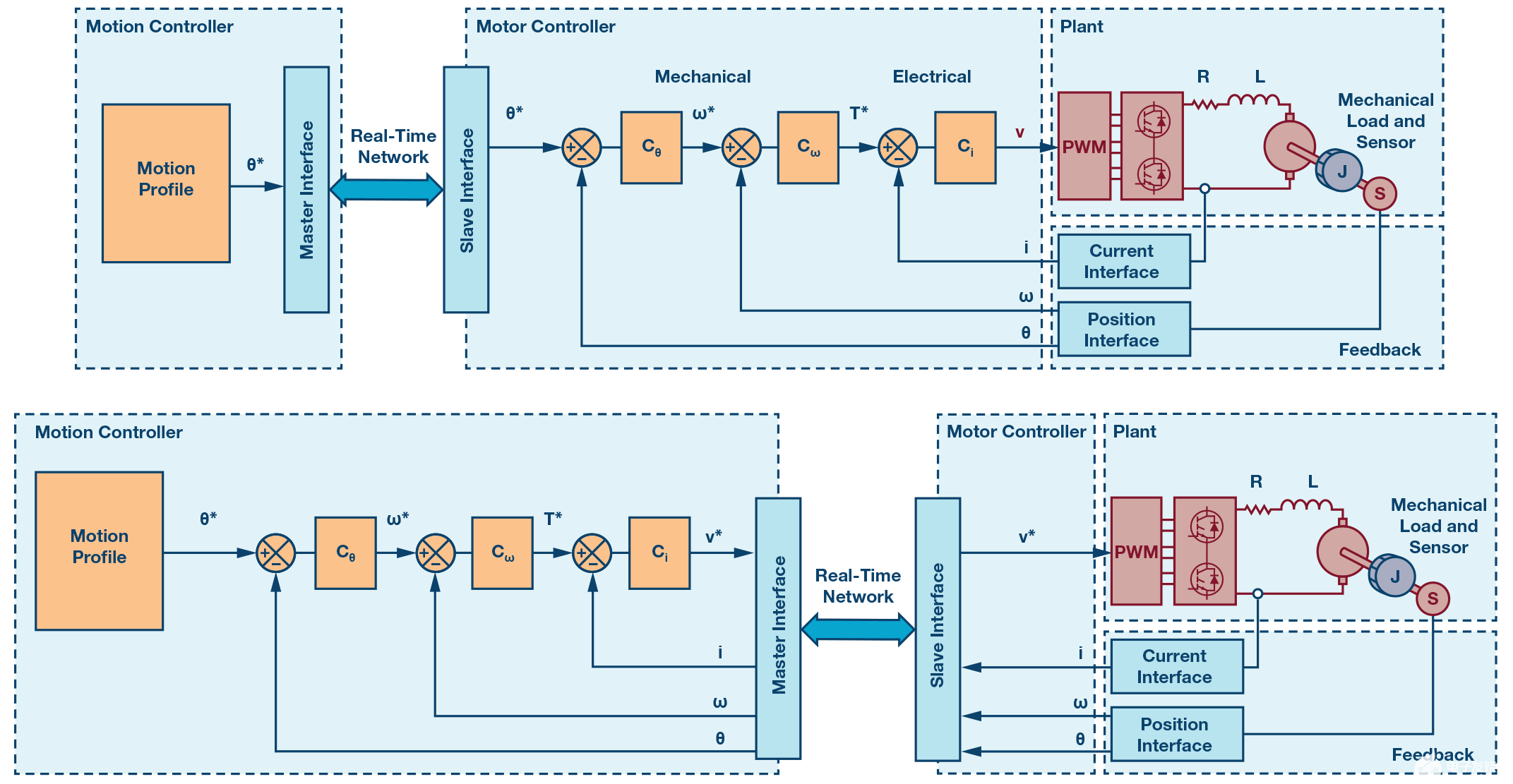

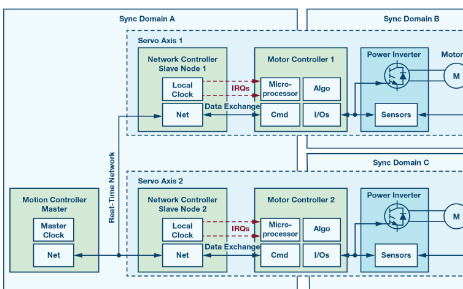

为了定义最先进解决方案的局限性,请考虑一个2轴联网运动控制系统,如图1所示。运动控制主机通过实时网络向两个伺服控制器发送命令和参考,每个伺服控制器构成网络上的从节点。伺服控制器本身由网络控制器、电机控制器、电源逆变器和电机/编码器组成。

图1.典型的 2 轴网络运动控制系统。

实时网络协议采用不同的方法将从节点同步到主节点,但常用的方法是在每个节点上有一个本地同步时钟。这种对时间的共同理解确保了所有伺服轴的参考和命令紧密同步。换句话说,实时网络上的所有网络控制器都是同步的。

通常,网络控制器和电机控制器之间有两条中断线。第一个通知电机控制器何时需要收集输入并将其放入网络。第二个通知电机控制器何时从网络读取数据。按照这种方法,运动控制器和电机控制器之间的数据交换以同步方式进行,并且可以实现非常高的定时精度。然而,仅仅将同步数据传递到电机控制器是不够的;电机控制器还必须能够以同步方式响应数据。如果没有此功能,电机控制器就无法利用网络的定时精度。在响应参考和命令时,电机控制器的I/O会带来问题。

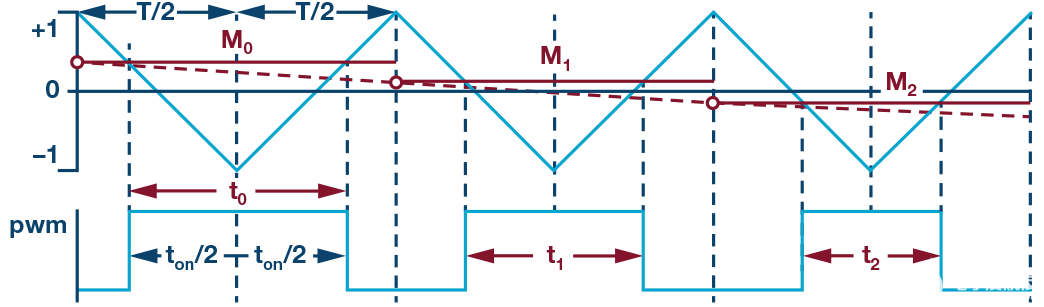

电机控制器中的每个I/O(如脉宽调制(PWM)定时器和ADC)都具有固有的延迟和时间量化。例如,PWM定时器为电源逆变器生成栅极驱动信号,如图2所示。定时器通过将参考Mx与上下计数器进行比较来生成栅极信号。当控制算法改变Mx时,新的占空比要到下一个PWM周期才会生效。这相当于零阶保持效应,这意味着占空比在每个PWM周期T中仅更新一次,如果使用双更新模式,则更新两次。

图2.更新PWM定时器的占空比。

无论数据交换在实时网络上同步得多么紧密,PWM定时器的时间量化最终都会成为轴同步的决定因素。当收到新的基准时,在新占空比生效之前无法响应它。这引入了高达一个PWM周期的时间不确定性,通常在50 μs至100 μs的范围内。实际上,网络同步周期和PWM周期之间将存在未定义且不断变化的相位关系。将此与实时网络上低于1 μs的时间不确定性进行比较,很明显,电机控制器的I/O在通过网络同步运动控制时起着至关重要的作用。事实上,决定同步精度的不是实时网络,而是系统的I/O。

再次参考图 1,系统有三个同步域 A、B 和 C,它们没有绑定在一起。它们实际上与高达一个PWM周期的可变不确定性不同步。

同步不确定性和应用影响

在用于机器人和机械加工等应用的高性能多轴伺服系统中可以清楚地看到时序不确定性的影响。I/O级电机控制轴之间的时间偏移变化对机器人或机床的最终三维定位精度有直接且可测量的影响。

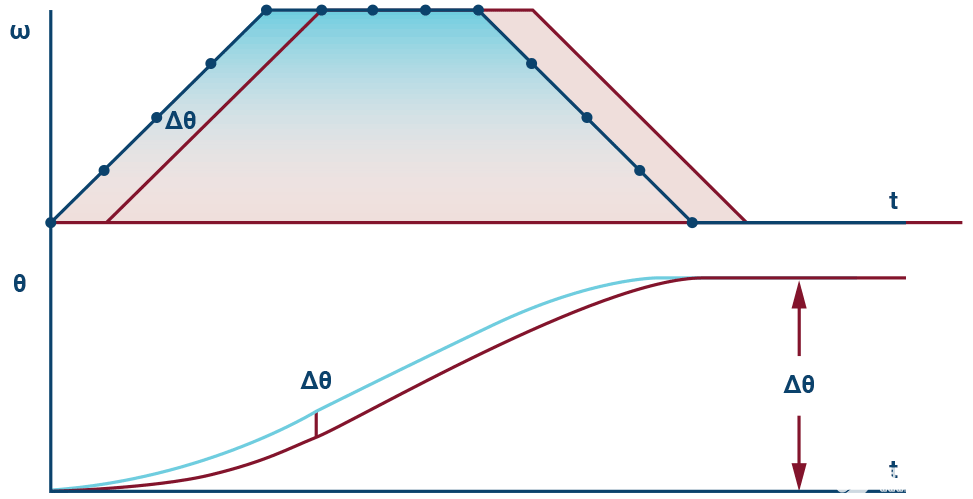

考虑一个简单的运动曲线,如图3所示。在此示例中,电机速度参考(红色曲线)斜坡上升,然后再次下降。如果斜坡速率在机电系统的能力范围内,则实际速度应遵循参考值。但是,如果系统中任何地方存在延迟,则实际速度(蓝色曲线)将滞后于参考,从而导致位置误差Δθ。

图3.定时延迟对位置精度的影响。

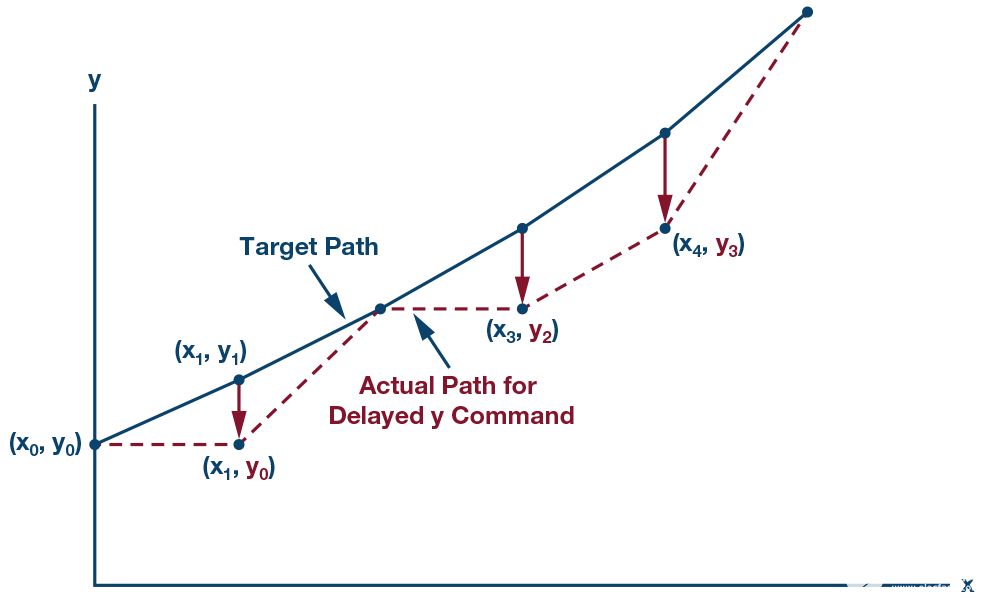

在多轴机床中,根据机床的机械结构,将目标位置(x,y,z)转换为角轴轮廓(θ1,...,θn)。角度轴轮廓为每个轴定义一系列等时间间隔的位置/速度命令。轴之间的任何时序差异都会导致机器精度降低。考虑图 4 中所示的 2 轴示例。机器的目标路径由一组 (x, y) 坐标描述。延迟会导致 y 轴命令出现时序错误,并且实际路径最终变得不规则。在某些情况下,可以通过适当的补偿将持续延迟的影响降至最低。更关键的是无法补偿的可变和未知的延迟。此外,不同的延迟会导致不同的控制环路增益,这使得调整环路以获得最佳性能变得困难。

应该注意的是,系统中任何地方的延迟都会导致机器精度不准确。因此,最大限度地减少或消除延迟可以提高生产率和最终产品质量。

图4.定时延迟对位置精度的影响。

同步和新的控制拓扑

传统的运动控制方法如图5的顶部所示。运动控制器(通常是 PLC)通过实时网络将位置参考 (θ*) 发送到电机控制器。电机控制器由三个级联反馈回路组成,内回路控制扭矩/电流 (T/i),中间回路控制速度 (ω),另一个回路控制位置 (θ)。扭矩环路具有最高的带宽,位置环路具有最低的带宽。来自工厂的反馈保存在电机控制器的本地,并与控制算法和脉宽调制器紧密同步。

图5.传统(顶部)和新兴(底部)运动控制拓扑。

使用这种系统拓扑结构,轴通过运动控制器和电机控制器之间的位置参考交换来同步,但电机控制器的I/O(反馈和PWM)与同步的相关性仅在CNC加工等非常高精度的应用中成为一个问题。位置环路通常具有相当低的带宽,因此对I/O同步不太敏感。这意味着在参考级别同步节点通常提供可接受的性能,即使网络和 I/O 位于不同的同步域中也是如此。

虽然图5顶部所示的控制拓扑很常见,但也使用了其他控制分区方法,其中在运动控制器端实现位置和/或速度环路,并通过网络传递速度/扭矩参考。业界的最新趋势表明,正在向一种新的分区方法发展,其中所有控制环路都从电机控制器转移到网络主机侧的强大运动控制器(参见图5底部)。实时网络上的数据交换是电机控制器的基准电压(v*)和运动控制器的工厂反馈(i,ω,θ)。这种控制拓扑由强大的多核PLC和实时网络实现,具有多个优点。首先,架构非常可扩展。轴也可以轻松添加/移除,而不必担心电机控制器的处理能力。其次,由于轨迹规划和运动控制都在一个中心位置完成,因此可以提高精度。

新的控制拓扑也有缺点。从电机控制器中移除控制算法后,代码执行和I/O的紧密同步将丢失。控制环路的带宽越高,I/O同步丢失的问题就越严重。转矩/电流环路对同步特别敏感。

建议的解决方案

将更快的控制环路移动到运动控制器会产生从网络主站一直到电机端子的同步需求。

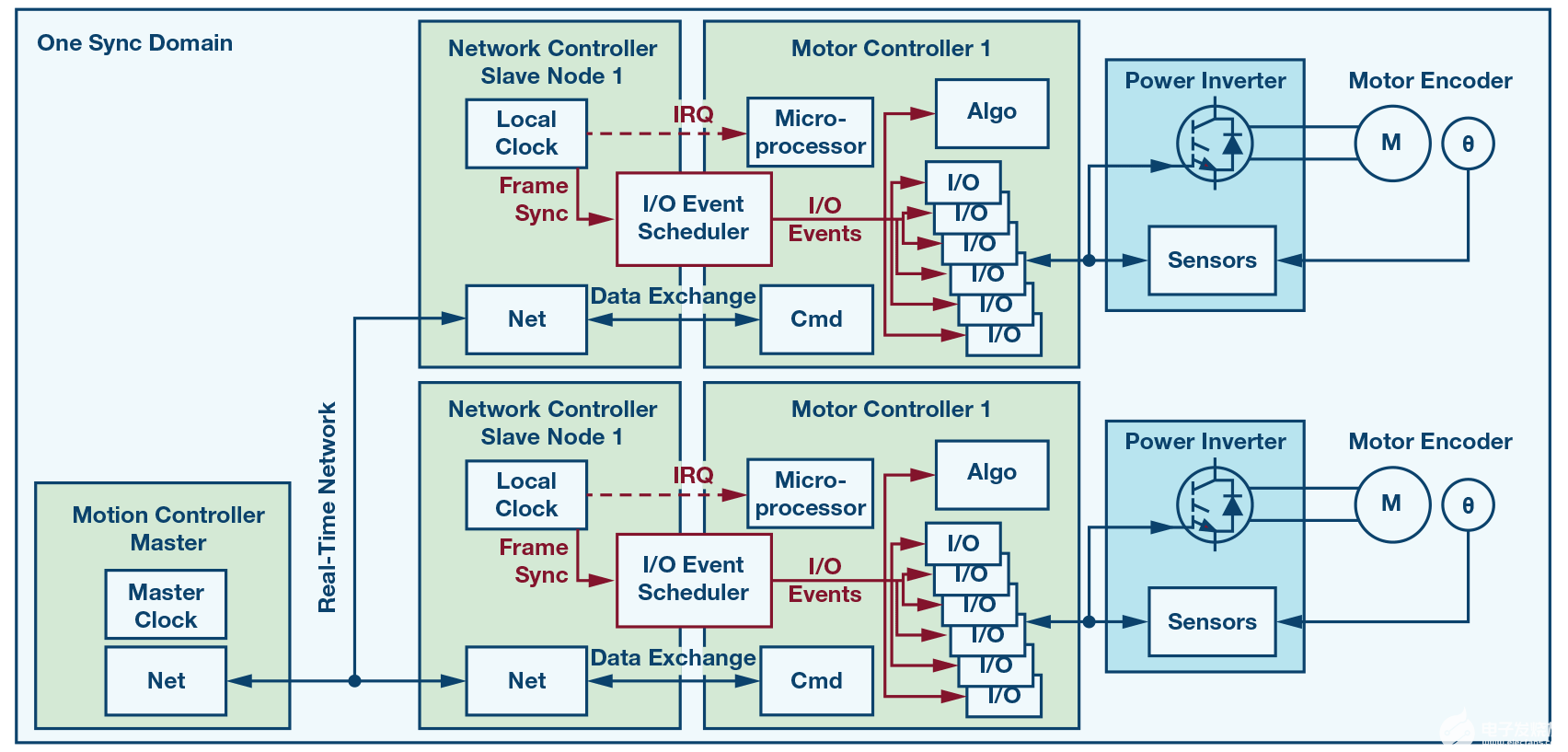

总体思路是使所有轴的 I/O 与网络同步,以便所有内容都在一个同步域中运行。图6所示为位于网络控制器和电机控制器之间的I/O事件调度器。I/O 事件调度器的主要功能是生成到所有外设的同步/复位脉冲,以便它们与网络流量保持同步。I/O 事件调度程序获取帧同步信号(源自网络控制器的本地时钟),并为必须与网络保持同步的所有 I/O 输出适当的硬件触发器。

图6.I/O 调度程序将同步域绑定在一起。

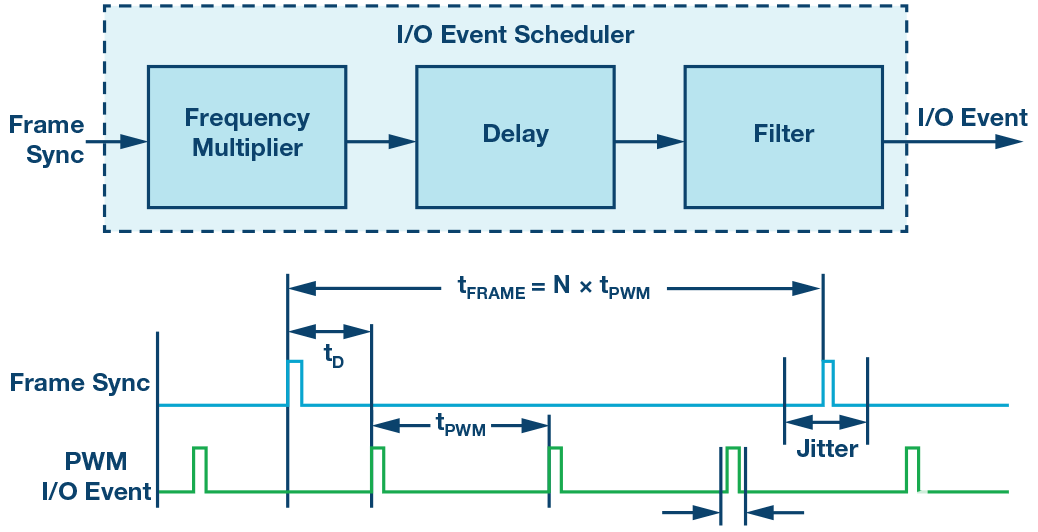

每个 I/O 都有自己的一组计时/重置要求,这意味着 I/O 事件调度程序必须为每个 I/O 提供定制的触发器。虽然触发要求不同,但一般原则适用于所有触发要求。首先,所有触发器都必须引用到帧同步。其次,每个触发器都有一个延迟/偏移。这种延迟与I/O的固有延迟有关,例如,ADC的转换时间或sinc滤波器的群延迟。第三,I/O的响应时间,例如,从ADC传输数据。I/O事件调度器知道每个I/O的时序要求,并根据本地时钟连续调整触发/复位脉冲。生成I/O事件调度器每个输出脉冲的原理总结于图7。

图7.I/O 调度程序生成触发脉冲。

在大多数联网运动控制系统中,帧速率以及帧同步速率等于或低于电机控制器的PWM更新速率。这意味着 I/O 事件调度器必须在每个帧周期提供至少一个甚至多个触发脉冲。例如,如果帧速率为 10 kHz,PWM 速率为 10 kHz,则 I/O 事件调度器必须为每个网络帧提供 1 个触发脉冲,同样,如果帧速率为 1 kHz,PWM 速率为 10 kHz,则 I/O 事件调度器必须为每个网络帧提供 10 个触发脉冲。这相当于图7中的倍频器。延迟,tD,应用于每个同步脉冲,以补偿每个 I/O 的固有延迟。I/O 事件调度程序的最后一个元素是智能筛选功能。在每个网络上,流量都会有一些抖动。滤波器可降低触发脉冲上的抖动,并确保帧同步频率的变化率受到限制。

图7的下半部分显示了PWM同步的示例时序图。在本例中,请注意帧同步频率如何是PWM频率的倍数,以及如何减少I/O触发信号上的抖动。

实现

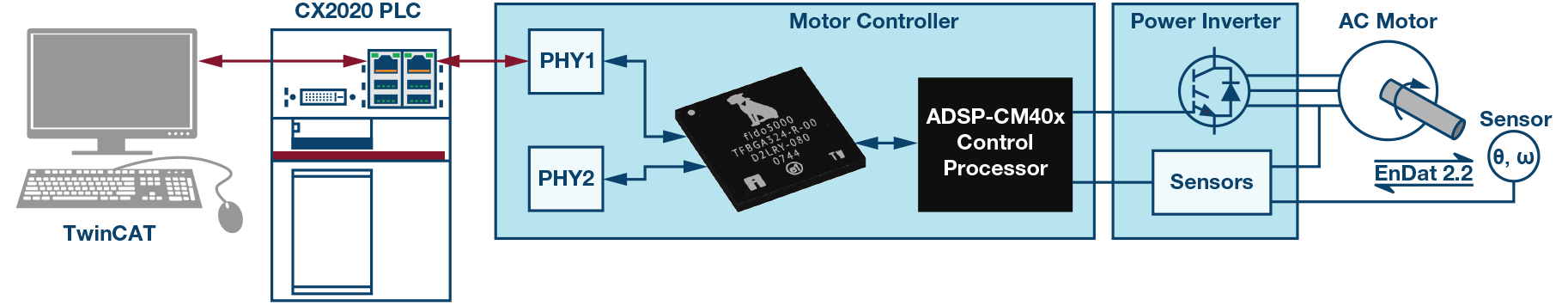

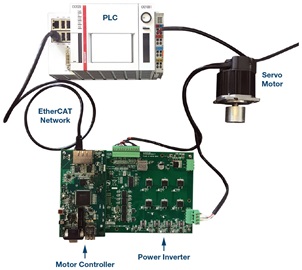

图8显示了在联网运动控制系统中实现和测试的拟议同步方案的示例。网络主机是 Beckhoff CX2020 PLC,它连接到 PC 以开发和部署 PLC 程序。实时网络的协议(红色箭头)是EtherCAT。

图8.同步方案的实现。

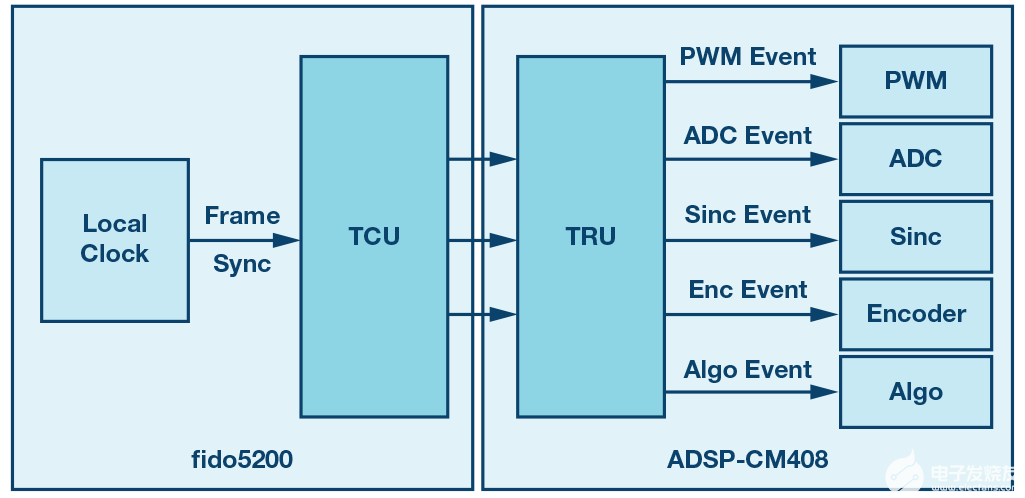

电机控制器的主要元件是ADI公司的fido5200和ADSP-CM408。两者共同为网络连接的电机驱动器提供了高度集成的芯片组。

fido5200 是一款具有两个以太网端口的实时以太网多协议 (REM) 交换机。它在主机处理器和工业以太网物理层之间提供灵活的接口。fido5200包括一个可配置的定时器控制单元(TCU),可以为各种工业以太网协议实现高级同步方案。输入捕获和方波信号输出等附加功能也可以通过专用定时器引脚实现。定时器输入/输出与同步的本地时间保持同相,因此与网络流量保持同相。这样不仅可以同步单个从节点的 I/O,还可以同步整个网络中的从节点。

REM 交换机有两个以太网端口,因此连接到两个物理(PHY1 和 PHY2)。此拓扑同时支持环形和线形网络。但是,在实验设置中,只有一个从节点用于说明,并且只有一个以太网端口处于活动状态。

REM 交换机通过并行内存总线与主机处理器通信,从而确保高吞吐量和低延迟。

用于实现电机控制器的主机处理器是ADSP-CM408。它是基于 ARM Cortex-M4F 内核的特定应用处理器,用于实现控制和应用功能。该处理器包括支持工业控制应用的外设,例如用于PWM逆变器控制的定时器、ADC采样和位置编码器接口。为了使所有外围设备与网络保持同步,使用了灵活的触发路由单元(TRU)。TRU将fido5200的TCU生成的触发器重定向到ADSP-CM408上的所有时序关键型外设。这些器件包括脉宽调制器、用于相电流测量的sinc滤波器、ADC和绝对编码器接口。同步 I/O 背后的原理如图 9 所示。®®

图9.为 I/O 生成同步事件。

在图 9 中,请注意如何使用 REM 交换机上的 TCU 和电机控制处理器上的 TRU 实现 I/O 事件调度器。换句话说,该功能是通过两个集成电路实现的。

电机控制器的反馈是三相伺服电机的相电流和转子位置。相电流使用隔离式Σ-Δ型ADC测量,转子位置使用EnDat绝对编码器测量。Σ-Δ型ADC和编码器均可直接与ADSP-CM408接口,无需任何外部FPGA或CPLD。

PWM 开关频率为 10 kHz,每个 PWM 周期执行一次控制算法。如本文所述,TCU在每个PWM周期向ADSP-CM408提供一次同步脉冲。

实验结果

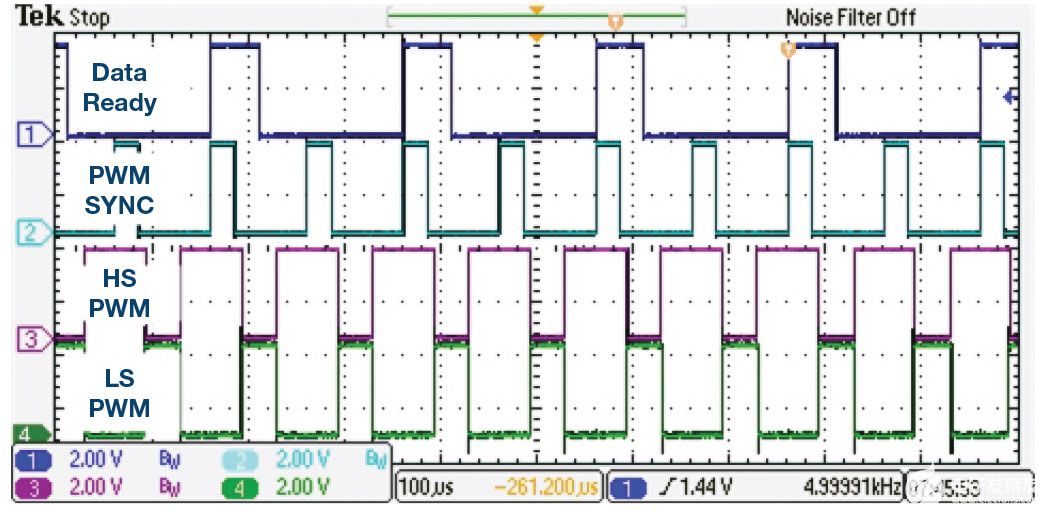

实验设置的照片如图10所示。为了说明系统的同步,PLC被设置为运行任务时间为200 μs的程序。任务时间还决定了 EtherCAT 网络上的帧速率。电机控制器以 PWM 运行,控制更新周期为 100 μs (10 kHz),因此需要以该速率发生同步脉冲。结果如图 11 所示。

图10.同步方案的实现。

图11.为 I/O 生成同步事件。

信号“数据就绪”指示 REM 开关何时将网络数据提供给电机控制应用。信号每 200 μs 置位一次,对应于 EtherCAT 帧速率。PWM同步信号也由REM开关产生,用于保持电机控制器的I/O与网络流量同步。由于PWM周期为100 μs,REM开关为每个EtherCAT帧安排两个PWM同步脉冲。图11中较低的两个信号HS PWM和LS PWM是其中一个电机相位的高边和低边PWM。请注意 PWM 信号如何与网络流量同步。

总结

实时以太网广泛用于运动控制系统,一些协议实现了精度低于1 μs的时间同步。但是,同步仅涉及网络主站和从站之间的数据流量。现有的网络解决方案不包括运动控制I/O的同步,这限制了可实现的控制性能。

本文提出的同步方案可实现从网络主站到电机端子的全程同步。由于同步性大大改进,所提出的方案在控制性能方面提供了显着的改进。所提出的方案还提供了跨多个轴的无缝同步。可以轻松添加轴,并根据单个电机控制器定制同步。

同步基于 I/O 事件调度程序,该调度程序位于网络控制器和电机控制器之间。I/O事件调度器可动态编程,并可进行调节以最大程度地减少抖动/频率变化的影响。

本文提出的方案已在实验设置中得到验证,并给出了结果。实验中以EtherCAT作为通信协议。但是,所提出的想法适用于任何实时以太网协议。

审核编辑:郭婷

-

传感器

+关注

关注

2574文章

54417浏览量

786264 -

控制器

+关注

关注

114文章

17650浏览量

190301 -

以太网

+关注

关注

41文章

5928浏览量

179573

发布评论请先 登录

【资料】正运动ZMC408SCAN控制器用户手册

通过实时网络实现多轴运动控制的同步

实时网络上多轴运动控制的同步

实时网络上多轴运动控制的同步

评论