碳化硅在电动汽车和新能源等市场的重要性促使许多公司重新审视和投资晶圆技术,以制定符合需求的发展计划。X-Trinsic 是一家旨在改进制造工艺并专注于尽快加速产品在 SiC 领域采用的公司。X-Trinsic 由首席执行官兼客户运营执行副总裁 Dennis Ricco 和总裁兼首席技术官 Robert Rhoades 博士创立,其明确目的是提供专注于 SiC 市场的服务。这些服务分为三类:

- 晶圆(将固态 SiC 圆盘转变为外延或器件就绪的主要晶圆的所有工艺步骤)

- 碳化硅晶圆回收以将某些工程或不合格晶圆恢复到可用状态

- 广泛主题的技术或业务咨询。

在接受电力电子新闻采访时,Robert Rhoades 博士强调了 SiC 晶片的制造步骤以及扎实的背景知识对于该领域工作人员的重要性,不仅涉及电气工程,还涉及材料科学。Rhoades 说:“拥有一支优秀的、多元化的团队至关重要,他们的目标是了解材料的特性以及如何设计设备和电路——然后是系统——以使用这种独特的材料构建。” “您需要了解如何在系统级以最佳方式利用碳化硅的特性和设备特性来开发模块、系统和组件的人员。对于工程师和技术人员来说,拥有广阔的视野来了解整个技术非常有用。”

碳化硅需求在三个主要市场快速增长:用于提高能效的分立功率器件(MOSFET 和二极管);功率逆变器和稳压器(电动汽车、充电站、数据中心、风能和太阳能发电机等);和5G通信(手机和其中包括的SiC器件和高速GaN系导通的基站SiC器件)。

碳化硅

碳化硅是一种由硅和碳组成的半导体化合物,属于宽带隙材料家族。它的物理结合力非常强,使半导体具有很高的机械、化学和热稳定性。宽带隙和高热稳定性使 SiC 器件能够在高于硅的结温下使用,甚至超过 200°C。碳化硅在功率应用中的主要优势是其低漂移区电阻,这是高压功率器件的关键因素。

碳化硅晶圆制造是一个微妙的过程。并非所有晶圆都适用于最终解决方案,例如二极管和 MOSFET。Rhoades 指出,X-Trinsic 提供的晶圆回收是一个非常有趣的过程。“如果设备制造商或工程团队有一批用于工程测试但不能用于设备的晶圆,您可以通过去除任何损坏的表面层然后重新抛光以恢复设备就绪表面来回收它们成本远低于购买新晶圆的成本,”他说。

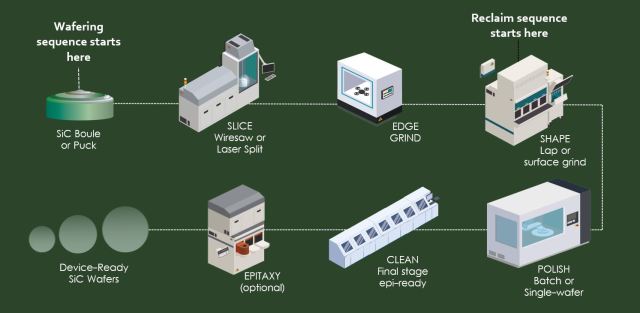

更重要的是,随着行业的不断发展,越来越多的公司处理更多的晶圆,对晶圆回收以及工艺优化的需求会越来越大。硅技术与 SiC 技术不同,因此几乎肯定必须为 SiC 重新开发适用于硅的工艺。这些高压器件的测试和制造技术可能与自动化测试公司可能用于硅器件的测试和制造技术大不相同。图 1 显示了制造 SiC 晶片的工艺示例。

图 1:碳化硅晶圆加工序列(来源:X-Trinsic)

图 1:碳化硅晶圆加工序列(来源:X-Trinsic)“切片 SiC 与硅晶片非常不同,因为材料非常坚硬,因此您必须调整切片方法。切割 SiC 圆盘所需的时间比相同直径的硅晶锭长 10 倍或 20 倍,因此调整线材的类型、张力、进给率等都是在碳化硅切片中优化的重要因素, ”罗德斯说。“另一种选择是采用更新的激光分裂技术,但许多客户报告了一些技术问题。无论您选择哪种方法,您只需要经过工程和开发工作,使其适用于您的特定碳化硅晶锭。边缘研磨与硅相比并没有太大的变化。成型步骤可以是研磨或表面研磨之间的选择,尤其是在 150 毫米和更小的晶片上。双面研磨有一些问题,使单面研磨更具吸引力,很多人发现它更容易一些。这需要更长的时间,因为您可能必须运行晶片两次,但有一些优点。每个客户都需要根据他们想要控制边缘轮廓的紧密程度以及对成本和吞吐量的其他选择做出大量决策。这是一组非常复杂的工艺步骤,直到最后的抛光步骤。但是,您在晶圆成型步骤中所做的选择将影响您在抛光时必须去除的数量。如果您在表面研磨的最后一步使用非常非常精细的砂轮,则您可能需要在抛光时去除比从研磨系统上脱落的材料更少的材料。这需要更长的时间,因为您可能必须运行晶片两次,但有一些优点。每个客户都需要根据他们想要控制边缘轮廓的紧密程度以及对成本和吞吐量的其他选择做出大量决策。这是一组非常复杂的工艺步骤,直到最后的抛光步骤。但是,您在晶圆成型步骤中所做的选择将影响您在抛光时必须去除的数量。如果您在表面研磨的最后一步使用非常非常精细的砂轮,则您可能需要在抛光时去除比从研磨系统上脱落的材料更少的材料。这需要更长的时间,因为您可能必须运行晶片两次,但有一些优点。每个客户都需要根据他们想要控制边缘轮廓的紧密程度以及对成本和吞吐量的其他选择做出大量决策。这是一组非常复杂的工艺步骤,直到最后的抛光步骤。但是,您在晶圆成型步骤中所做的选择将影响您在抛光时必须去除的数量。如果您在表面研磨的最后一步使用非常非常精细的砂轮,则您可能需要在抛光时去除比从研磨系统上脱落的材料更少的材料。这是一组非常复杂的工艺步骤,直到最后的抛光步骤。但是,您在晶圆成型步骤中所做的选择将影响您在抛光时必须去除的数量。如果您在表面研磨的最后一步使用非常非常精细的砂轮,则您可能需要在抛光时去除比从研磨系统上脱落的材料更少的材料。这是一组非常复杂的工艺步骤,直到最后的抛光步骤。但是,您在晶圆成型步骤中所做的选择将影响您在抛光时必须去除的数量。如果您在表面研磨的最后一步使用非常非常精细的砂轮,则您可能需要在抛光时去除比从研磨系统上脱落的材料更少的材料。

“在抛光之后,对于需要多少步骤以及需要什么样的清洁化学品和化学浴有不同的看法,但它有点类似于传统的原始硅最终清洁顺序,”他补充道。

需要时,外延层的厚度和掺杂水平取决于您尝试制造的器件类型,尤其是您想要的工作电压。您可能能够直接在 SiC 晶片上构建器件,或者您可能需要生长外延层,尤其是对于 600-、900-、1,200-V 和更高的电压。“X-Trinsic 将与可以进行外延的合作伙伴公司合作,”Rhoades 说。“许多客户可能更愿意自己进行外延,这样他们就可以将掺杂情况作为商业机密,而不是将技术规格中的这些细节分享给外部供应商。”

切割过程可能需要花费数小时才能切割 SiC 晶锭,但您可以同时切割多个晶片(多线锯),并在一次工艺运行中获得 10 到 20 个或更多晶片。“通常情况下,完成整个过程需要多达 16 或 20 个小时。一些新的线锯技术正在围绕金刚石涂层线开发;这可能会将切片时间减少到大约四分之一,所以可能需要四个小时才能完成,但需要考虑一些控制和 TTV 问题,”Rhoades 说。“激光分裂通常每个晶片平均花费大约相同的时间,并且在进行另一次激光分裂之前,还需要一个额外的步骤来平滑圆盘的表面。”

晶圆加工顺序中的工艺步骤之间的工艺时间和产量差异很大。边缘研磨是最短的步骤之一,每个晶片需要 5 到 10 分钟。Rhoades 博士评论说,关于研磨和表面研磨方法有很多假设,它们取决于您愿意每批次运行多少晶片。“让我们假设您的标准或典型批量大小为每批次 12 到 16 个晶片,研磨和研磨后清洁过程需要几个小时才能完成,”他说。“表面研磨速度更快,每个晶圆大约需要 5 到 10 分钟,如果出现问题,你只会损失 1 或 2 个晶圆,而不是在过去几年中损失整个批次,砂轮制造商真正专注于碳化硅以减少研磨时间,

抛光类似于研磨;每批最多需要几个小时。典型的生产清洁线的吞吐量为每小时 20 到 50 片晶圆,具体取决于批处理罐的大小,因此这一步通常不是容量瓶颈。

是否需要外延层,以及相关的厚度和掺杂剂分布,是器件设计者决定的一部分。它主要与设备需要运行的电压有关。“我们认为外延是可选的,因为有些器件需要外延层,而有些器件不需要,”Rhoades 说。“因此,这取决于客户打算构建的设备类型,无论他们是否需要外延。如果需要外延,每个晶片的过程通常需要 30 分钟到几个小时。层越厚,生长所需的时间就越长。”

标准晶圆

Rhoades 指出,目前大多数晶圆生产的直径为 100 毫米或 150 毫米(典型的厚度为 300 或 350 微米)。两者的需求都非常强劲,但 150 毫米是目前该行业增长最多的领域。一些公司已经开始对150毫米采用新的加工方法,例如激光分裂代替线锯。Rhoades 表示:“因此,目前行业内存在着一场激烈的竞争,以确定哪种方法更适合 150 毫米晶圆,与此同时,该行业正在非常努力地尝试达到 200 毫米的晶圆直径。”

200 毫米晶圆尺寸是可取的,不仅因为您可以在每个晶圆上生产更多设备,还因为它可能使客户能够对目前运行老一代硅技术的一些晶圆厂进行改造。利用已安装的设备制造能力的机会将为建造更多 SiC 设备铺平道路,确保广泛采用并推动电动汽车市场。

Rhoades 说:“很多公司都在大力推动尝试获得 200 毫米碳化硅,到目前为止,已有两家公司宣布他们能够生产 200 毫米晶圆。” “这些是 Cree 和 II-VI,但它们尚未在公开市场上销售。他们将所有生产能力用于内部开发和内部使用。此外,ST 最近宣布它现在可以生长 200 毫米碳化硅。”

获得 200 毫米直径晶圆的有趣工艺影响之一是,由于几何形状简单,批量研磨和批量抛光的产量要低得多。与每批次可能有 12 或 16 个或更多晶圆的 100 毫米或 150 毫米晶圆不同,每批次您只能获得 3 或 4 个 200 毫米晶圆。“因此经济学开始强烈支持单晶片方法,即单晶片研磨机和单晶片抛光机,”Rhoades 说。“您不仅可以更好地控制每个晶圆,而且实际上还可以从系统中获得更高的吞吐量,因为在单晶圆工具上可以比在批处理工具上更积极地运行流程。”

碳化硅通常比标准硅晶片薄得多,大约薄 50%,而且很容易开裂和碎裂。这要求大多数工艺设备需要重新设计,以降低 SiC 破损的风险。

就使用它的系统的电效率而言,碳化硅本身就是一种绿色产品。然而,生长 SiC 晶锭的生产过程需要大量能源,许多公司正在努力尽可能只使用清洁能源。此外,高于 2,000°C 的非常高的生长温度意味着可观的能源和安全控制系统。幸运的是,在最终使用产品的整个生命周期内,碳化硅器件的系统级效率增益足以收回生长和加工初始碳化硅材料所需的能源投资。

审核编辑 黄昊宇

-

半导体

+关注

关注

336文章

29977浏览量

258199 -

晶圆

+关注

关注

53文章

5344浏览量

131686 -

设计

+关注

关注

4文章

825浏览量

71163 -

SiC

+关注

关注

32文章

3504浏览量

68132 -

碳化硅

+关注

关注

25文章

3309浏览量

51715

发布评论请先 登录

【新启航】碳化硅外延片 TTV 厚度与生长工艺参数的关联性研究

碳化硅 TTV 厚度在 CMP 工艺中的反馈控制机制研究

重大突破!12 英寸碳化硅晶圆剥离成功,打破国外垄断!

【新启航】碳化硅 TTV 厚度与表面粗糙度的协同控制方法

碳化硅器件的应用优势

探针式碳化硅衬底 TTV 厚度测量仪的操作规范与技巧

【新启航】探针式碳化硅衬底 TTV 厚度测量仪的操作规范与技巧

【新启航】如何解决碳化硅衬底 TTV 厚度测量中的各向异性干扰问题

切割进给量与碳化硅衬底厚度均匀性的量化关系及工艺优化

改进碳化硅晶圆工艺

改进碳化硅晶圆工艺

评论