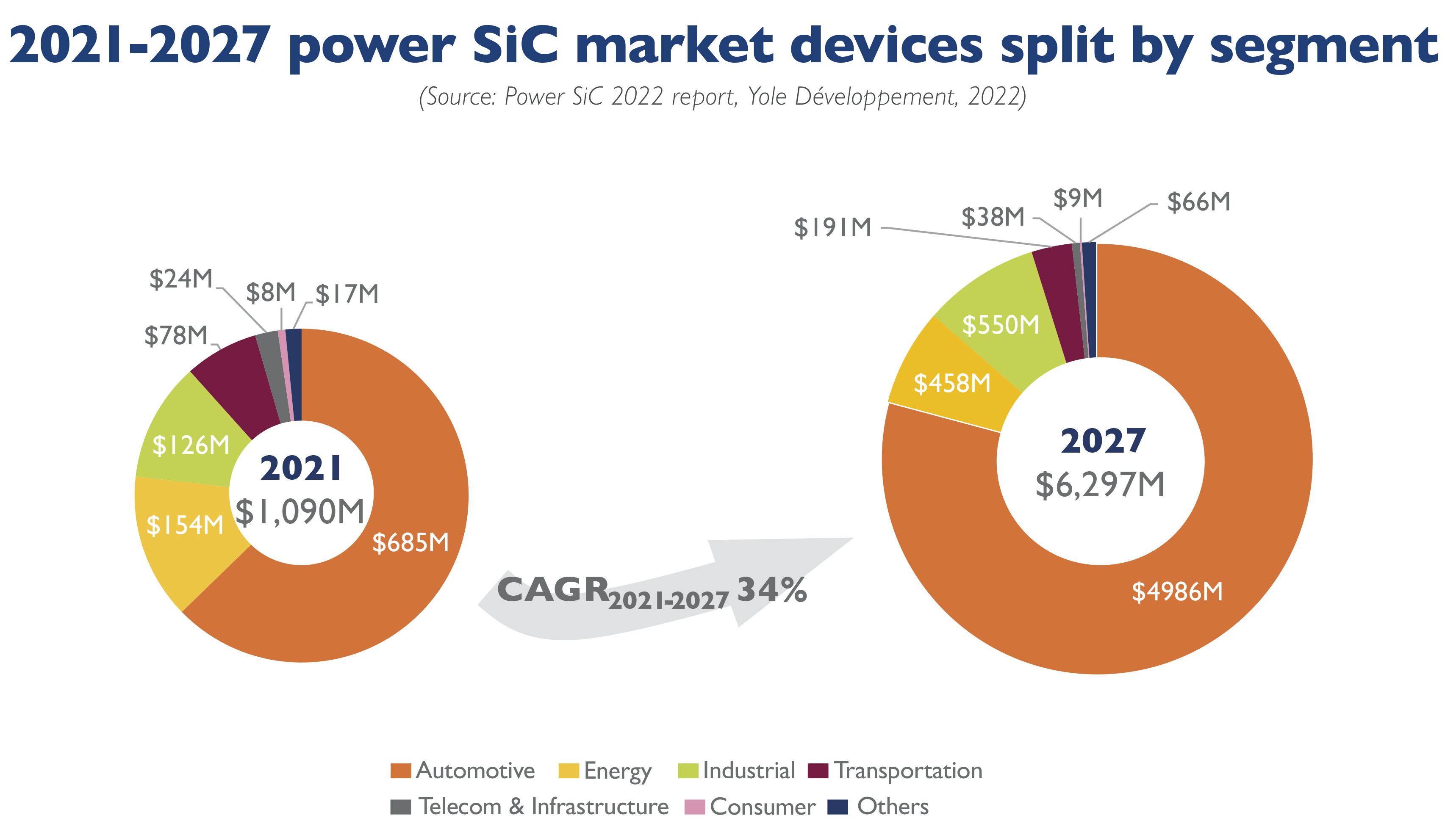

随着新能源汽车的逐渐升温,碳化硅摩拳擦掌,似乎要挑战逆变器功率器件IGBT 的霸主地位。市场方面,领头羊 CREE 与大众等数家公司签署长期供货协议,并于 2019 年宣布未来 5 年投资 10 亿美元扩展衬底产线, ST 收购Norstel55% 的股权,英飞凌、罗姆等半导体大厂,都在积极布局碳化硅。

但是,截止到目前,也仅有 Tesla Model 3 和比亚迪汉等寥寥无几的车型在主逆变器上量产使用碳化硅,碳化硅挑战 IGBT 仍旧有一段路要走,仅仅是因为贵吗?

碳化硅的机遇

都快被媒体说烂了,但是大多数人仍然搞不清楚碳化硅好在哪里,为什么好?

首先,要明确电动汽车的痛点 —— 续驶里程 。

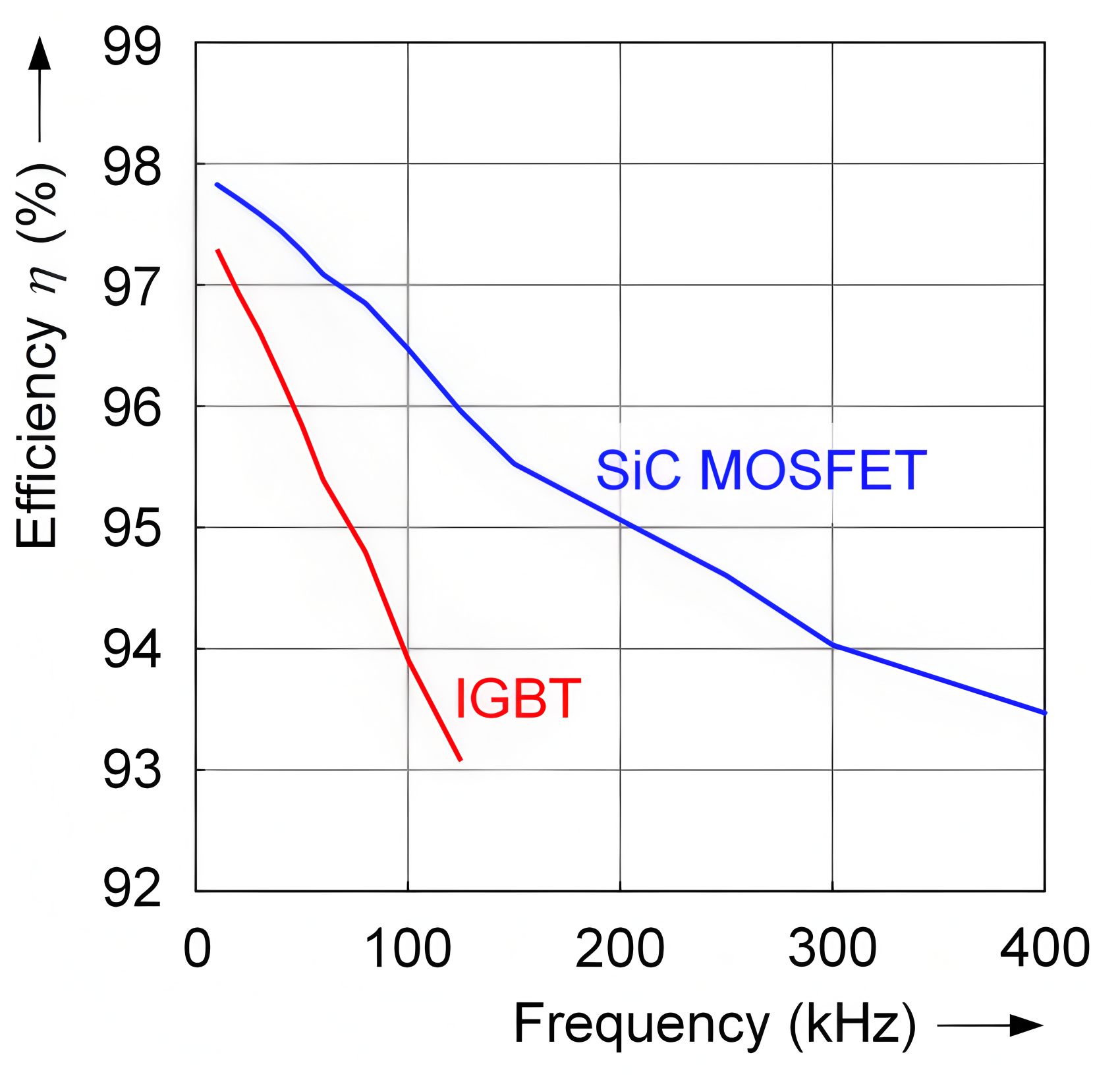

提升续驶里程要么增加电池装机量,要么降低损耗;电池成本居高不下,而且增加装机量需要额外的空间,这时候降低损耗成为一个不错的突破口,那么碳化硅如何发挥?就逆变器而言,功率器件是核心能量转换单元,其损耗包含两部分, 导通损耗Econ和开关损耗Esw ,两个维度分别与 IGBT 对比:

导通损耗 Econ

碳化硅 MOS 的核心参数是导通电阻 Rdson ,损耗功率是 I²*Rdson ;而 IGBT的关键参数是 Vcesat ,即导通压降,这个值随电流的上升变化不大,其损耗功率表示为 I*Vcesat。假如我们选用的碳化硅 MOS 和 IGBT 在某个电流 In 的时候达到相同的导通压降,那么其导通损耗功率表示为下图(近似)

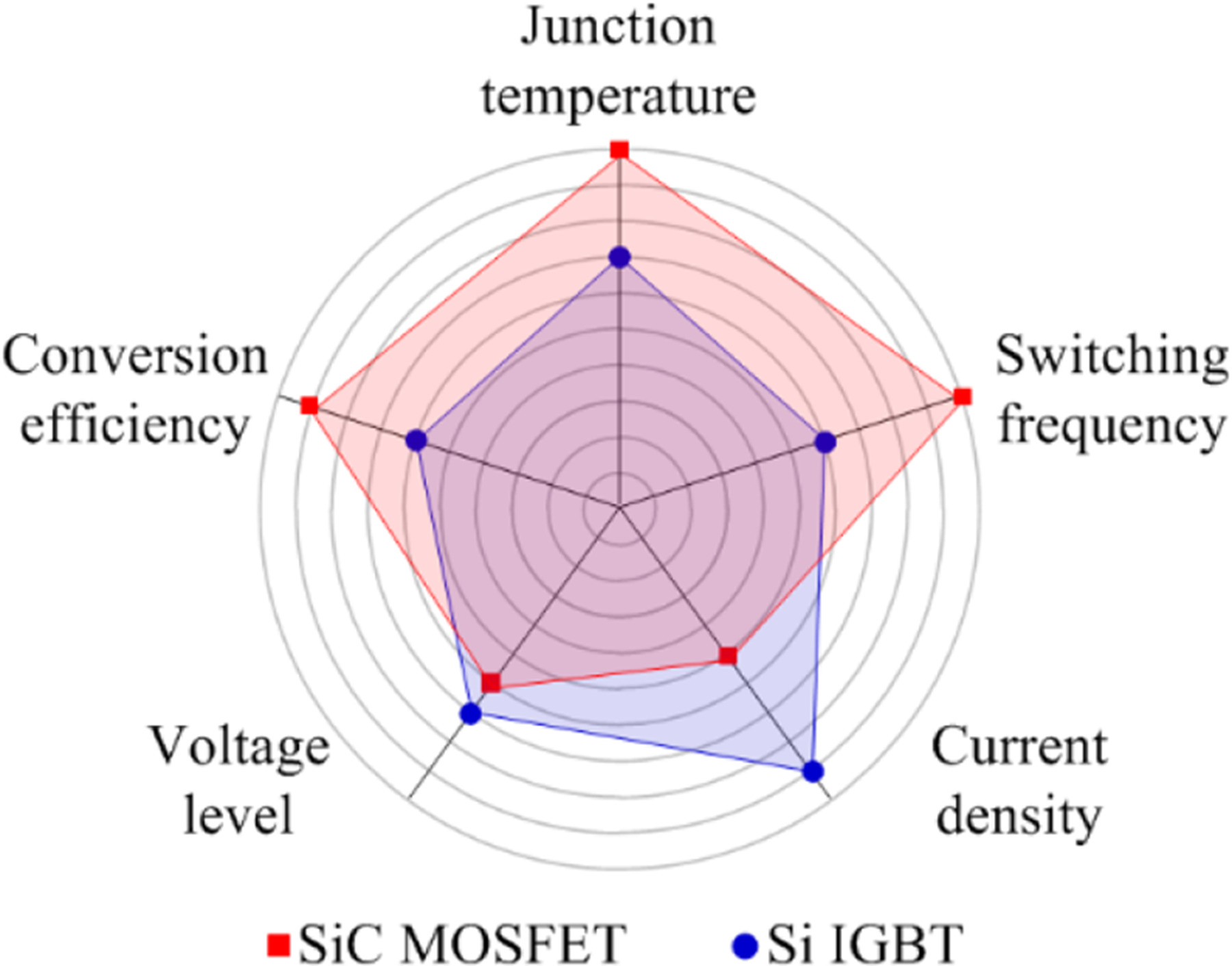

很容易看出,碳化硅在电流比较小也就是轻载的工况下导通损耗优势是比较明显的,再结合轻载工况开关损耗占比更大(碳化硅开关损耗也低),这也印证了为什么碳化硅更适合城市工况。因此逆变器应用碳化硅MOS体现在效率Map上就是高效区面积比较大。另外,碳化硅 MOS 打开时双向导通,又规避了 IGBT 模块在续流时, FRD 的导通压降比 IGBT 大的问题,进一步降低导通损耗。

开关损耗 Esw

第一: IGBT 模块的 FRD 在开关过程中存在反向恢复电流,反向恢复电流一方面会给系统带来安全工作区、电磁兼容等负面影响,另外也额外增加了反向恢复损耗;而碳化硅 MOS 则从材料及结构本身的特性上决定其非常小的反向恢复电流;

第二: 功率器件开关损耗很大程度上是由于其开关速度决定的, IGBT 本身由于开通时 FRD 的反向恢复过程,以及关断时存在拖尾电流,导致其开关速度受到限制,开关损耗相对较高;而碳化硅 MOS 更像是一个刚性开关,极快的开关速度带来更低的开关损耗,当然这里硬开关给系统带来的干扰也是碳化硅 MOS 应用一个需要特别关注的问题。

系统效益

按照 WLTC 工况(更接近实际城市工况)续航能力的提升, PCIM Europe 上的一篇文章,基于 750V IGBT 模块及 1200V 碳化硅模块仿真显示, 400V 母线电压下,由 750V IGBT 模块替换为 1200V 碳化硅模块,整车损耗降低 6.9%;如果电压提升至 800V ,整车损耗将进一步降低 7.6%。

除效率优势外:

相同电压、电流等级情况下,碳化硅MOS芯片面积比IGBT芯片要小,设计出的功率模块功率密度更大,更小巧;

碳化硅芯片耐更高的温度,理论上远超175℃;

高频电源设计能够缩小系统储能器件的体积,例如大电感及大容量电容等。

碳化硅有那么多优势,在试图攻陷 IGBT 市场的道路上,面临哪些挑战呢?

碳化硅的挑战

价格

行业内的人都很清楚,由于碳化硅衬底本身生产效率低,目前国际主流仍是4英寸和6英寸晶圆,从原材料面积及失效率层面,成本已经比硅晶片高出许多,再加上后期芯片制造及器件封装的低成品率,导致碳化硅器件价格居高不下,目前行业预测批量化价格仍旧是硅基IGBT的3~5倍。

当然,按照半导体产业的摩尔定律,随着新能源汽车的应用,供给端产能的布局,相信碳化硅器件的价格在未来几年会有可观的下降。

产业链

不少机构分析,逆变器功率器件由 IGBT 替换成 SiC ,虽然逆变器成本上升,但是整车效率提升带来的电池装机量下降,从电池端把成本又省回来了,例如 80度电的中高端纯电车型,按照 5% 的效率提升,可节省约 4 度电池装机量,按照目前三元锂电的成本,电池端可省四千来块,何乐而不为?

这是个有意思的问题。

一般对整车开发来说,电池端的钱是省了,但是省下来的钱愿不愿意补贴给电驱Tier1 就不一定了,于是就存在了 Tier1 碳化硅电驱价格下不来,整车厂不愿意使用的尴尬局面。

于是,为什么率先使用碳化硅的是 Tesla 和比亚迪,他们自身 成熟的电驱、电池供应链体系 不能不说是非常重要的因素。

还有一点,碳化硅耐高压的特性决定其在 800V 系统上有天然优势,性价比更高,目前市场上充电桩及高压组件仍以 400V 电压为主,倒是许多欧洲追求高压快充的跑车品牌试图率先使用碳化硅。

技术层面

碳化硅 MOS 芯片本身而言,栅极氧化层的电场的问题一直是研究热点。

在应用层面,碳化硅芯片虽然有比导通电阻小、耐高温的优势,但是其封装依然沿用硅器件的封装,单管以 To-247-3 和 To-247-4 封装为主,汽车上的模块以 HP Drive 封装作为过渡。

前边说到,碳化硅芯片面积更小,工作时开关速度更快,这就需要模块封装有更低的杂散参数和更高的散热效率,而传统的封装模式恰恰成了限制碳化硅发挥的瓶颈:

铝线绑定和内部复杂的互连结构带来比较高的寄生电感寄生电容等问题,在碳化硅的快速开关过程中带来震荡和干扰,铝线绑定的热循环可靠性较低;

传统的散热结构热阻比较大,不能满足碳化硅小面积高效散热的需求;

像 HP Drive 这种大模块封装模式,封装过程中单个芯片失效会导致整体失效,目前来看成品率还是比较低,成本较高

那什么才是碳化硅应有的封装?

碳化硅的方向

其实 Model3 做了一个不错的榜样,两颗芯片并联,采用低杂感小模块的结构, DBC 散热并直接通过银烧结工艺与散热器结合,与单管相比,杂散参数、散热能力以及可靠性都有了不错的提升。

那么方向基本确定:1、低杂感的封装例如采用直接导线键合结构代替引线键合,利用焊料将导线直接焊接到芯片表面,相对于引线键合可有效降低杂散电感,同时提升功率循环可靠性。

2、高散热效率封装

1)上边说的直接导线键合技术一定程度上能够提高散热效率;2)双面水冷散热技术或许会在未来一段时间成为碳化硅器件的主流。

3 )单面直接水冷封装, 类似于 Danfoss 的 Shower Power 3D 技术,散热效率也是相当可观。

4 )高散热材料 Si3N4 陶瓷及银烧结技术的应用,可能会伴随着碳化硅加快其应用速度。

3、高温封装芯片的正面连接通过铜线来取代铝线,能够有效提高模块高温工作的可靠性。除此之外,铜带、铝带等连接工艺具有更好的功率循环效果以及节流工艺,也成为未来解决上述问题的新方法。

写在最后

碳化硅的使用肯定会催生封装技术的不断改进, 上边列举的是已经开始产业化应用的方向,当然还会有新封装技术和新封装结构出现,更多发挥碳化硅的性能;最后的最后,碳化硅的耐高压特性天然决定其高压应用的优势,随着 高压快充和整车 高压技术 的推进,相信碳化硅将会迎来真正的爆发期。

责任编辑:tzh

-

半导体

+关注

关注

336文章

29977浏览量

258188 -

晶圆

+关注

关注

53文章

5344浏览量

131686 -

IGBT

+关注

关注

1286文章

4260浏览量

260458

发布评论请先 登录

[新启航]碳化硅 TTV 厚度测量技术的未来发展趋势与创新方向

![[新启航]<b class='flag-5'>碳化硅</b> TTV 厚度测量技术的未来发展趋势与创新方向](https://file1.elecfans.com/web3/M00/20/D6/wKgZPGhd-raAI0RYAACIgEePWXY565.png)

国产SiC碳化硅功率半导体企业引领全球市场格局重构

碳化硅VS硅基IGBT:谁才是功率半导体之王?

碳化硅(SiC)MOSFET替代硅基IGBT常见问题Q&A

2025被广泛视为SiC碳化硅在电力电子应用中全面替代IGBT的元年

SiC碳化硅二极管公司成为国产碳化硅功率器件行业出清的首批对象

国内碳化硅功率器件设计公司的倒闭潮是市场集中化的必然结果

高频电镀电源国产SiC碳化硅模块替代富士IGBT模块损耗对比

碳化硅在半导体中的作用

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

SiC市场激烈,万年芯在碳化硅领域的深耕与展望

碳化硅在攻陷IGBT市场的道路上面临哪些挑战?

碳化硅在攻陷IGBT市场的道路上面临哪些挑战?

评论