多电飞机(More Electric Aircraft, MEA)代表了航空技术从传统的以机械、液压和气动能量为核心,向以电能为主要二次能源的系统性变革。这一范式转移深刻重构了机载系统的架构,其核心驱动力在于通过电气化集成提升飞机的整体效率、可靠性、维护性及任务灵活性。在此进程中,高性能、高功率密度的航空电机已从传统的辅助角色,演变为支撑飞机核心功能的关键使能部件,其应用渗透到从能源产生到终端驱动的每一个环节,构成了一个庞大而复杂的电气化生态系统。

一、多电飞机电机系统应用全景与深度解析

在能源生成端,起动发电机(Starter/Generator, S/G)系统是飞机电网的“心脏”。与传统飞机上仅作为发动机附件的发电机不同,多电飞机的起动发电机深度集成于发动机核心机,实现了起动与发电功能的一体化。这要求电机不仅具备极高的功率密度和效率,还需承受发动机起动时巨大的机械冲击和宽范围转速变化。当前,三级式无刷同步电机凭借其成熟的技术、良好的发电品质和可控性,在多电飞机上占据主导地位。以波音B787为例,其四台250 kVA的变频起动发电机为全机提供了前所未有的电力容量,支撑了无引气环控系统、电刹车、电防冰等革命性变革。F-35战斗机的高压直流(270V DC)供电体系同样依赖于高性能的起动发电机。与此同时,新拓扑结构的研究从未停止。开关磁阻电机(SRM)以其结构坚固、转子无永磁体、容错性强的特点,在F-35的早期地面验证中被用作主电源,其双通道设计理念体现了对供电可靠性的极致追求。电励磁双凸极电机(DSEG)作为一种新兴技术,通过独立的励磁绕组实现了输出电压的简便灵活调节,兼具无刷化和高可靠性的潜力,是未来变转速恒频电源系统的有力竞争者。

在能量消费端,电动机系统取代了遍布机身的液压作动筒和气动马达,实现了作动的“分布式电驱动”。这带来了革命性的优势:取消了中央液压泵站和复杂的管网,减少了泄漏点和维护工时;实现了更精确、更快速的力与位置控制。电力作动系统主要体现为两种形式:电液作动器(EHA)和机电作动器(EMA)。F-35战斗机几乎全部采用了这两种作动器,其核心驱动单元多为多相永磁同步电机,设计上强调“容错”能力,即在一相或数相故障时仍能降额运行,保障飞行安全。电动环境控制系统(E-ECS)是多电飞机的标志性系统之一,它彻底摒弃了从发动机压气机引气的传统方式,转而由高速电机直接驱动压气机进行空气循环制冷。B787装备的四台转速高达43,000 rpm、功率120 kW的永磁同步电机是其核心,这不仅避免了发动机性能的引气损失,还使得环控系统可根据舱内需求独立精确调控,大幅提升能效。此外,电动燃油泵、滑油泵的普及提升了燃油管理的可靠性与精度;电滑行系统采用轮毂永磁电机驱动主起落架轮,使飞机在不启动主发动机的情况下实现安静、零排放的地面移动,显著节省燃油并减少机场噪音和排放。

电机系统性能的跃升直接体现在指标上:单机容量从B777的120 kVA级跃升至B787的250 kVA级;功率密度从传统发电机的1-2 kW/kg提升至F-35验证机开关磁阻电机的5.36 kW/kg量级;而对可靠性的要求则从数千飞行小时的MTBF提升至数万小时,并必须通过架构冗余和容错设计来满足民用飞机“失效-安全”或军机“战斗耐久性”的严苛标准。展望未来,面向电动推进(Electric Propulsion)的推进电机,其功率需求将跃升至兆瓦级,功率密度目标指向10-20 kW/kg,其热管理挑战将呈数量级增加,成为决定电推进飞机可行性的关键技术瓶颈之一。

二、多电飞机电机系统热问题与挑战的深度剖析

多电飞机电机系统所面临的热环境是极其严酷且充满矛盾的,其热问题已成为制约其性能提升、可靠性保障和进一步集成化的核心瓶颈。

2.1 损耗发热的剧增与复杂化

随着电机向高速化、高频化、高功率密度化发展,其内部损耗的构成和特性发生了显著变化。铁心损耗在高频磁场作用下急剧增加,传统的硅钢片材料在高频下涡流损耗占比大幅上升。对于采用铁钴钒(Fe-Co-V)等高饱和磁感应强度合金的航空电机,虽满足了高磁负荷需求,但其较低的电阻率进一步恶化了高频损耗问题。绕组损耗不仅包含直流电阻损耗,在高频下,由集肤效应和邻近效应引起的交流电阻增加可能使实际铜损成倍增长。永磁体涡流损耗在高速永磁电机中尤为突出,空间谐波磁场和高次时间谐波电流在转子永磁体中感应出可观的涡流,导致永磁体局部过热,引发不可逆退磁风险。机械损耗,特别是高速下的空气摩擦损耗(风磨损耗)和轴承损耗,随转速呈非线性增长,在每分钟数万转的电机中成为不可忽视的热源。此外,驱动电机的功率控制器(逆变器) 其IGBT或SiC MOSFET的开关损耗和导通损耗集中产生于狭小的空间内,热流密度极高,且其发热与电机运行状态强耦合。

2.2 冷却条件的系统级制约

飞机作为一个封闭的移动平台,其散热能力受到平台物理特性、飞行包线和任务剖面的多重严格限制。

结构限制:先进飞机为减重和隐身,大量采用碳纤维复合材料(CFRP),与铝合金相比,CFRP的导热系数低1-2个数量级,这意味着机身蒙皮几乎丧失了作为“散热器”向外界辐射/对流散热的能力,机内热量更难排出。

热沉资源的稀缺性与动态性:飞行中可用的主要热沉是燃油和冲压空气。燃油作为“理想”热沉,因其热容大且最终会被消耗掉。然而,为防止燃油高温裂化结焦,其系统温度通常被严格限制在某一上限(如120°C左右),且随着任务进行,燃油不断消耗,其总热容持续下降,散热能力也随之衰减。冲压空气在低速飞行时易于获取,但在超/跨音速飞行时,其总温升高,冷却效能下降,且引入冲压空气会产生巨大的气动阻力,得不偿失。而多电飞机上雷达、电子战、综合航电等大功率任务系统的热负荷持续增长,与电机系统激烈争夺有限的热沉资源。

环境温度的极端化:飞机面临的地面停机(高温曝晒)、高空巡航(极低温)等极端环境温度,对热管理系统的适应性提出了挑战,既需要强大的散热能力,又需考虑低温启动时的预热需求。

2.3 集成化与轻量化带来的附加挑战

多电飞机的优势在于系统的集成与简化,但这对热管理设计提出了反向的复杂性要求。电机遍布全机,若为每个电机设计独立、孤立的冷却系统,将导致管路、泵阀、换热器、冷却剂等附件重量激增,完全抵消电气化带来的减重收益。因此,必须从飞机系统层面进行一体化热管理(Integrated Thermal Management, ITM)设计,统筹考虑不同子系统(飞控、环控、航电、武器)的热需求与热沉资源,实现热量的协同调度和冷量的按需分配。这需要解决不同系统间工作温度区间不同、热负荷动态变化不同步、可靠性要求各异等一系列复杂耦合问题。

三、电机系统热管理:从概念到系统工程的演进

多电飞机电机系统的热管理,已从一个单纯的部件冷却问题,上升为一个涉及能量、物质、信息协同的系统工程问题。其核心内涵是:在飞机平台严格的重量、空间和能量约束下,通过对热量产生、传递、存储和排放全过程的主动规划、控制与优化,确保电机系统在所有预期工作环境和任务剖面下,其关键部件(绕组、永磁体、绝缘、轴承、功率器件)的温度始终维持在安全、可靠且性能最优的范围内,同时最大限度地提升全机能量利用效率。

这一系统工程遵循以下核心理念:

源头削减优先:首先通过优化电磁设计、采用低损耗材料和控制策略,最小化热量产生。

传递路径优化:构建从芯片/绕组到最终热沉的高效、低热阻导热路径,减少传递过程中的温升。

热沉资源协同:将燃油、冲压空气、机载液体循环、结构热容等视为全机共享的热管理资源,进行全局优化调度。

动态适应与主动控制:热管理系统应能感知飞行状态、任务阶段和环境变化,动态调整冷却策略,实现效率与安全的平衡。

物理集成与功能复用:追求散热结构与电机本体、飞机结构的深度集成,以及热管理系统与其他机载系统(如燃油系统、环控系统)的功能复用,以减少专用附件。

四、电机系统损耗抑制技术的深度挖掘

抑制损耗是热管理的“治本之策”,需要在材料、电磁、机械和控制多个维度进行协同创新。

4.1 铁心材料与制造工艺的革新

超薄软磁合金片的应用: 为抑制高频涡流损耗,铁钴合金的叠片厚度已从传统的0.2 mm向0.1 mm甚至更薄发展。但这带来了叠压系数下降和制造难度增加的问题。采用激光焊接或扩散焊工艺制造定子铁心,可以在保证强度的前提下减少片间绝缘,改善轴向导热。

新型软磁材料的探索:

软磁复合材料(SMC):由铁粉颗粒与绝缘介质压制成形,各向同性,涡流损耗极低,特别适合三维磁路和复杂形状的定子/转子。但其饱和磁密较低(约1.6 T),且力学性能较差,目前主要用于中低频、形状特殊的辅助电机。

非晶/纳米晶合金:具有极高的磁导率和极低的矫顽力,高频损耗可比硅钢片低一个数量级。但其饱和磁密相对较低(约1.3-1.5 T),脆性大,加工困难,目前主要应用于高频变压器,在航空电机转子等受力部件上的应用仍需突破。

梯度热处理技术:如南京航空航天大学的研究,对铁钴合金转子进行针对性热处理,使齿部获得高机械强度,轭部优化磁性能,实现力学与电磁性能的“按需分配”,是面向高速电机转子的前沿工艺。

4.2 电磁设计层面的精细化优化

磁场波形优化:采用Halbach阵列布置永磁体,可以使气隙磁场更接近正弦波,有效削弱谐波含量,从而降低定子铁心的谐波铁损和转子永磁体的涡流损耗。

极槽配合与绕组设计:选择合适的极对数与槽数配合,可以削弱齿谐波和相带谐波。采用分数槽集中绕组不仅能缩短端部长度、降低铜损,还能显著减少磁动势谐波,从而降低铁损和永磁体涡流损耗。

转子永磁体分块与屏蔽:将每极永磁体在轴向和周向进行分段,可以大幅增加涡流路径的电阻。在永磁体表面设置高导电率(如铜)的屏蔽套,可以主动抵消谐波磁场的穿透,但会引入额外的涡流损耗和加工复杂度。

4.3 先进控制策略的降损作用

最小损耗控制(MLC):在满足输出转矩需求的前提下,通过在线优化d-q轴电流的比例,使电机总损耗(铜损+铁损)最小。

谐波电流注入抑制: 通过向定子电流中注入特定谐波,主动抵消气隙磁场中的主要谐波成分,从而降低由此引起的铁损和永磁体涡流损耗。

开关频率优化:对于电机控制器,在开关损耗和电流纹波(影响电机损耗)之间取得平衡,寻找最优的开关频率。

五、热隔离与热传导增强技术的系统化方案

5.1 战略性热隔离

热隔离并非简单保温,而是有选择地阻断不利的热传递路径。

安装界面的热隔离: 在电机安装法兰与飞机复合材料结构之间使用低导热系数、高强度的隔热垫片,防止电机热量向低温且导热差的结构传递导致局部过热,同时也减少飞机结构成为“冷源”从电机吸热,降低电机稳态温度。

控制器内部的热分区: 将发热巨大的功率模块与对温度敏感的驱动电路、采样电路进行物理隔离(如分置在PCB两面或不同腔体),避免功率器件的热量直接烘烤敏感元件。

5.2 全方位热传导增强

目标是在电机内部建立从热源到冷却界面的“导热高速公路”。

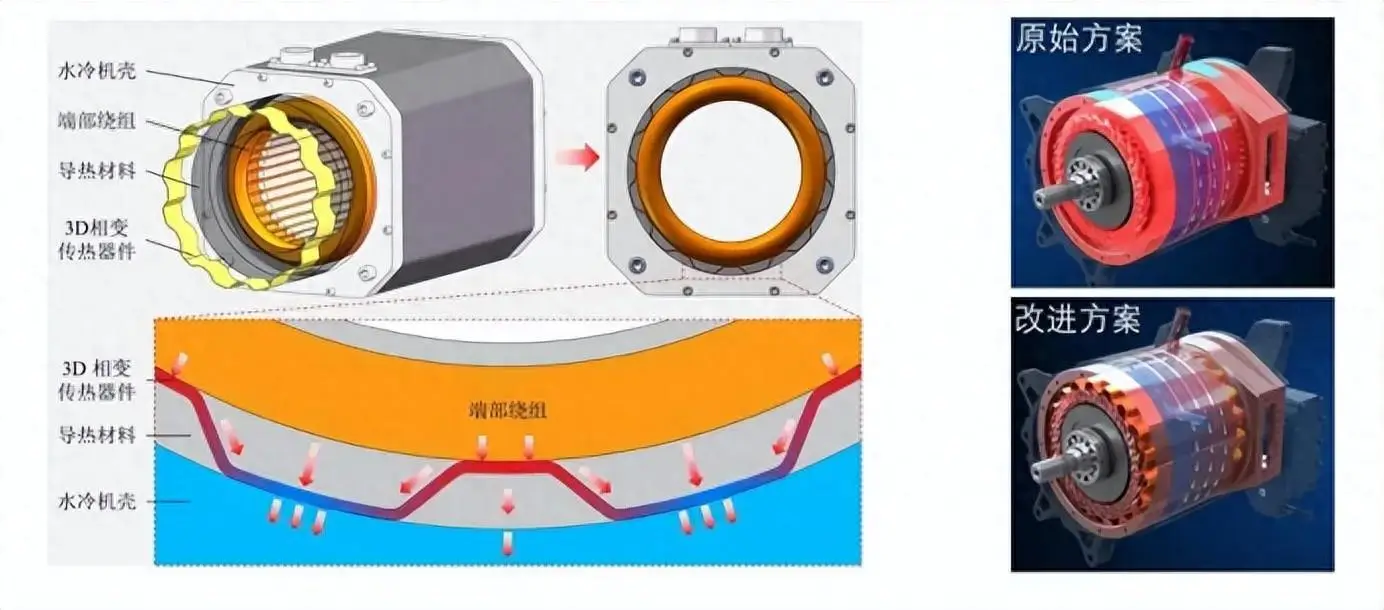

绕组整体灌封与浸渍: 采用填充了高导热纳米颗粒(如氮化硼、氧化铝、金刚石)的环氧树脂对定子绕组进行真空压力浸渍(VPI)或整体灌封。这不仅能将铜线、绝缘漆和槽内空隙整合成一个导热整体,大幅降低绕组到铁心的热阻,还能增强绕组的机械强度和环境防护能力。

定子铁心轴向导热增强: 在铁心叠片末端或中间插入高导热金属(如铜)片,或采用“盘式电机”拓扑,将热量快速导向端部散热面。对于高温电机,可考虑在槽楔或槽内使用高导热陶瓷材料。

转子高效散热路径设计: 高速转子的散热是关键难题。除了优化转子内部风道,可采用热管转子技术,将旋转热管嵌入转轴,利用工质的相变循环将永磁体或铁心的热量高效传递到轴两端,再通过轴承或端面冷却散发。

界面材料的升级: 从传统的导热硅脂转向相变导热垫(PCM Pad)或金属基复合材料(如铟箔、石墨烯垫片)。相变材料在达到相变温度时吸收大量潜热,能有效平抑瞬时热冲击;而金属基材料则提供更稳定、更低的热阻。

六、热排散技术的多元化与高效化发展

6.1 气冷技术:持续进化

强迫风冷的精细化设计: 不仅仅是加装风扇。通过计算流体动力学(CFD)优化机壳散热肋片的形状、角度和分布,使其与内部绕组和铁心的热源分布相匹配。采用异型风道,如螺旋风道或扰流柱阵列,增强气流扰动,破坏热边界层。

压缩空气冷却的再生利用: 在采用引气冷却的系统中,可考虑将已吸收热量的高温空气,不直接排向大气,而是用于需要预热的设备(如电子设备舱)或作为除冰气源,实现能量的梯级利用。

6.2 液体冷却:主流与前沿液体冷却是应对高功率密度挑战的必然选择。

间接冷却(冷板/套冷却): 技术成熟,可靠性高。发展趋势是微通道冷板。在电机壳体内壁或端盖内部加工出尺寸在数百微米量级的流道,冷却液流经时,巨大的比表面积带来极高的换热系数。与3D打印技术结合,可以制造出随形冷却流道,完美贴合热源形状。

直接冷却(喷淋/浸没式冷却):

定子端部喷油冷却: 将冷却油精准喷淋至绕组端部这一最热区域,换热效率极高。关键是要解决油的雾化、覆盖均匀性、与绝缘材料的兼容性以及最终的油雾分离与回收。

转子内冷与喷油:通过中空转轴将冷却油引入转子内部,对永磁体和转子铁心进行直接冷却,这是解决高速转子散热难题的终极手段之一。

全浸没式相变冷却: 将电机整体浸入低沸点、高绝缘性的介电流体(如氟化液)中。通过流体的沸腾相变吸收巨量潜热,是已知效率最高的散热方式之一。系统需要设计复杂的气液分离和冷凝回流装置,是当前的前沿研究热点,特别适合下一代超高热流密度电机和控制器。

6.3 新型热排散途径探索

热伏发电(热能直接发电):在电机高温部位(如壳体)安装温差发电片(TEG),将部分废热直接转化为电能,为低功率机载设备供电,实现能源回收。

辐射散热涂层的应用: 在电机外壳涂覆高红外发射率涂层,增强在特定波段的辐射散热能力,尤其在太空或高空低对流环境中可作为辅助散热手段。

七、面向未来的电机系统综合热管理策略

7.1 多物理场协同设计与数字孪生

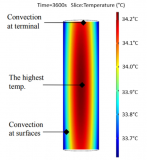

在电机设计初期,就建立包含电磁、热、流体、应力等多物理场的耦合仿真模型。通过参数化扫描和优化算法,寻找满足性能、温升、重量和可靠性等多项约束的全局最优解。在此基础上,构建与物理实体同步运行的热管理数字孪生体,实时预测温度场,为主动热控制提供决策依据。

7.2 基于模型的主动热控制(MBATC)

控制系统不仅跟踪转速和转矩指令,还将温度作为关键状态变量。根据数字孪生预测的温度趋势,控制器可以:

动态降额: 在温度接近限值时,提前平滑地降低输出功率,避免触发紧急保护。

冷却系统协同控制: 根据热状态,动态调节冷却泵的转速、阀门开度,改变冷却液流量,实现按需冷却,节省寄生功率。

热负荷调度: 在有多台电机协同工作的系统中(如多电作动面),可以智能分配负载,让温度较低的电机承担更多工作,实现系统层面的热均衡。

7.3 深度一体化集成热管理

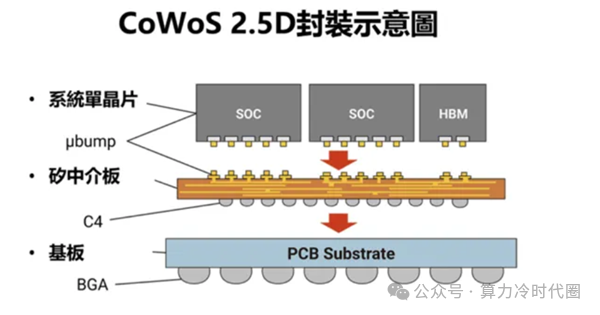

电机-控制器-冷却结构一体化: 将逆变器的功率模块直接钎焊在电机壳体冷却流道上,或采用双面冷却模块夹在冷板之间,实现最短散热路径。开发集成化功率模块(IPM),将驱动、保护、传感器与功率器件封装在一起,并进行统一散热设计。

飞机级综合热能量管理系统(I-TEMS): 这是多电飞机热管理的终极形态。I-TEMS将全机视为一个能量网络,统一管理电能、机械能、热能(冷量)的转换、存储、传输和消耗。其核心是一个中央能量管理器(CEM),它接收来自全机的状态信息(飞行阶段、任务需求、剩余燃油、各系统温度等),运行先进的优化算法(如模型预测控制MPC),动态决策:

何时将电机废热用于舱室加温或设备除冰。

如何在不同子系统间分配有限的燃油热沉。

是否启动辅助冷却循环或调整飞行剖面以改善散热条件。

在应急情况下,如何执行“热卸载”策略,关停非关键负载以保障核心系统安全。

八、总结与展望:迈向更热、更集成、更智能的未来

多电飞机高功率密度电机系统的热管理,是一场与物理定律和工程约束的持续博弈。它已从初期的“事后补救”式冷却,发展为贯穿设计、制造、运行全过程的“主动治理”型系统工程。当前的技术发展正沿着几条清晰的主线演进:冷却方式从气冷到液冷,再到相变冷却;设计方法从单场分析到多物理场强耦合优化;控制策略从被动响应到基于模型的主动预测;系统架构从独立分散到深度综合集成。

展望未来,面对电推进飞机、混合动力飞机以及下一代高性能战斗机的需求,热管理技术将面临兆瓦级功率、kW/cm³级热流密度的终极考验。这需要我们在以下方向取得革命性突破:

革命性散热技术: 微纳尺度超强换热技术、基于磁流体或离子风的新型无源冷却技术、与超导技术结合的热管理方案等。

智能材料与结构: 具有感知、响应和调节自身热物性的“智能热材料”;4D打印制造的、能随温度变化而改变形状以优化散热的结构。

量子级设计工具: 融合人工智能与量子计算的多尺度、多目标自动优化设计平台,能够探索前所未有的拓扑和材料组合。

能量-热-信息深度融合: 建立“能源互联网”式的机载系统,热能像电能一样可以被精确计量、路由、存储和交易,实现全局效率的帕累托最优。

归根结底,电机系统的热管理已不再是单纯的技术挑战,更是推动多电飞机乃至未来航空器形态演进的核心设计哲学。唯有在热管理的维度上持续创新,才能释放出电力驱动技术的全部潜力,引领航空工业进入一个更加高效、清洁、智能的新时代。

&注:此文章内使用的及部分文字内容来源网络,仅供参考使用,如侵权可联系我们删除,如需进一步了解公司产品及商务合作,请与我们联系!!

湖南泰德航空技术有限公司于2012年成立,多年来持续学习与创新,成长为行业内有影响力的高新技术企业。公司聚焦高品质航空航天流体控制元件及系统研发,深度布局航空航天、船舶兵器、低空经济等高科技领域,在航空航天燃/滑油泵、阀元件、流体控制系统及航空测试设备的研发上投入大量精力持续研发,为提升公司整体竞争力提供坚实支撑。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市天元区动力谷作为现代化生产基地,构建起集研发、生产、检测、测试于一体的全链条产业体系。经过十余年稳步发展,成功实现从贸易和航空非标测试设备研制迈向航空航天发动机、无人机、靶机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发转型,不断提升技术实力。

公司已通过 GB/T 19001-2016/ISO 9001:2015质量管理体系认证,以严苛标准保障产品质量。公司注重知识产权的保护和利用,积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。湖南泰德航空以客户需求为导向,积极拓展核心业务,与国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题,为进一步的发展奠定坚实基础。

湖南泰德航空始终坚持创新,建立健全供应链和销售服务体系、坚持质量管理的目标,不断提高自身核心竞争优势,为客户提供更经济、更高效的飞行器动力、润滑、冷却系统、测试系统等解决方案。

-

飞机

+关注

关注

7文章

1194浏览量

41274 -

电机系统

+关注

关注

0文章

79浏览量

11443

发布评论请先 登录

eVTOL电驱系统多物理场耦合热管理技术综述:从机壳液冷到定子喷淋油冷的演进路径与相变材料应用前景

台积电CoWoS平台微通道芯片封装液冷技术的演进路线

液冷散热终极闭环:芯片微流管、智能传感与MEMS风冷的协同之战

可编程电源有哪些温度控制措施?

逆变器供电双三相异步电机系统的MATALB仿真

锂电池热失控原理及安全检测技术解析

电机系统节能关键技术及展望

差示扫描量热仪测量橡胶材料的玻璃化转变温度

多电飞机有限热沉资源约束下的电机系统多元化热排散技术:从气冷、液冷到相变冷却的演进与评估

多电飞机有限热沉资源约束下的电机系统多元化热排散技术:从气冷、液冷到相变冷却的演进与评估

评论