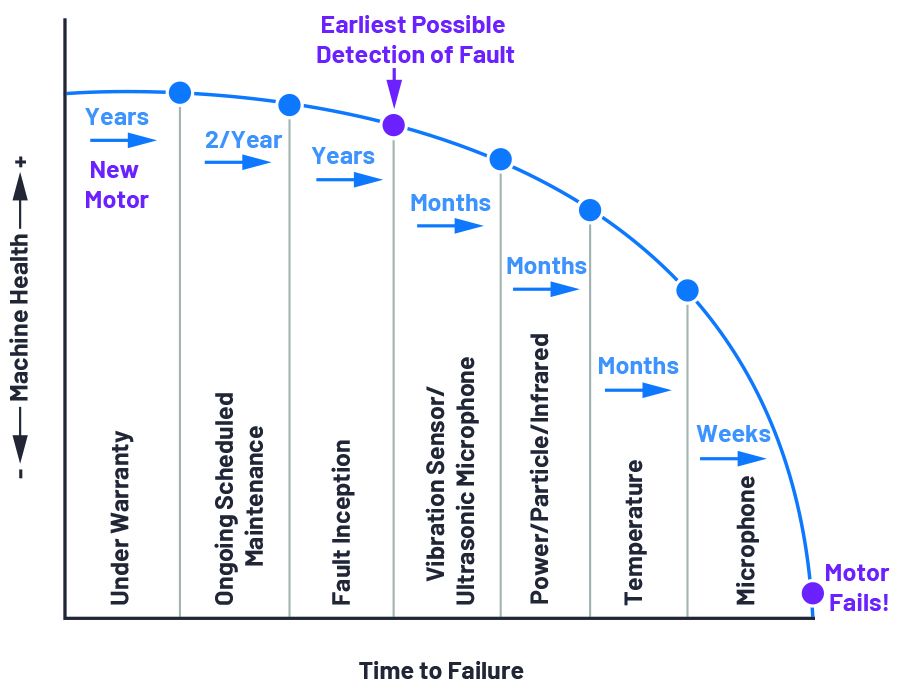

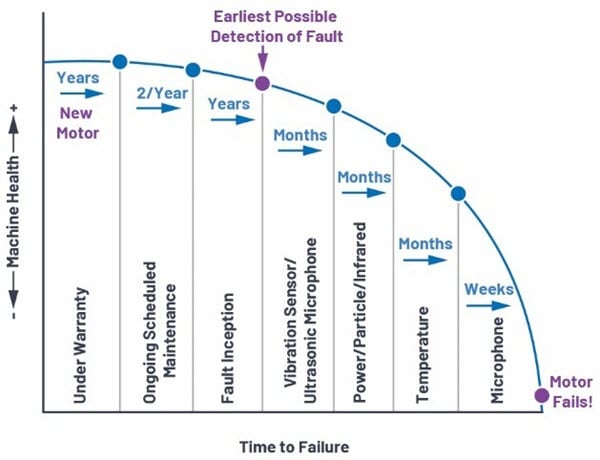

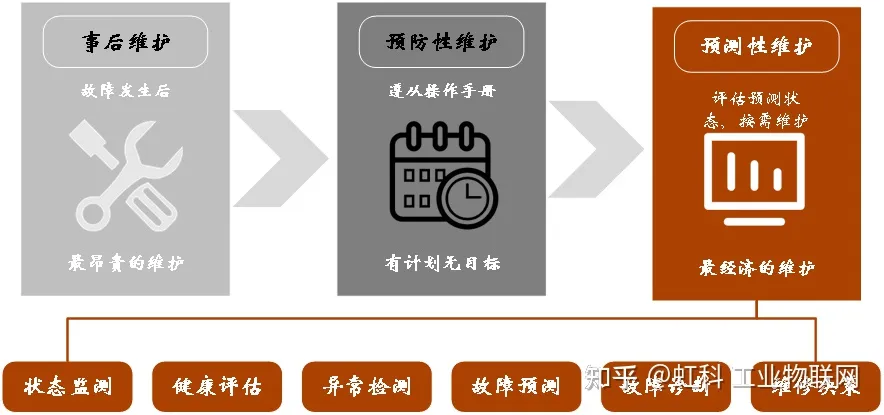

在工业设备状态监测体系中,风机作为广泛应用于电力、冶金、化工、水泥等行业的核心旋转设备,其运行稳定性直接关系到整条产线的效率与安全。然而,风机长期处于高负荷、连续运转状态,轴承磨损、转子不平衡、不对中、叶片松动等问题极易引发异常振动,若未能及时发现,轻则造成非计划停机,重则导致设备损毁甚至安全事故。因此,对风机实施有效的振动监测,已成为现代预测性维护(Predictive Maintenance)不可或缺的一环。

振动传感器作为感知设备机械状态的“听诊器”,能够实时采集风机运行过程中的振动信号,为故障诊断提供原始数据支撑。在实际部署中,通常将加速度传感器安装于风机轴承座或机壳关键位置,通过监测振动幅值、频谱特征及趋势变化,识别潜在故障模式。例如,当出现明显的1倍频(1×RPM)峰值时,往往提示存在转子不平衡;而2倍频成分突出,则可能指向不对中问题;高频段能量突增则常与轴承早期损伤相关。

以某大型水泥厂高温风机为例,该风机功率达2000kW,工作温度超过200℃,环境粉尘大、电磁干扰强。传统人工点检难以覆盖高频次、全天候的监测需求。引入在线振动监测系统后,通过在驱动端与非驱动端轴承分别安装工业级振动传感器,结合边缘计算单元进行本地数据处理,实现了对振动有效值(RMS)、峰值、峭度等多维指标的连续跟踪。系统运行半年内,成功预警一次轴承外圈早期剥落故障——当时振动速度有效值由常规的2.1 mm/s缓慢上升至3.8 mm/s,并伴随4.5 kHz附近高频共振带能量增强。运维团队据此安排计划停机更换,避免了突发停机造成的日均百万元级产能损失。

值得注意的是,风机监测对振动传感器的性能提出较高要求:首先需具备宽频响应能力(通常覆盖1 Hz–10 kHz),以兼顾低频结构振动与高频冲击特征;其次,传感器应具有良好的温度稳定性与抗电磁干扰能力,尤其在变频驱动(VFD)环境下;此外,长期运行的可靠性与IP防护等级(如IP67)亦是选型关键。在复杂工况下,部分传感器因密封不良或电路设计缺陷,易出现零漂、信号失真甚至失效,反而误导判断。

因此,在构建风机健康监测系统时,除算法与平台外,前端感知层的硬件质量同样决定整体方案的可信度。选择经过工业现场长期验证、具备稳定输出特性的振动传感器,是保障监测数据真实有效的前提。这不仅关乎单台设备的安全,更影响整个预测性维护体系的落地成效。

直川科技深耕工业传感领域多年,其振动传感器产品用户提供了可靠的状态感知基础。未来,随着智能制造与数字孪生技术的发展,振动传感器将继续作为风机智能运维体系的关键入口,助力企业实现从“被动维修”向“主动预防”的转型。

-

传感器

+关注

关注

2574文章

54438浏览量

786367 -

振动传感器

+关注

关注

2文章

373浏览量

20502 -

工业设备

+关注

关注

1文章

262浏览量

11407

发布评论请先 登录

MEMS传感器技术助力制造业改善预测维护

MEMS传感器技术助力制造业改善预测维护

无线温度振动传感器-首选纵行科技ZETA产品-预测性维护

风机应用中如何选用振动传感器及加速度传感器

振动传感器在风机故障预警与健康管理中的专业价值

振动传感器在轴承监测中的精准守护与工业可靠性实践

振动传感器在风机齿轮箱磨损监测中的精准预警与可靠性实践

振动传感器在风机轴偏心监测中的精准预警与可靠性实践

基于振动传感器的风机预测性维护实践

基于振动传感器的风机预测性维护实践

评论