在工业设备状态监测领域,风机作为关键的动力传输与空气处理装置,广泛应用于电力、冶金、化工、水泥及污水处理等行业。其运行稳定性直接影响整条生产线的效率与安全。然而,风机长期处于高速旋转、高负载工况下,轴承磨损、转子不平衡、不对中、松动或叶片损伤等故障隐患难以避免。若未能及时发现,轻则导致能耗上升、效率下降,重则引发非计划停机甚至安全事故。

在此背景下,基于振动信号的状态监测技术成为风机运维管理的核心手段之一。振动是机械系统动态响应最直接的体现,通过在关键部位部署高精度振动传感器,可实时捕捉设备运行中的微小异常,为预测性维护提供可靠数据支撑。

用于风机监测的振动传感器需满足多项严苛要求:首先,需具备宽频响范围,以覆盖从低频的不平衡(通常1×转频)到高频的轴承缺陷特征频率;其次,输出信号需具有高信噪比和长期稳定性,确保在复杂电磁环境和温湿度变化下仍能保持测量一致性;此外,安装便捷性与防护等级(如IP67/IP68)亦不可忽视,尤其在户外或粉尘、潮湿环境中。

当前主流方案多采用IEPE(集成电路压电式)或MEMS加速度传感器。前者在中高频段性能优异,适合检测轴承早期故障;后者则在低频响应、抗冲击性和集成度方面更具优势,且支持直流供电,便于远程部署。针对不同风机类型(如离心式、轴流式)和应用场景(如主风机、引风机、冷却风机),需结合转速范围、结构特点及维护策略选择合适的传感方案。

以某大型水泥厂高温风机为例,该设备转速约980 rpm,工作温度达200℃以上。传统点检方式依赖人工定期测量,存在漏检风险且无法连续追踪趋势。引入在线振动监测系统后,在轴承座径向与轴向分别安装耐高温振动传感器,配合边缘计算单元实现本地特征提取,并通过4G/5G将关键指标上传至云平台。系统上线半年内,成功预警两次轴承外圈早期剥落故障,避免了单次可能造成的数十万元停机损失。

另一案例来自海上风电场的塔筒冷却风机。受限于空间狭小与高盐雾腐蚀环境,对传感器体积、重量及防腐能力提出更高要求。采用小型化、全密封设计的三轴振动传感器,不仅节省安装空间,还可同步获取X/Y/Z三个方向的振动数据,提升故障诊断维度。结合AI算法对历史数据建模,系统能自动识别异常模式并推送检修建议,显著降低运维人员登塔频次与作业风险。

值得注意的是,振动监测并非孤立环节,而是设备健康管理生态的一部分。高质量的原始数据是后续分析的基础,因此传感器本身的线性度、重复性与长期漂移控制至关重要。此外,合理的测点布置、采样频率设定及数据同步机制,同样影响整体系统效能。

随着工业物联网与数字孪生技术的发展,风机振动监测正从“被动报警”向“主动预测”演进。未来,融合多源信息(如温度、电流、声学)的融合诊断模型将进一步提升故障识别准确率,而低功耗广域网络(LPWAN)的应用也将推动中小型企业低成本接入智能运维体系。

在这一进程中,可靠的传感硬件始终是基石。直川科技深耕工业传感领域多年,其振动传感器产品已在多个项目中稳定运行,为用户构建可信赖的状态感知前端。如果您正寻求一套经得起现场考验的振动监测解决方案,不妨关注直川科技提供的专业支持与定制服务。

-

传感器

+关注

关注

2573文章

54353浏览量

785760 -

振动传感器

+关注

关注

2文章

371浏览量

20489

发布评论请先 登录

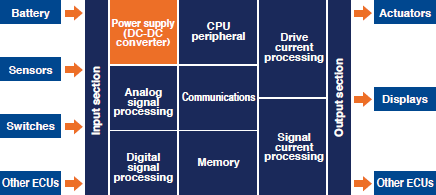

基于集成电路的高可靠性电源设计

【PCB】什么是高可靠性?

什么是高可靠性?

为什么华秋要做高可靠性?

【PCB】为什么华秋要做高可靠性?

如何实现高可靠性电源的半导体解决方案

高可靠性CPCI电源技术参考(英文版)

风机状态监测的关键:高可靠性振动传感技术解析

风机状态监测的关键:高可靠性振动传感技术解析

评论