一、案例背景与项目痛点

案例背景

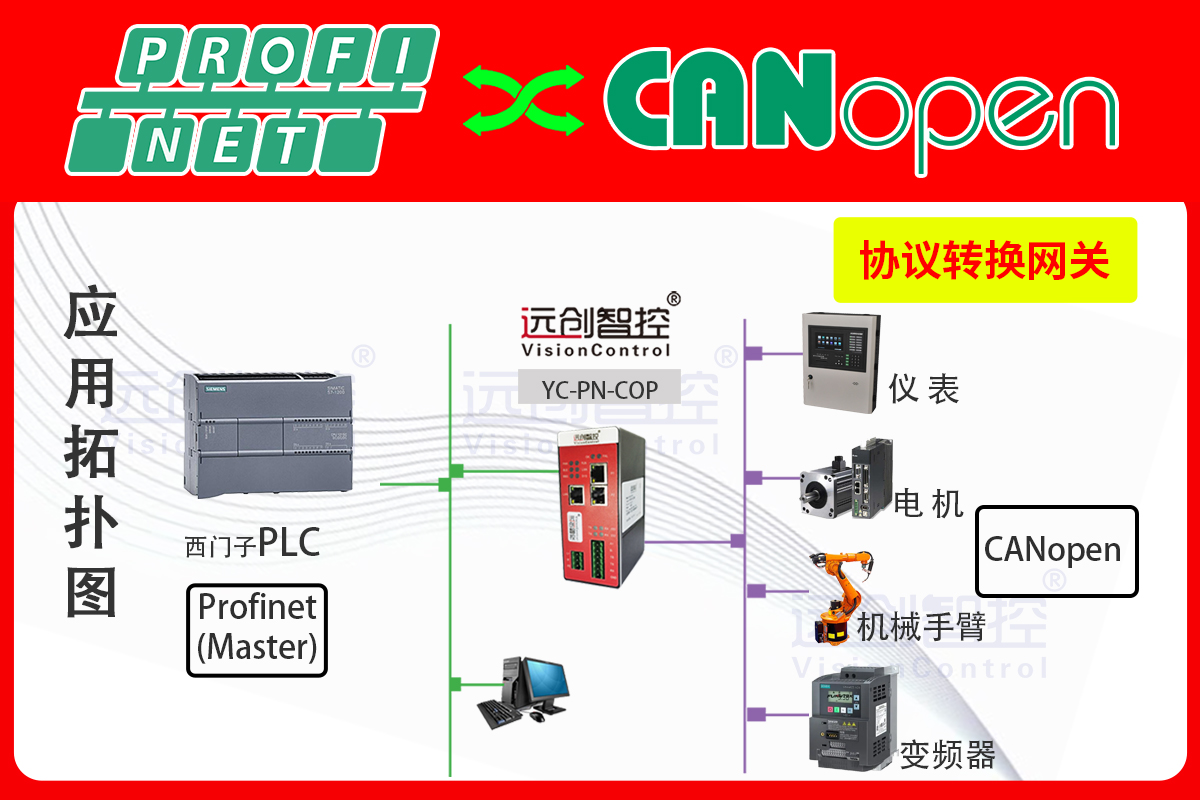

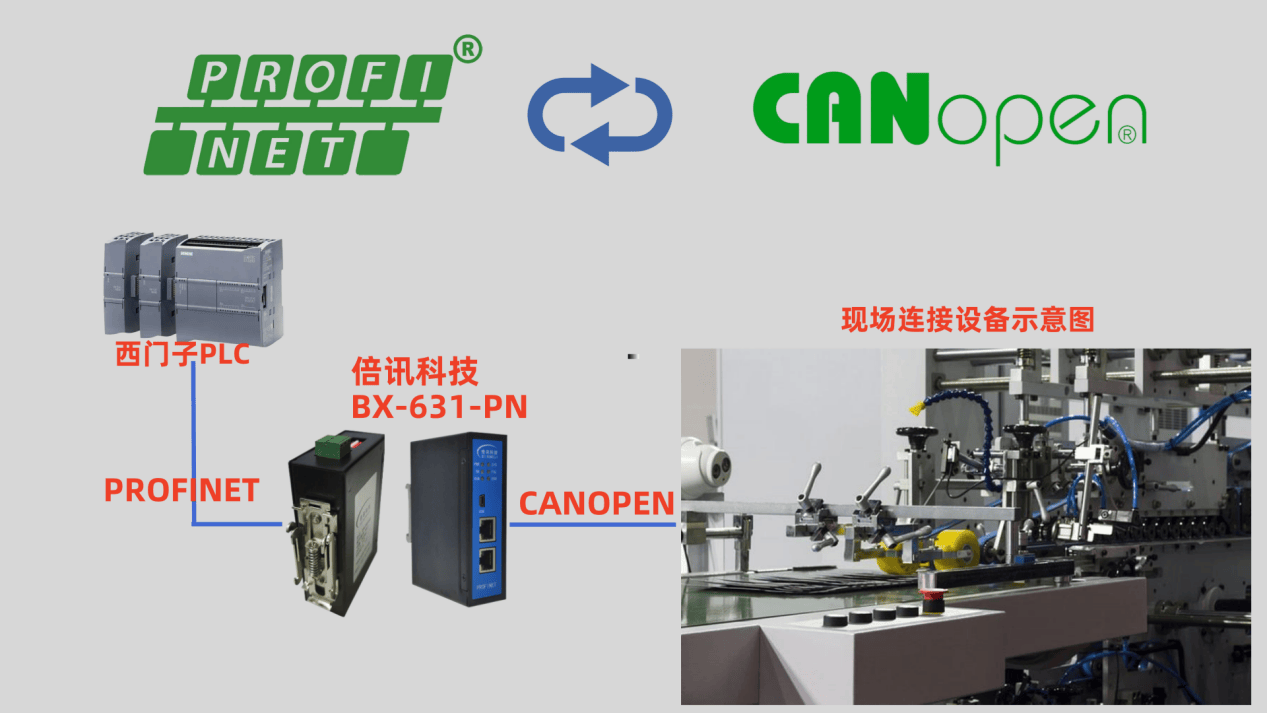

某新能源汽车零部件制造商打造了一条全新的智能化机器人焊接产线。该产线的主控系统采用多台西门子S7-1500/1200系列PLC,通过Profinet网络连接远程IO站、视觉系统及人机界面,构建形成工厂级控制主干网络。产线上部署的六台焊接机器人内部结构复杂,每台机器人的六个关节伺服驱动器、末端执行器以及手爪IO模块,均以CANopen从站的形式,挂接在机器人控制器内部的CANopen总线上。

项目核心痛点

数据深度获取困难:主站PLC仅能与机器人控制器进行启动/停止、故障复位等简单I/O信号交互,无法实时采集机器人内部各关节电机的实时扭矩、转速、温度、绝对位置等详细数据。这不仅导致无法开展基于负载数据的预测性维护,也难以对焊接工艺进行精细化优化。

诊断与调试效率低下:当机器人出现报警时,维护人员需先在上位机确认机器人整体报警信息,再前往现场通过机器人自带的示教器或专用软件连接其CANopen网络,才能定位具体故障关节或IO模块,整个过程耗时费力,严重影响维护效率。

系统协同性不足:由于数据传输不畅,产线PLC无法根据机器人关节的实际负载情况动态调整生产节拍,难以实现真正意义上的柔性生产。整个系统如同“黑箱”,机器人的深层运行状态无法被上层系统感知。

二、解决方案:远创智控YC-PN-COP协议转换网关

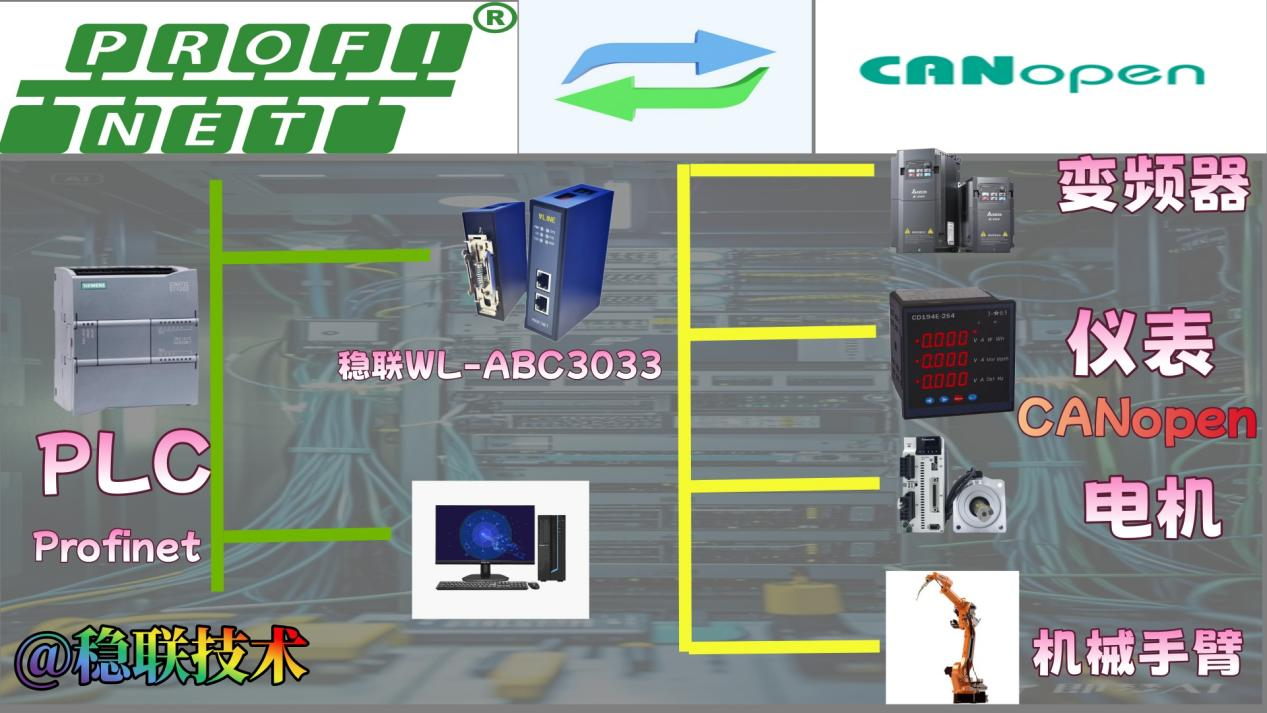

为有效解决上述痛点,项目引入远创智控YC-PN-COP协议转换网关。该智能网关是专为Profinet与CANopen网络集成设计的高性能数据采集设备,具备以下核心功能:

网关核心功能

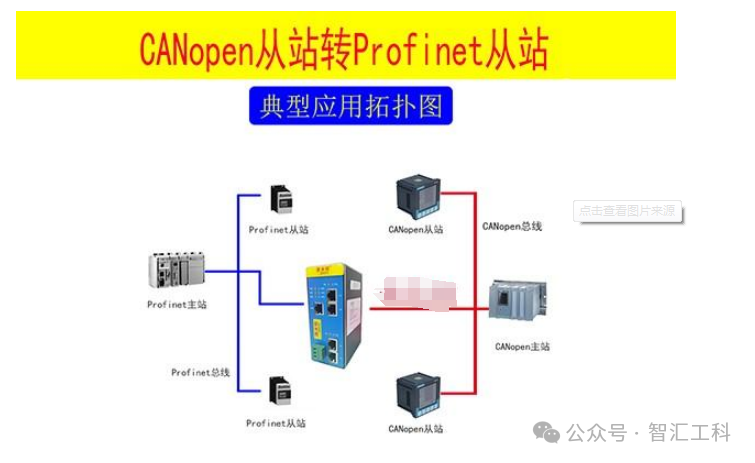

双向协议透明转换:网关在Profinet侧作为IO设备(从站),在CANopen侧作为主站,可主动轮询CANopen网络上的所有从站设备,将采集到的数据映射至Profinet的输入/输出映像区,实现双向无缝数据传输。

完整的CANopen主站功能:全面支持DS301、DS302等核心标准,具备NMT(网络管理)、SDO(服务数据对象)加速传输、PDO(过程数据对象)映射等完整功能,最多可管理127个CANopen从站。

强大的数据预处理能力:作为边缘计算网关,可在本地完成数据预处理工作,例如对关节温度数据进行阈值判断并直接生成报警位、对电机扭矩数据进行滤波或单位换算,大幅减轻上层PLC的运算压力。

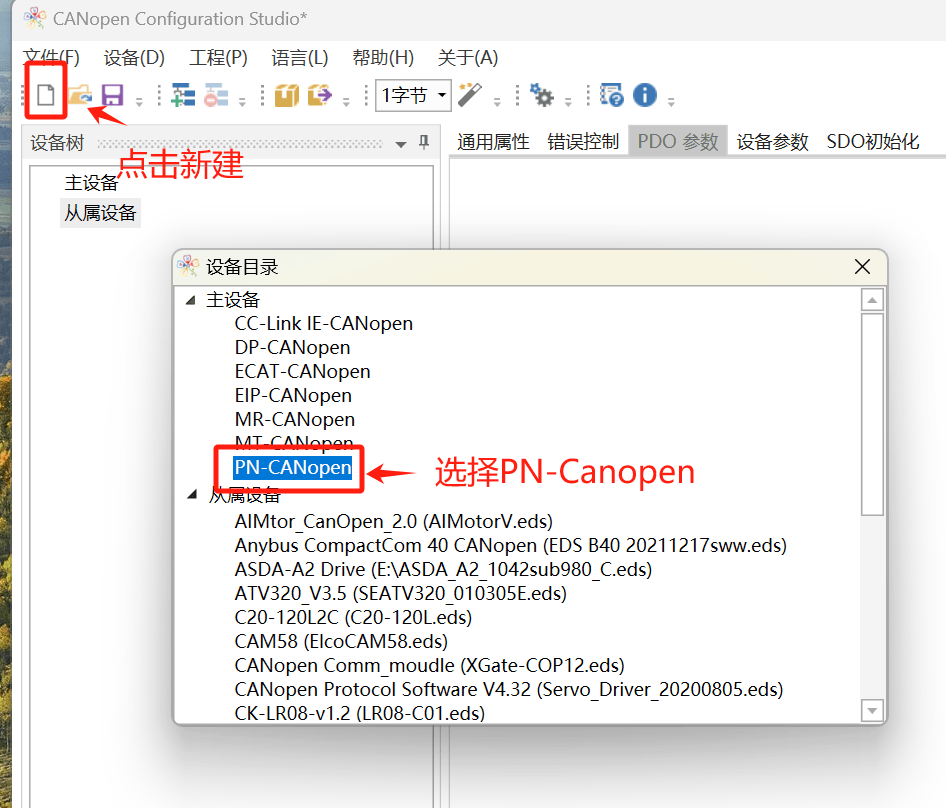

便捷的配置工具:配套的用户友好型配置软件,可轻松扫描并识别CANopen网络上的所有从站设备,通过图形化拖拽方式配置PDO映射关系,将CANopen对象字典的索引与子索引直接映射到西门子PLC的DB块或I/O地址,配置过程高效便捷。

三、实施过程与清晰的系统拓扑

1.硬件连接与拓扑重构

软件配置

西门子侧配置:在TIAPortal软件中导入网关的GSDML文件,将网关作为标准PN设备添加至系统,为每个网关分配固定IP地址及充足的I/O数据交换空间(例如512字节输入/512字节输出)。

网关侧配置:使用YC系列配置软件扫描并连接机器人的CANopen网络,自动识别所有关节电机和IO模块;为每个需监控的从站设备(如各关节驱动器)配置PDO,将“实际扭矩”“实际位置”“电机温度”等对象字典参数映射到发送PDO1中;将所有PDO数据整体映射至TIAPortal中为网关分配的输入数据区;同时可配置接收PDO,用于PLC向驱动器发送“扭矩限制值”“控制字”等指令。

数据对接:配置完成后,西门子PLC可直接通过访问PDBx.DBX0.0BYTE512等地址,一次性读取所有机器人的关节数据并进行逻辑处理。

四、应用效果与实施前后对比

| 对比维度 | 实施前情况 | 实施后情况 |

|---|---|---|

| 数据透明与深度洞察 | PLC对机器人内部状态一无所知,仅能处理简单的启停和故障信号,存在监控盲区 | 在 SCADA画面上,操作员可实时监控每台机器人每个关节的扭矩、温度、位置等数十个参数,实现前所未有的可视化深度 |

| 预测性维护与健康管理 | 只有等到机器人完全宕机才能发现故障,需进行昂贵的停机维修 | 系统通过持续监控电机扭矩趋势和温度变化,可在轴承磨损或传动部件刚性下降的早期阶段发出预警,安排计划性维护,将非计划停机降至零 |

| 自适应工艺优化 | 焊接参数无法根据机器人实际力学状态进行实时微调,产品质量一致性依赖专家经验 | PLC程序能根据实时采集的焊接臂负载扭矩,动态微调机器人的运动速度与焊接电流,在保证质量的同时提升节拍速度,产能提升约 15% |

| 运维效率飞跃 | 平均故障诊断时间(MTTR)长达数小时 | 当任一关节发生故障,SCADA系统能直接精准定位到具体机器人、具体轴及具体故障代码,MTTR缩短 85%以上 |

五、行业推广与前景展望

远创智控YC-PN-COP智能网关所代表的深度集成工业网关方案,是打通设备层与信息层、构建数字孪生工厂的关键环节,在以下高速发展的主流行业中应用前景广阔:

光伏与锂电生产:该行业串焊机、叠片机、卷绕机等核心设备内部大量采用CANopen总线伺服,通过此物联网网关可实现对所有运动轴的实时监控与工艺参数优化,对提升生产良率和设备OEE(综合效率)至关重要。

半导体与电子装配:晶圆搬运、贴片机、引线键合等精密设备对运动控制的实时性和状态监控要求极高,该网关能提供低延迟、高可靠性的数据通道,为设备健康管理(PHM)和预防晶圆破损提供数据支撑。

高端机床与激光加工:五轴联动机床、激光切割机的刀库、刀塔、辅助轴常为CANopen从站,网关方案可实现加工过程的全程力控数据追溯,有助于提升加工精度和刀具寿命管理水平。

AGV/AMR(自主移动机器人):AGV内部的驱动轮、转向舵轮、叉臂电机等通常为CANopen设备,通过网关,车队管理系统可实时获取每台AGV的深度驱动数据,实现更智能的调度、路径规划和预防性维护。

六、总结

在智能制造向纵深发展的当下,数据的价值与数据获取的深度、广度直接相关。本项目的成功实践证明,远创智控YC-PN-COP这类专业工业网关已超越传统协议转换的范畴,既是赋能智能机器人的物联网网关,也是实现本地智能决策的边缘计算网关,更是挖掘底层数据价值的数据采集器,成为智能制造场景中不可或缺的核心设备。

该网关精准解决了高端装备内部网络与工厂级网络融合的“最后一公里”问题,将机器人的每一个“关节”和“神经末梢”全面接入数字世界,为预测性维护(predictivemaintenance)、自适应控制(adaptivecontrol)和数字孪生(digitaltwin)等先进应用奠定了坚实的数据基础。随着机器人产业和自动化技术的飞速发展,这种灵活、高效、深度的集成方案必将成为未来智能产线的标准配置,助力中国制造向“中国智造”的宏伟目标稳步迈进。

《具体内容配置过程及其他相关咨询请与武工留言交流》

审核编辑 黄宇

-

CANopen

+关注

关注

8文章

458浏览量

47605 -

Profinet

+关注

关注

7文章

2123浏览量

27798

发布评论请先 登录

"网关”成顶流!PROFINET转CC-LINK,汽车产线的“翻译官”出圈记

智能化机器人焊接产线西门子1500系列PLC通过Profinet转CANopen模块和多个伺服电机进行通讯案例

Profinet转CANopen智能网关:打通机器人焊接产线西门子PLC与伺服电机通讯壁垒

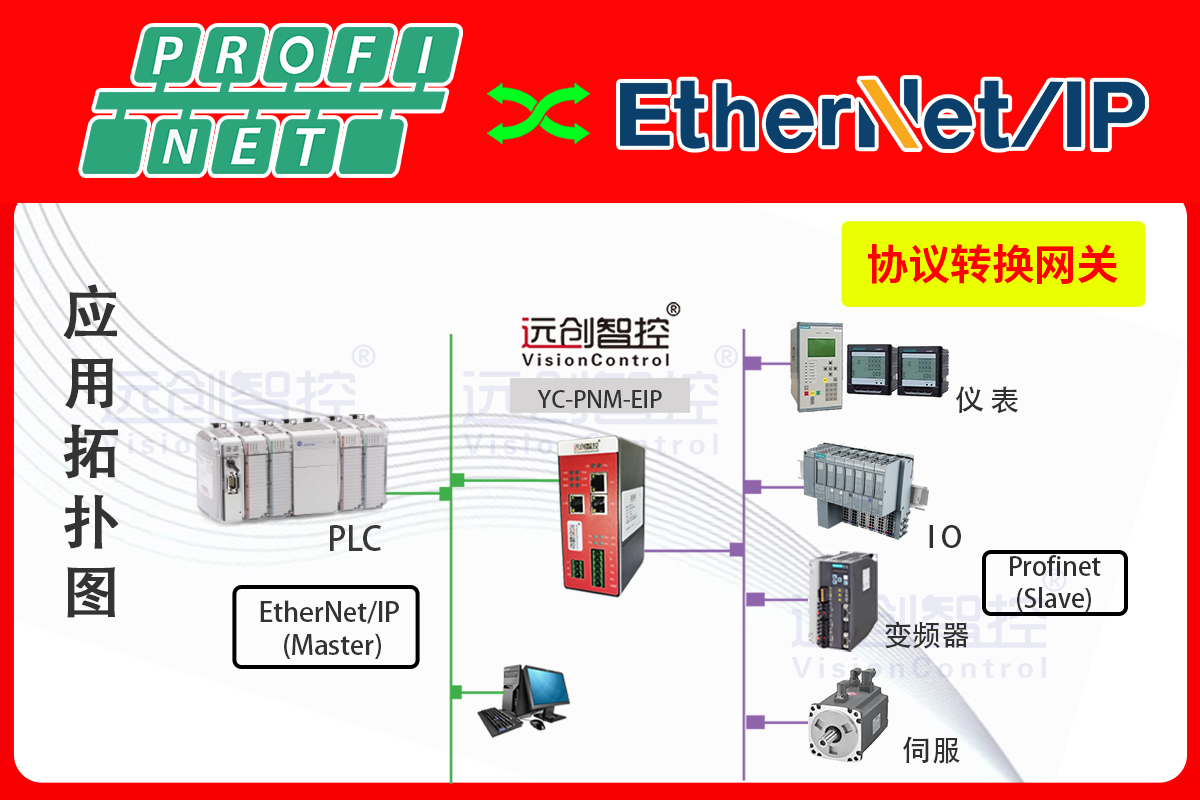

Profinet转EtherNet/IP协议转换网关:实现汽车产线通讯壁垒突破

破壁“巴别塔”:DeviceNET转CANopen网关重塑汽车产线百万秒价值

Canopen转profinet的配置数据调试小技巧,工程师必看

承担CANOPEN转PROFINET协议转换功能的网关与台达伺服器的连接

合成纤维升级秘籍:Canopen转Profinet网关

当冲压焊接遇上Canopen到Profinet协议转换网关

开疆智能Canopen转Profinet网关连接工博士GBS20机器人配置案例

开疆智能Profinet转canopen网关连接易福门(IFM)传感器配置案例

重磅推出稳联技术Profinet转CANopen网关智能工厂解决方案!

CANOpen转PROFINET网关连接低压伺服系统

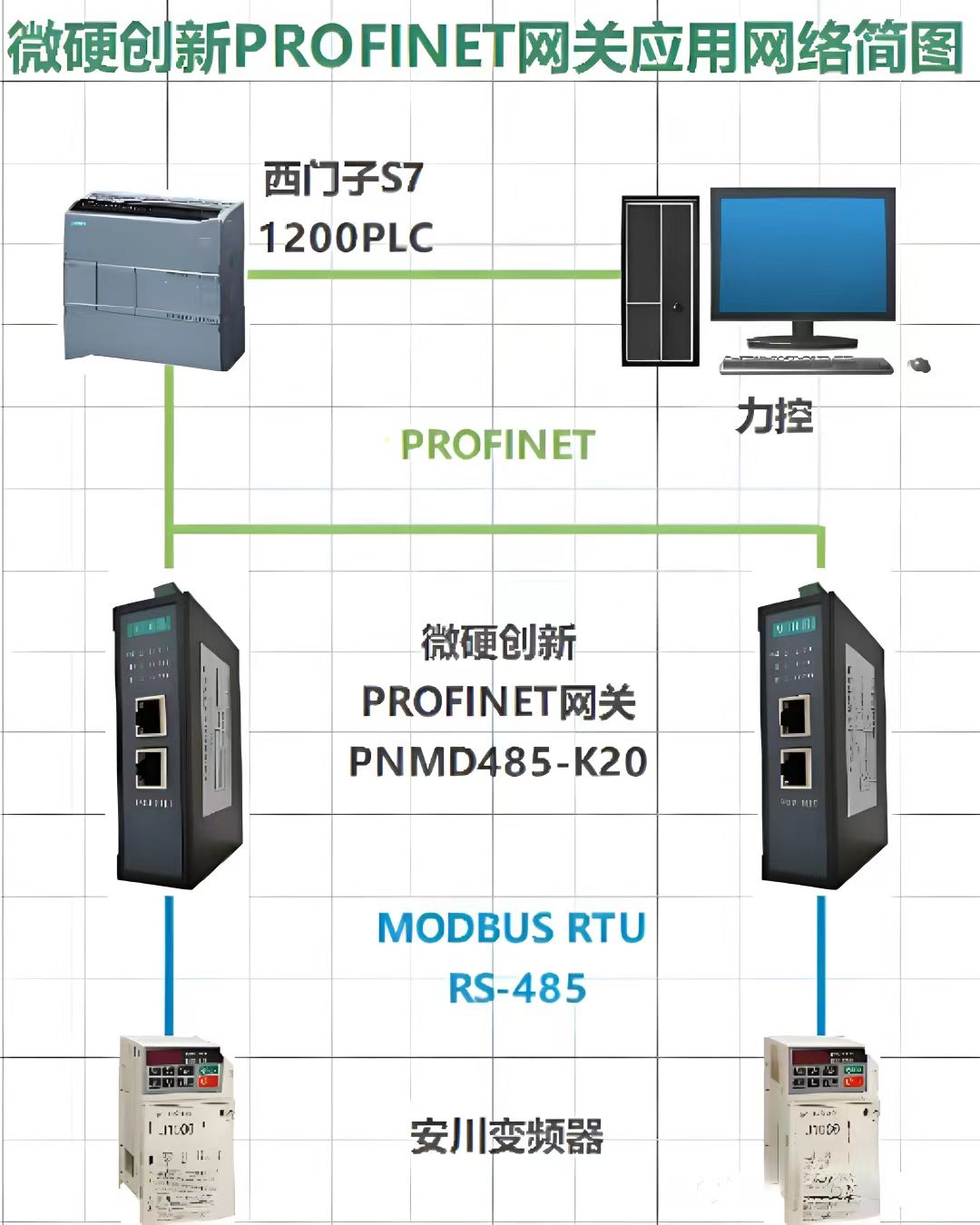

RS485MODBUS转PROFINET网关配置安川变频器接入1200PROFINET通讯

颠覆想象!CanOpen转ProfiNet网关重塑纠偏系统格局

Profinet转CANopen双向转换器:构建24小时不间断运行焊接产线的冗余通讯链路

Profinet转CANopen双向转换器:构建24小时不间断运行焊接产线的冗余通讯链路

评论