温度干扰对电能质量在线监测装置的测量数据影响,核心源于元器件参数随温度漂移(如电阻、电容、磁性材料、半导体特性变化),最终导致采样精度下降、数据波动、计算偏差等问题,且影响覆盖所有核心测量参数(电压、电流、谐波、功率等)。以下是按测量参数 + 硬件模块分类的具体影响,含量化偏差范围和典型场景:

一、对核心测量参数的具体影响(可量化)

1. 电压 / 电流测量:基础精度漂移(最直接影响)

影响机制:

电压 / 电流传感器(如电压互感器 VT、电流互感器 CT)的磁性材料(铁芯)磁导率随温度变化,导致变比误差、角误差增大;

采样电路中的精密电阻(如分流电阻、分压电阻)阻值漂移(普通电阻温漂系数约 ±100ppm/℃,即温度每变 1℃,阻值变 0.01%),直接影响采样分压 / 分流精度。

具体表现:

低温(-40℃~0℃):传感器铁芯磁导率下降,导致测量值偏低,误差可达 ±0.3%~±1%(未补偿时);

高温(60℃~85℃):传感器线圈电阻增大、磁性材料饱和特性变化,导致测量值偏高,误差可达 ±0.2%~±0.8%;

数据波动:环境温度剧烈变化(如户外昼夜温差 20℃以上)时,电压 / 电流有效值波动超 ±0.1%(无电网实际波动),呈现 “随温度同步变化” 的趋势。

示例:220V 额定电压,温度从 25℃(校准基准)升至 85℃(温差 60℃),未补偿时电压测量值可能从 220.0V 升至 221.32V(偏差 + 0.6%),超出 A 级装置 ±0.2% 的精度要求。

2. 谐波分析:分次谐波含量计算偏差

影响机制:

温度漂移导致采样电路的频率响应特性变化(如滤波电容容值变化,影响低通滤波截止频率);

ADC 芯片(模数转换器)的采样时钟由晶振提供,温度变化导致晶振频率漂移,进而影响谐波频率识别精度。

具体表现:

低次谐波(3 次、5 次):幅值测量偏差 ±3%~±8%,相位偏差 ±2°~±5°(高温时更显著);

高次谐波(11 次及以上):偏差更大(±5%~±15%),甚至出现 “谐波分次误判”(如将 13 次谐波误判为 11 次);

总谐波畸变率(THDv/THDi):误差超 ±0.5%~±2%,导致谐波超标误告警或漏告警。

场景:工业高温车间(如炼钢车间,环境温度 50℃+),未补偿的装置可能将 THDv=4.8%(实际值)测量为 5.2%,误判为超出国标 5% 的限值。

3. 功率与功率因数:计算结果失真

影响机制:

功率计算依赖电压(U)、电流(I)的幅值和相位差(cosφ),温度漂移同时影响 U、I 的幅值精度和相位测量精度;

相位差测量依赖采样时钟同步,晶振温漂导致相位计算偏差(温度每变 10℃,晶振频率漂移约 ±1ppm,相位差误差增加 ±0.1°)。

具体表现:

有功功率(P):误差 ±0.5%~±3%,高温时因电压 / 电流幅值偏高 + 相位差偏差,可能导致功率测量值 “双重偏高”;

无功功率(Q):对相位差更敏感,误差可达 ±1%~±5%,影响无功补偿装置联动控制;

功率因数(cosφ):偏差 ±0.001~±0.01(如实际 cosφ=0.95,低温时可能测量为 0.942),导致功率因数考核误判。

4. 频率测量:微小偏移但影响暂态事件识别

影响机制:电网频率测量依赖晶振时钟作为参考,晶振温漂导致频率计数偏差。

具体表现:

频率测量偏差 ±0.01Hz~±0.05Hz(如实际 50.00Hz,高温时测量为 50.03Hz);

虽偏差微小,但会影响暂态事件(如电压暂降、暂态过压)的持续时间计算(时间 = 周期数 × 频率倒数),导致事件时长误差 ±1ms~±5ms。

5. 暂态事件监测:波形畸变与参数误判

影响机制:

暂态事件(电压暂降、暂态过压)的波形采集依赖高采样率和快速响应,温度漂移导致采样电路响应速度变慢、ADC 转换延迟;

传感器磁滞特性随温度变化,导致暂态波形前沿畸变、峰值捕捉偏差。

具体表现:

暂态峰值偏差 ±2%~±10%(如雷击过压实际峰值 311V,低温时测量为 295V);

波形畸变:暂态波形出现 “平台段” 或 “尖峰钝化”,影响事件类型识别(如将操作过压误判为暂态过压);

持续时间误差:暂态事件时长测量偏差 ±5ms~±20ms,影响故障溯源准确性。

6. 三相不平衡度:计算偏差

影响机制:三相电压 / 电流传感器的温漂不一致(如 A 相传感器温漂 + 0.3%,B 相 + 0.1%),导致三相数据偏差增大。

具体表现:

正常工况下(实际不平衡度≤1%),测量值可能增至 1.5%~2.5%,误判为电网不平衡;

实际存在不平衡时(如 3%),测量值可能偏差 ±0.5%~±1%,掩盖或夸大不平衡问题。

二、对硬件模块的间接影响(传导至测量数据)

1. 传感器模块(最核心受影响部件)

电压传感器(VT):变比误差随温度升高而增大,A 级传感器未补偿时温漂系数约 ±50ppm/℃(即温差 60℃时误差 ±0.3%);

电流传感器(CT):低温时铁芯磁滞损耗增加,导致小电流测量误差显著(如 10% 额定电流时,误差可达 ±1%~±2%);

测温传感器(如 LoRa 探头):自身温漂导致温度测量偏差 ±0.5℃~±2℃,影响设备过热预警。

2. 采样电路与 ADC 模块

精密电阻:普通金属膜电阻温漂 ±50~100ppm/℃,导致分压 / 分流精度下降;高温时电阻发热进一步加剧偏差;

滤波电容:陶瓷电容温漂 ±10%~±20%(-40℃~85℃),导致低通滤波效果变差,高频干扰易混入采样信号;

ADC 芯片:输入失调电压随温度变化(典型值 ±1~5μV/℃),导致微小信号采样偏差,影响小电流、低谐波含量测量。

3. 时钟与存储模块

实时时钟(RTC):温漂误差 ±1~5s / 天(未补偿),导致事件时间戳偏差,影响多装置同步数据对比;

存储介质(SD 卡 / SSD):高温(>60℃)时读写速度下降 30%~50%,甚至出现数据写入延迟,导致暂态波形数据丢失或错位。

4. 显示与通信模块(间接影响数据可读性)

本地 LCD 屏:低温(<-20℃)时屏幕黑屏、响应迟缓;高温(>70℃)时显示对比度下降,数据读取错误;

通信模块:高温导致无线模块(LoRa/NB-IoT)信号衰减,数据上传丢包率增加,间接导致远程查看的测量数据不完整。

三、温度干扰影响的关键特点

非线性与累积性:温漂并非完全线性(如低温时偏差增长快,高温时趋于平缓),且多个元器件的漂移会累积(如传感器 + 采样电路 + ADC 的偏差叠加),最终导致总误差远超单个部件的温漂。

与环境温度强相关:测量误差随环境温度变化呈现 “同步波动”—— 温度升高,误差增大(或偏移某一方向);温度稳定后,误差也趋于稳定,可通过这一特征区分 “温度干扰” 与 “电网实际异常”。

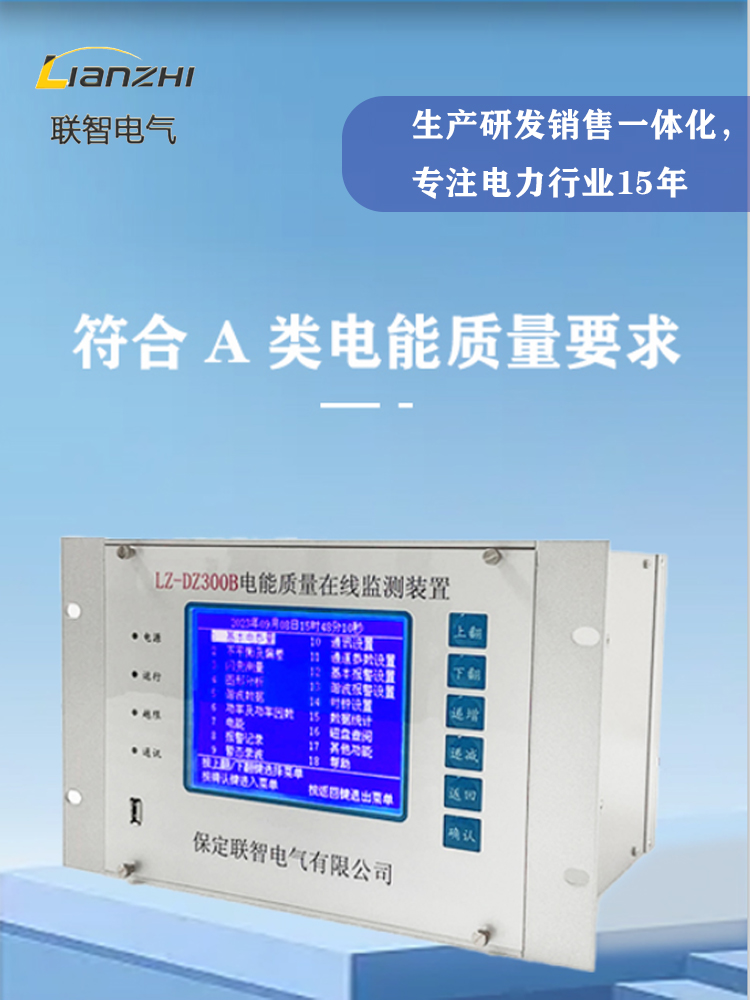

对 A 级装置影响更敏感:A 级装置要求测量精度 ±0.2%,而未补偿的温漂误差(±0.3%~±1%)已超出其精度限值,直接导致装置不符合国标要求;S 级装置(±1% 精度)在常温下影响较小,但高温 / 低温环境下仍可能超标。

可通过补偿缓解:经硬件(低温漂元器件、恒温设计)+ 软件(温漂模型修正)补偿后,A 级装置的温漂误差可控制在 ±0.05%~±0.2%,基本消除温度对测量数据的影响。

四、如何快速判断数据异常是否由温度干扰导致?

观察误差与温度的相关性:环境温度变化时,测量误差同步增大 / 减小,温度稳定后误差恢复,大概率是温度干扰;

对比三相数据:三相测量误差呈现 “一致性偏移”(如均偏高 0.5%),而非单一相异常,可能是温度导致的全局漂移;

排除其他因素:无电磁干扰(如变频器未运行)、接线正常、装置未过载,且数据异常仅在高温 / 低温时段出现。

总结

温度干扰对电能质量监测装置的测量数据影响是全面且量化的,核心集中在 “精度漂移、数据波动、计算偏差”,尤其对电压 / 电流幅值、谐波分析、功率计算的影响最显著,且高温 / 低温极值环境下会进一步加剧。

审核编辑 黄宇

-

电能质量

+关注

关注

0文章

1126浏览量

21919 -

在线监测

+关注

关注

1文章

1106浏览量

27883

发布评论请先 登录

温度干扰对电能质量在线监测装置的测量数据有哪些具体影响?

温度干扰对电能质量在线监测装置的测量数据有哪些具体影响?

评论