在机械传动系统调试中,丝杆支撑座的预压力直接影响传动精度与使用寿命。若预压不足易导致振动,预压过大则可能引发过热或部件损伤。如何通过科学方法精准测量预压力,成为调试工程师必须掌握的核心技能。

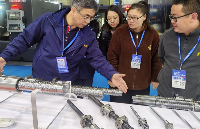

使用扭力计测量启动力矩:这是最常用且实用的间接测量方法,将扭力计安装在滚珠丝杆的端部,匀速、缓慢地旋转丝杆,并记录下启动丝杆持续旋转时所需的扭矩值。将此测量值与轴承制造商针对该型号和预压等级所提供的标准启动力矩范围进行比对,从而判断预压力是否适中。

通过监测轴承温升进行运行后评估:在施加预压力后,让丝杆组件在无负载状态下以中高速空运行30分钟左右,并立即使用红外测温枪监测固定端轴承座外壳的温度。如果温升过快或显著高于环境温度,则极有可能表明预压力施加过大,导致过度摩擦和发热,需重新调整。

利用专业传感器进行直接精确测量:对于极高精度的应用,可在轴承座与安装面之间加入微型压力传感器或使用经过特殊标定的测力垫圈。在锁紧安装螺栓的过程中,这些传感器可以直接读出施加在轴承座上的轴向压力,从而实现最直接、最精确的预压力测量和控制,但此法成本较高。

凭借经验手感初步判断异常状态:对于有经验的工程师,在最终锁紧轴承座后,可用于尝试转动丝杆,感受其阻力。理想的预紧状态应是转动平滑但能感觉到明显的阻尼感;如果感觉转动异常沉重或有卡滞感,则预压力可能过大;反之,如果感觉过于松动、存在间隙,则预压力不足。此法仅为粗略判断,需与其他方法结合使用。

严格遵循制造商提供的技术参数与规程:最可靠的方法是严格依据丝杆和轴承座制造商提供的技术文档进行操作。文档中通常会明确规定针对不同预压等级所对应的推荐启动力矩值或调整垫片的尺寸,遵守这些规范是确保预压力正确、避免设备损坏的根本保障。

综上所述,通过规范使用压力传感器、千分表等工具,并结合环境因素校准,可有效提升测量可靠性,调试人员需在实践中积累经验,方能实现预压力的“黄金平衡”。有其他的疑问或者选购需求欢迎联系我们科士威传动传动咨询!

-

传动系统

+关注

关注

2文章

163浏览量

15678

发布评论请先 登录

丝杆支撑座调试中的数据校准与误差控制

丝杆支撑座调试中的数据校准与误差控制

评论