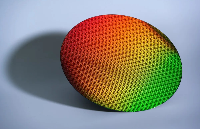

12寸晶圆(直径300mm)的制造工艺是一个高度复杂且精密的过程,涉及材料科学、半导体物理和先进设备技术的结合。以下是其核心工艺流程及关键技术要点:

一、单晶硅生长与晶圆成型

高纯度多晶硅提纯

原料为沙子提取的高纯度二氧化硅,经化学气相沉积(CVD)等工艺提纯至“11个9”(99.999999999%)。

挑战:杂质控制要求极高,微小颗粒即可导致芯片失效。

单晶硅锭生长

直拉法(CZ法):将多晶硅熔化后,通过旋转提拉单晶籽晶形成圆柱形硅锭(直径300mm),成本低但可能引入氧杂质。

区熔法(FZ法):局部加热熔化硅棒,纯度更高(适用于功率器件),但成本昂贵且难以制备大尺寸晶体。

晶圆加工

切片:用金刚石线锯将硅锭切割为厚度约700-750μm的薄片。

研磨与抛光:通过化学机械抛光(CMP)使表面平整度达纳米级(误差≤2nm),相当于头发丝的1/5万。

边缘处理:对晶圆边缘进行倒角,防止应力集中导致崩裂。

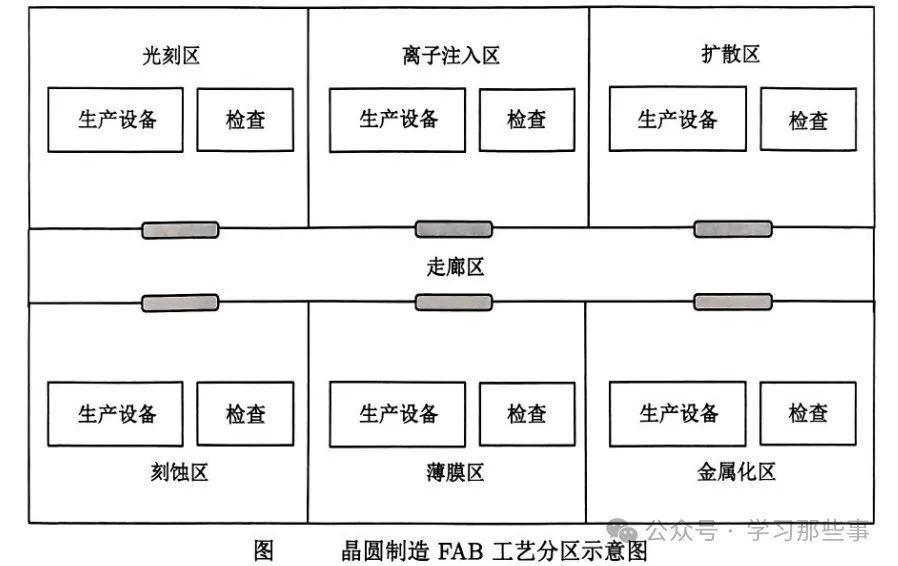

二、核心前道工艺:电路制造

氧化与掺杂

热氧化:在800–1200℃高温下生成二氧化硅(SiO₂)绝缘层,厚度可控(数百纳米)。

离子注入/扩散:掺入硼(P型)或磷(N型)元素,形成半导体区域,掺杂浓度需精确至ppm级别以避免性能波动。

光刻与刻蚀

涂胶:旋涂光刻胶(Photoresist),厚度均匀性直接影响图案精度。

曝光:使用深紫外光(DUV)或极紫外光(EUV)投影电路图案。其中EUV支持5nm以下制程,但全球仅ASML可生产该设备。

显影与刻蚀:溶解未曝光部分的光刻胶,再通过等离子体干法刻蚀或化学液湿法刻蚀,在硅片上形成沟槽或孔洞。

去胶:清除残留光刻胶,准备下一层电路加工。

薄膜沉积

采用化学气相沉积(CVD)或物理气相沉积(PVD)在晶圆表面沉积金属(如铜、钨)或介质层(如氮化硅),构建多层互连结构2。

三、关键支撑技术

缺陷控制

每片晶圆需检测≥0.1μm的颗粒,数量标准为<100颗/cm²。使用激光散射仪、原子力显微镜(AFM)实时监控。

设备国产化突破

中国已实现部分关键设备自主化,如西安奕斯伟研发的单晶生长炉可拉制2.1米长、300mm直径的硅棒,支持28nm以下先进制程。

12寸晶圆制造是半导体产业链的尖端集成,融合了材料纯度极限、纳米级微缩加工和超净环境控制。随着中国大陆产能加速扩张(预计2025年占全球12寸晶圆产能超30%),全球半导体格局正经历深度重构。

审核编辑 黄宇

-

12寸晶圆

+关注

关注

1文章

5浏览量

2268

发布评论请先 登录

12寸晶圆的制造工艺是什么

12寸晶圆的制造工艺是什么

评论