【博主简介】本人“爱在七夕时”,系一名半导体行业质量管理从业者,旨在业余时间不定期的分享半导体行业中的:产品质量、失效分析、可靠性分析和产品基础应用等相关知识。常言:真知不问出处,所分享的内容如有雷同或是不当之处,还请大家海涵。当前在各网络平台上均以此昵称为ID跟大家一起交流学习!

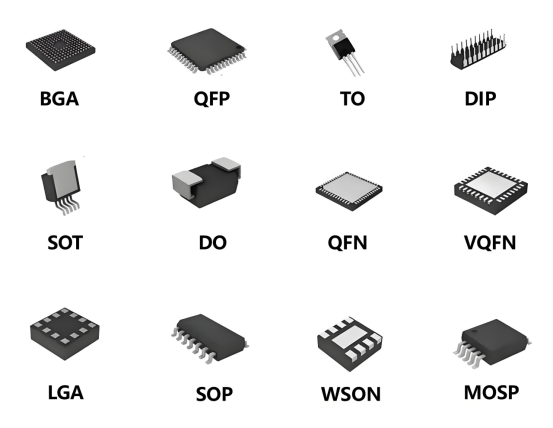

半导体集成电路引线键合是集成电路封装中一个非常重要的环节,引线键合的好坏直接影响到电路使用后的稳定性和可靠性。随着整机对电路可靠性要求的提高引线键合不再是简单意义上的芯片与管壳键合点的连接,而是要通过这种连接,确保在承受高的机械冲击时的抗击能力。

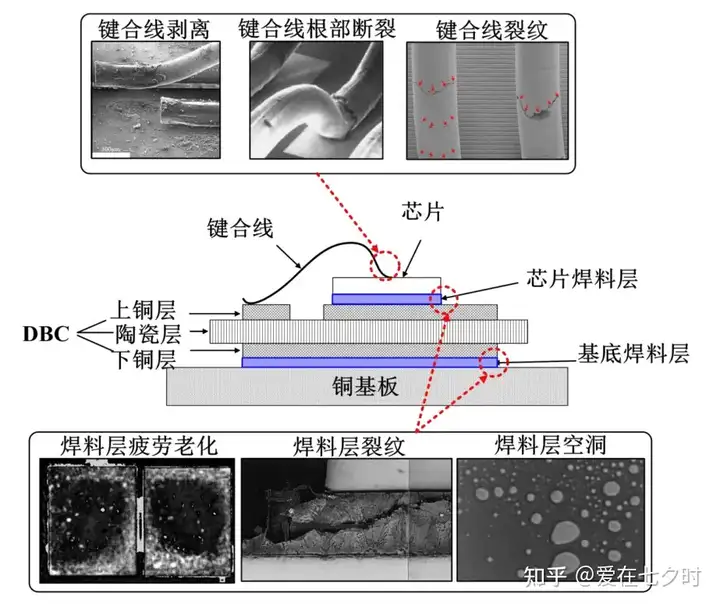

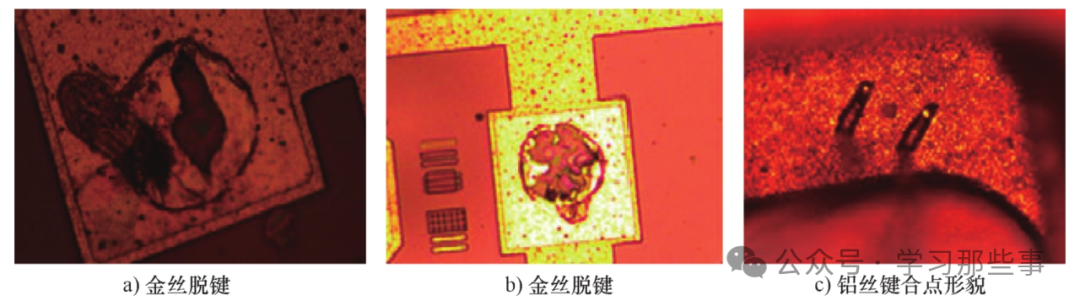

引线键合是芯片与外部链接体之间互接最常见和最有效的连接工艺。引线键合的失效会使相应的引脚失去功能,从而使器件失效,是超大规模集成电路常见的失效形式。引线断裂的常见方式一般分为三类:引线在键合点的非颈缩点处断裂;引线在键合点的颈缩点处断裂;脱键。

一、引线键合工艺介绍

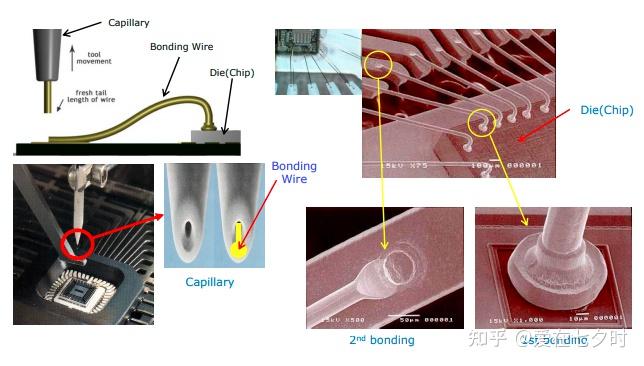

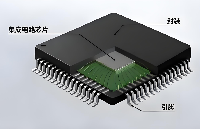

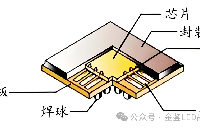

引线键合(Wire Bonding)是半导体封装中重要的工艺技术之一,目的是将金属引线的两端分别与芯片和管脚焊接从而形成电气连接。在键合过程中,引线在超声能量、压力或热量的共同作用下,与焊盘金属接触并发生原子间扩散而达到键合的目的。

金(Au)丝引线键合是引线键合工艺的一种,它是一种通过超声振动和键合力的共同作用,在基板加热或金(Au)丝加热的情况下,将金(Au)丝引线分别键合到芯片焊盘和基板引脚上,以实现芯片与基板电路间物理互连的方法。

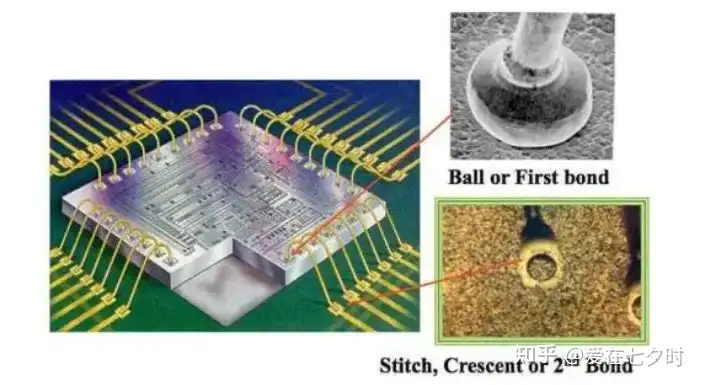

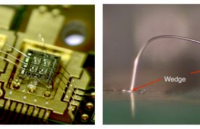

金(Au)丝引线主要有两种引线键合技术,金(Au)丝球键合(ball bonding)和金(Au)丝楔形键合(wedge bonding)。两种引线键合技术的基本工艺步骤都包括:在芯片表面进行第一焊点焊接、形成连通两点的线弧、在引线框架或基板上形成第二焊点。其不同之处在于金(Au)丝球键合第一焊点在焊接前通过电子打火会形成一个焊球(free air ball-FAB),同时,由于金(Au)丝烧球后形状为圆型,具备多方向焊接的功能。因此,出现了更为灵活的压球键合和垫球键合的方法。

据统计,在半导体微电子封装中,半导体器件的失效约有1/4 至1/3 是由芯片互连引起。金(Au)丝引线键合导致的失效和可靠性降低,带来的损失远大于其工艺本身的损失。通过对金(Au)丝引线键合工艺失效模式的研究,分析影响金(Au)丝引线键合失效的各种因素,提出的解决措施有助于整个封装工艺的质量提升、生产效率提高和产品成本降低。

二、引线键合的分类

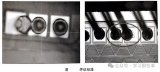

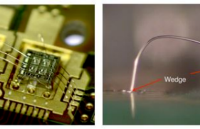

引线键合根据其工艺特点分为超声键合、热压键合和热超声键合三种。超声键合是指超声波通过楔型劈刀Wedge 引导金属线使其压紧在金属焊盘上,再由换能器输入一定频率、一定振幅并平行于接触平面的超声波脉冲,使劈刀发生水平方向的弹性振动。同时再施加向下的压力,使得劈刀在这两种力作用下带动引线在焊盘金属表面迅速摩擦,引线受能量作用发生塑性变形从而完成焊接。由于超声键合的劈刀采用楔型劈刀且无需加热,采用的金属丝一般是较易发生塑性变形的硅铝丝,所以这种键合又称为铝丝楔焊。

热压键合是指金属线通过预热至300~400 ℃的氧化铝或碳化钨等耐火材料所制成的空心圆管状劈刀,再以电火花或氢焰将金属线烧熔并利用熔融金属的表面张力效应在金属线的末端形成球状,键合头再将金属球下压至已预热至150~250 ℃的第一金属焊盘上进行球形结合(Ball Bond)的一种键合方式。这种键合方式利用热能使金属软化,同时通过较大的压力以形成金线与焊盘间的紧密连接,但不涉及超声波能量,所以又称之为热压球键合。

热超声键合是超声键合和热压键合结合后的一种混合键合方法,其工艺方法更加多样,它可以使用球焊劈刀也可以使用楔焊劈刀,同时加热的方式也可以采用劈刀加热或基板加热。热超声键合所用的导电丝主要有金(Au)丝和铜丝,目前使用最多的是金(Au)丝。键合金(Au)丝一般采用纯度为99.99%、线径为18~50 μm 的高纯度合金金(Au)丝。由于金(Au)丝具有电导率大、耐腐蚀、韧性好等优点,广泛用于小功率器件和集成电路封装。

由于热超声键合具备诸多优势,目前已基本取代了超声键合和热压键合,成为引线键合的主流键合工艺,目前市场约占90%。根据市场对产品键合的不同要求,又将热超声键合工艺细分为金(Au)丝球键合工艺和金(Au)丝楔焊键合工艺两种。

1、金(Au)丝球键合工艺过程

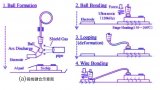

金(Au)丝球键合是将金(Au)丝通过过线管和线夹再穿入键合机毛细管劈刀(球焊劈刀) 并到达其顶部(通过送线机构预留一定长度的线尾),利用键合机负电子高压打火(-3 600 V 或-4 500 V)击穿空气并产生电火花以融化线尾,在表面张力作用下形成标准的球形(球直径一般为线径的2~4 倍)。紧接着下降劈刀搜索焊点,在适当的压力和超声时间内将金(Au)球压在电极或芯片上,完成第一焊点的键合。然后劈刀拉弧线后运动到第二焊点焊盘位置下压,通过球焊劈刀的外壁对金(Au)丝施加压力完成第二焊点,之后扯线使金(Au)丝断裂,劈刀通过线夹送出尾线并提升至打火位置,再次打火成球并形成键合循环的工艺过程,如下图所示:

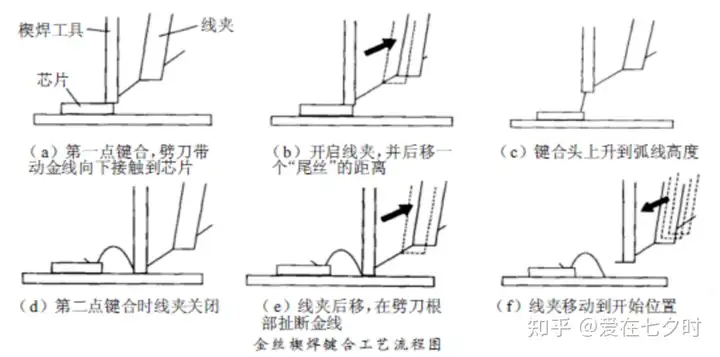

2、金(Au)丝楔焊键合工艺过程

金(Au)丝楔焊的键合工艺首先是将金(Au)丝通过过线管和线夹再穿入键合机楔焊劈刀并到达其顶部(预留的线尾长度一般为1~2 mm)。然后劈刀下降到第一键合点,键合机探测到劈刀与压焊面的接触后启动超声波换能器,根据参数设定的超声功率和压力以及超声波发生的时间,对第一键合点进行键合。第一焊点键合完成后,键合头抬起并将劈刀上升到键合线弧的顶端进行拉弧(在劈刀上升和下降过程中线夹处于打开状态)。拉弧结束后,劈刀下降,从劈刀中伸出的引线首先接触到压焊面。当劈刀继续向下移动时,键合压力进行反馈,超声波换能器作用并形成第二压焊点。二焊完成后,线夹关闭并扯断金(Au)丝,之后线夹送线,劈刀从压焊面上升到适当的高度,按照可调的送线线长和时间间隙留出尾丝,并循环进行第二次键合,如下图所示:

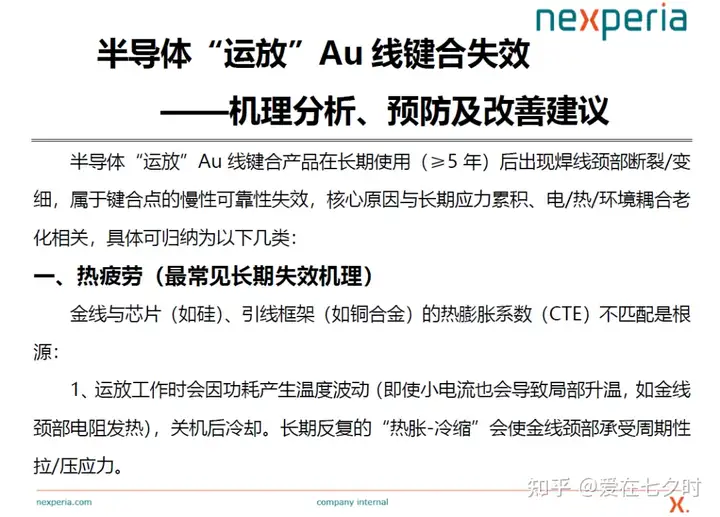

三、半导体“运放”金(Au)丝键合失效——机理分析、预防及改善建议

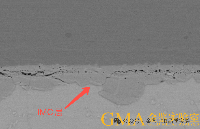

本章节主要跟大家分享的是:半导体“运放”金(Au)丝键合失效——机理分析、预防及改善建议。我们以半导体”运算放大器“产品的金(Au)丝键合在长期使用(≥5年)后出现焊线颈部断裂/变细为例,下面是分享的内容:

因为本PPT章节太多,剩下部分如有朋友有需要,可私信我邀请您加入我“知识星球”免费下载PDF版本。注意:此资料只可供自己学习,不可传阅,平台有下载记录,切记!欢迎加入后一起交流学习。

四、金(Au)丝引线键合常见问题和解答

1、Q:导致金(Au)丝焊球颈部变细的可能原因是什么?

A:金(Au)丝颈部变细,其主要机理是材料质量迁移。在特定条件下,金属原子会从高应力区域向低应力区域移动,导致局部变细甚至断裂。主要原因如下:

(1) 电迁移

这是最可能的主要原因。 当导线中通过高电流密度时,导电电子与金属原子发生动量交换,驱使金属原子沿电子流方向迁移。

颈部是薄弱点: 在焊球颈部,由于几何形状的突然变化,电流密度和焦耳热集中,同时晶格结构也不如线身均匀,因此这里成为电迁移的起始点和重灾区。

表现: 原子从阴极(电子流出端)向阳极(电子流入端)迁移,导致阴极区域(通常是颈部)形成空洞、变细,而阳极区域可能产生小丘,甚至导致短路。

5年时间因素: 电迁移是一个累积性的长期失效过程,与电流密度和温度呈指数关系。5年的通电时间完全足以让电迁移在设计余量不足或工况恶劣的产品上显现出来。

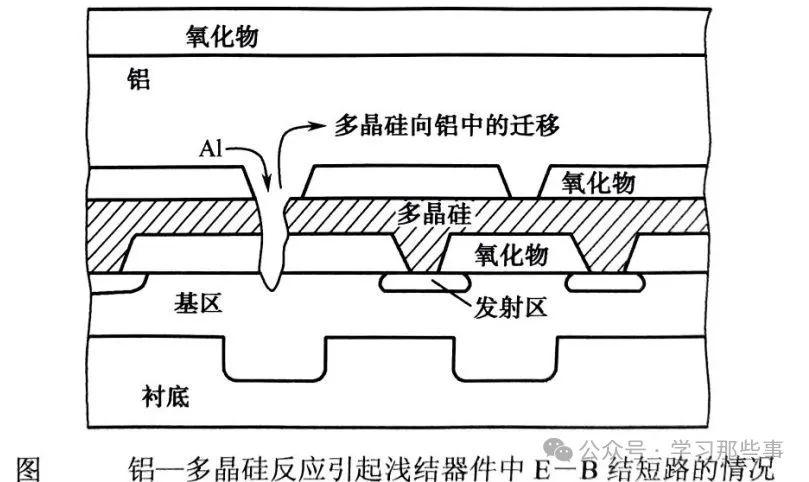

(2) 热机械疲劳 + 柯肯德尔效应

温度循环: 产品在客户端使用期间,会经历无数次的开机、关机、负载变化导致的温度循环。由于金、芯片铝垫、封装塑料等材料的热膨胀系数不匹配,在颈部会产生周期性的剪切应力。

柯肯德尔效应: 在金-铝焊球界面,金和铝原子会相互扩散,但扩散速率不同(通常金原子扩散慢,铝原子扩散快)。经年累月后,会在界面处形成柯肯德尔空洞,导致界面阻抗升高,局部发热加剧,进一步加速了颈部的退化过程。虽然这更常导致界面失效,但会加剧颈部作为机械薄弱点的应力集中。

2、Q:封装出货时是否存在此异常的可能性?

A:可能性极低,基本可以排除: 颈部变细是一个长期、累积性的损伤过程。在出厂时,即使是键合工艺稍有不佳(如弧度、形状不完美),也只会是潜在的薄弱点,而不会出现“明显的变细”。出厂测试(如电性能测试)无法探测到这种微观结构的初期变化,所以,理论上存在的极低可能性。

如果键合工艺参数严重不当(如超功率键合),导致颈部在成型时就已有微观裂纹或晶格损伤,这会大大加速后期使用中的电迁移和疲劳过程,导致在5年这个时间点提前失效。

但一般来说,这种严重的工艺问题会在工厂的内部分析或早期寿命测试中被发现,不会等到5年后。

结论: 更大的可能性是,出货时键合点本身是完好的,但可能处于设计或工艺规范的“边缘”状态。在客户端的长期使用条件下,这个“边缘”点成为了失效的突破口。

3、Q:客户端使用的可靠性原因是什么?

A:如果原因是后期使用导致的,那么根本原因在于工作条件超出了产品设计的可靠性裕量。最核心的原因:高温 + 高电流:

(1)环境温度过高: 产品被用在通风不良、环境温度高的设备中。

自发热严重: 芯片本身功耗大,散热设计不良,导致结温持续居高不下。电迁移的速率与温度呈指数关系(遵循布莱克方程),温度每升高10-20°C,寿命可能减半甚至更多。

(2)电流过大: 客户的实际应用电流可能超过了设计值,或者存在频繁的电流脉冲/浪涌,导致电流密度超标。

(3)其他因素:

频繁的功率循环: 导致剧烈的温度变化,加速热机械疲劳。

电压波动: 不稳定的供电电压可能带来意外的电流冲击。

4、Q:继续使用的失效风险概率有多大?

A:失效风险非常高,且会随时间推移急剧上升。

(1)失效模式

完全开路: 这是最直接的失效模式。当颈部细到无法承载电流时,会熔断或彻底断开,导致产品功能完全丧失。

性能退化: 在完全开路之前,变细的颈部电阻会增大,导致局部发热更严重,可能引起产品参数漂移(如输出电压不准、信号失真等)。

瞬时故障: 在热胀冷缩或振动下,即将断裂的颈部可能产生时通时断的现象,导致产品工作不稳定。

(2)风险概率

由于已经发现了普遍性的颈部变细(“不同程度”意味着所有金(Au)丝都进入了退化期),这说明失效机理是系统性的,而非个别偶然。

这意味着同一批次、同一型号、在相似条件下使用的产品,都面临着极高的失效风险。

失效的时间取决于变细的严重程度和后续的工作条件。可能在未来几个月到一两年内,就会出现批量性的失效。

(3)总结

根本原因判断: 综合来看,由客户端长期使用中的“电迁移”为主导,叠加“热机械疲劳”所导致的颈部变细,是可能性最大的根本原因。 其驱动因素是高结温和高电流密度。

五、写在最后面的话

金(Au)丝引线键合在半导体行业的应用极其广泛。作为目前半导体封装内部连接的主流方式,引线键合技术不断改进适应了各种半导体封装新工艺和新材料的挑战。

本文主要针对金(Au)丝引线键合失效的主要因素进行分析,并特别以“运放”Au线键合失效为例介绍了金(Au)丝键合技术的基本原理和工艺过程,并通过对引起金(Au)丝引线键合失效的原因进行了详细分析,以问答的方式分享了改进金(Au)丝引线键合失效的解决办法。

参考文献

1. 中国电子学会生产技术学分会.微电子封装技术[M].合肥:中国科技大学出版社,2003.22-23.

2. 晁宇晴,杨兆建,乔海灵.引线键合技术进展[J].电子工艺技术,2007,28(4):205-210.

[3]李元升.引线键合机工艺技术分析[J].电子工业专用设备,2004,33(3):78-81.

4. 马鑫、何小琦.集成电路内引线键合工艺材料失效机制及可靠性[J].电子工艺技术,2001(9):22-55.

5. 刘恩科,朱秉升,罗晋升,半导体物理[M].北京:国防出版社,2008.

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29978浏览量

257970 -

封装

+关注

关注

128文章

9139浏览量

147861

发布评论请先 登录

半导体封装Wire Bonding (引线键合)工艺技术的详解;

半导体封装“焊线键合(Wire Bonding)”线弧相关培训的详解;

半导体“楔形键合(Wedge Bonding)”工艺技术的详解;

探秘键合点失效:推拉力测试机在半导体失效分析中的核心应用

什么是引线键合?芯片引线键合保护胶用什么比较好?

铜线键合IMC生长分析

引线键合检测的基础知识

带你一文了解什么是引线键合(WireBonding)技术?

半导体“金(Au)丝引线键合”失效机理分析、预防及改善的详解;

半导体“金(Au)丝引线键合”失效机理分析、预防及改善的详解;

评论