热传导路径的退化是功率半导体封装最常见的失效机理之一。通常情况下,在界面接触区域,由于构成散热路径的不同材料之间的热膨胀系数不同,因而会产生热机械应力,从而引发焊接疲劳并导致裂缝。使用Simcenter Micred T3STER硬件进行瞬态热测试,是对功率半导体封装中的热传导路径进行界定的一种常用方法。

正文

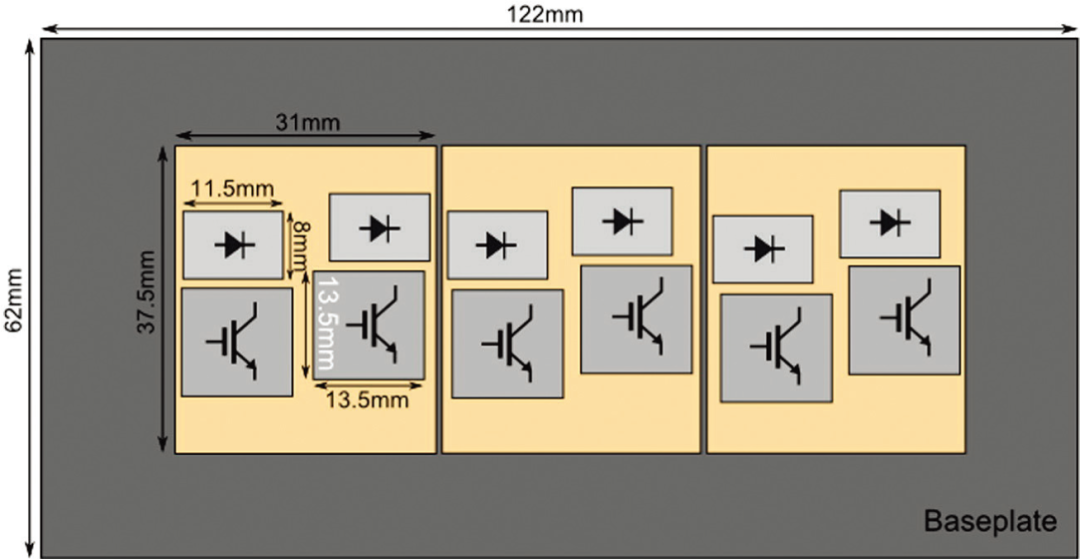

此类测试中的热流路径可表示为一个等效的电阻-电容Cauer类型的模型。Simcenter Micred T3STER使用瞬态热阻抗曲线并借助结构函数曲线作为一种无损评估技术,来检测热传导路径中的结构缺陷。在本工作中,一个传统的1200V/200A绝缘栅双极晶体管IGBT)功率模块的基底-基板的焊接层通过主动的功率循环测试发生了退化,结构函数曲线上的结-壳热阻Rthjc和裂缝面积与通过扫描声学显微镜(SAM)估算的裂缝和未连接面积进行比较。在功率循环测试中的多个阶段每隔一定间隔去执行SAM成像,以观(察焊接层的逐渐退化。被测功率模块(参见图1)是一个现货的3相IGBT模块,包含3个安装在铜基板上的基底片,每个基底片上有2个IGBT芯片和2个独立的二极管1。

图 1.功率循环测试中所用的被测功率模块(左侧)与Simcenter Micred Power Tester设备(包含Simcenter Micred T3STER)(右侧)的布局

该IGBT模块安装在冷板上,并采用25μm厚的Kapton薄膜作为冷板与基板之间的界面材料。此薄膜的用途是增加壳-环境热阻,以便在基底-壳的界面实现温度摆动,相比其它的失效机理,这样可以加速基底安装下面的焊接层退化。所有的IGBT均施加门极-发射极电压VGE=15V的偏压,以便在模块的三个分支之间共用循环电流IC以及测量电流IM。集电极-发射极电压VCE是整个模块的全局测量值,它代表三个分支的“平均”测量值。在恒定的测试电流IM=200mA下,使用校准曲线TJ=f(VCE)来计算结温TJ。循环电流IC通过Simcenter Micred Power Tester硬件进行调节,以保持恒定的ΔTJ=120K;此时,根据VCE估算得出TJmax=140°C,TJmin=20°C,将水温保持在20°C,加热时间和冷却时间分别固定为50秒和60秒。这样在基底获得了70K的ΔT,此时Tmax=90°C,Tmin=20°C。

功率循环测试启动时初始循环电流IC=236A该电流产生PD=704W的功耗。在测试期间,由于焊接疲劳的原因,热阻逐渐增大,通过调节循环电流来保持恒定的ΔTJ。在上述条件下,焊线掉落并非主要机理,基底安装下面的焊接层在发现任何焊线掉落之前发生的退化被观察到。每隔1000个循环定期暂停功率循环测试,此时通过Simcenter Micred Power Tester对系统执行瞬态热测试。测试期间,共计获得17个瞬态热测试测量值。

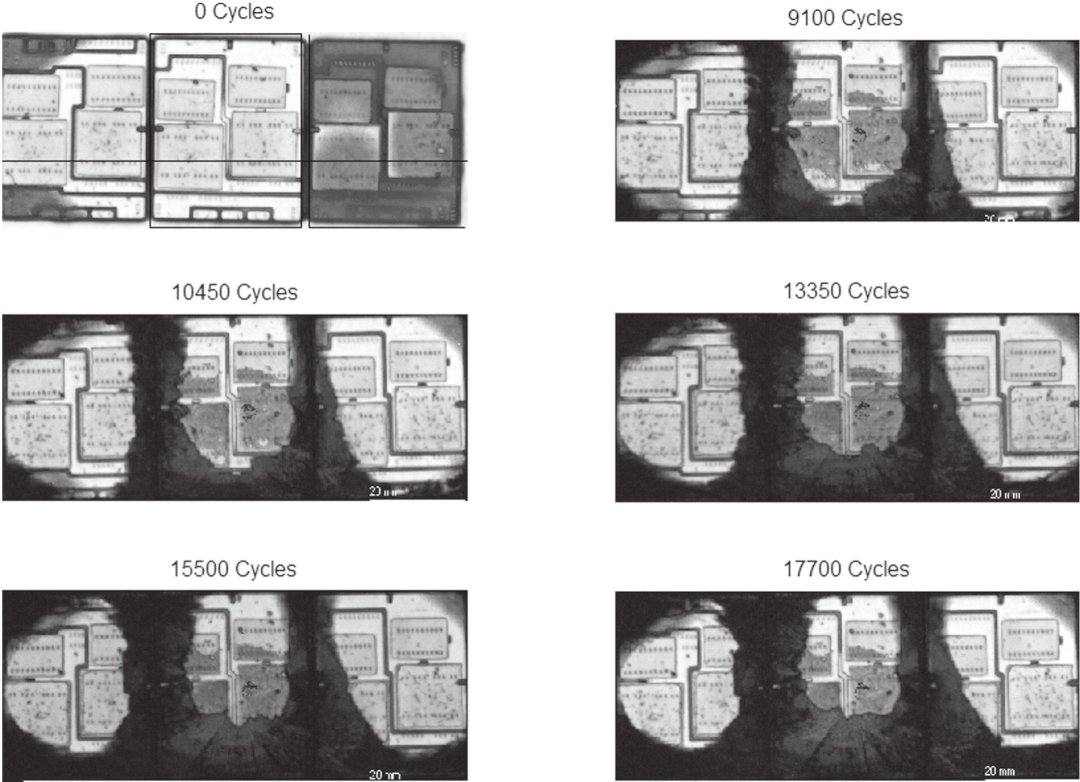

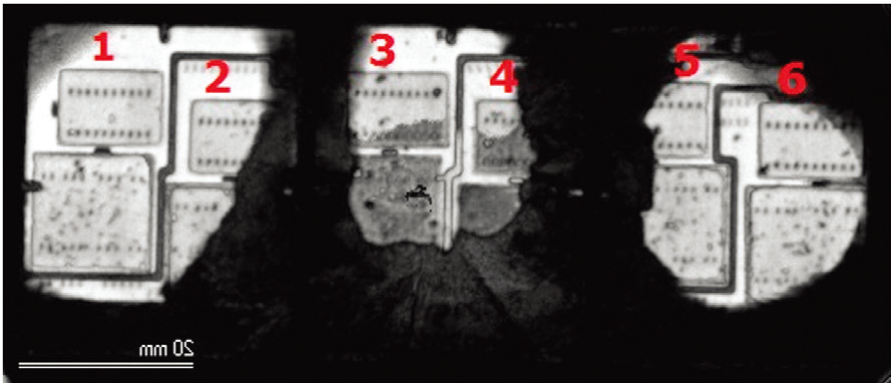

使用PVA TePla AM300设备,在功率循环测试期间执行SAM特征化描述。扫描声学显微镜是一种无损技术,允许我们对样品的内部特征成像,并检测到亚微米厚度的不连续和空洞。它通过反射的超声回波生成2D灰度影像。任何内部材料层的缺陷都会导致结构不连续并阻断超声信号,使其无法穿过缺陷区域以下的层。

图 2.在功率循环测试期间,不同循环次数下的扫描声学显微镜(SAM)影像。

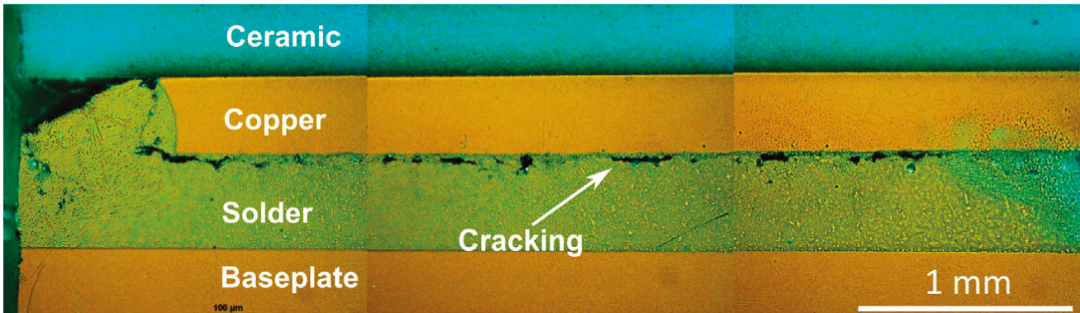

因此,基底焊接层中的缺陷会导致从芯片级获取的C-Scan影像中出现黑色阴影(图2)。通过这种方法,使用C-Scan影像获取连接区域与不连续区域之间清晰的界限。但是,SAM影像可能无法明确指示结构内确切的缺陷位置,因此有必要进行相关的合金层切片分析。功率循环测试在17700个循环后终止,至此,结-环境总热阻Rthja相比其原始值增大了14%。经检查,所有IGBT器件仍保持正常的电气功能。完成最终的SAM观测后,进行合金层切片分析,并在光学显微镜下进行检查,以确认退化模式。

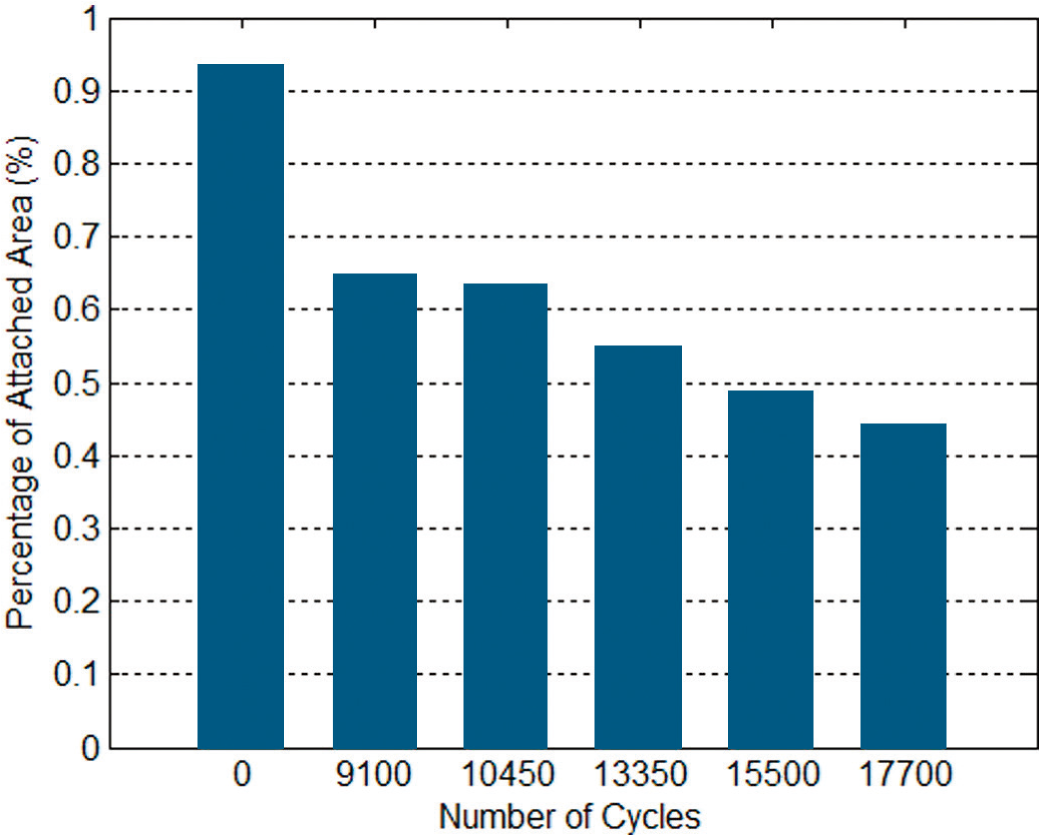

在进行功率循环之前,对初始状态下的IGBT模块成像。在此阶段,内部层中未观察到任何裂缝或空洞(图2)。在9100、10450、13350和15500个循环后分别中断功率循环测试,以便进行SAM成像。在17700个循环后,测试终止并执行最终扫描。连接面积的百分比计算公式为:连接面积(%)=白色像素数量/像素总数。图3显示了循环测试期间不同循环数对应的焊接层连接面积估算值。在零循环,连接面积的估算值为93%。这是因为处理算法将不同基底之间和铜迹线之间的隔离线以及与引线键合覆盖区域识别为黑色(裂缝)像素。无论如何,此特征不会影响观测到的趋势,因为它在其余的图像中保持不变。随着循环次数的增加,裂缝在焊接层中传播,导致连接面积逐渐减少,直到17700个循环后降至43%。

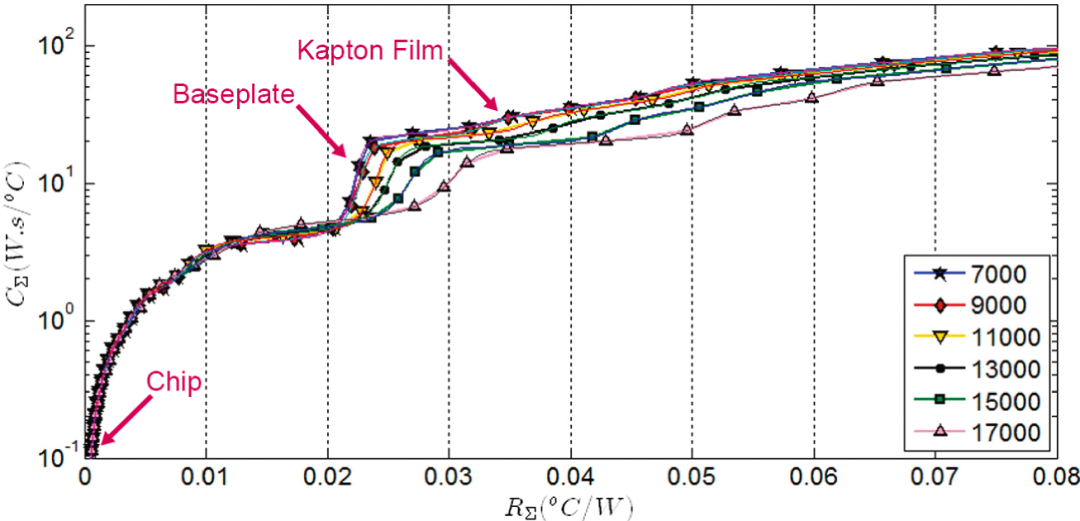

图4显示了结构函数随循环数的增加而发生的变化。随着循环次数的增加,曲线沿X轴向右移动,因此这一变化表现为热阻不断增大。该变化始于基板区与基底之间的界面,在这里可以辨识到沿X轴方向的膨胀。然而,单凭这张图很难断定焊接界面区域出现裂缝的确切位置。

图 3.在循环测试期间通过SAM影像获得的焊接层连接面积估算值。

图 4.Simcenter Micred T3STER积分结构函数显示了随着循环数增加不同材料层的热量累计。

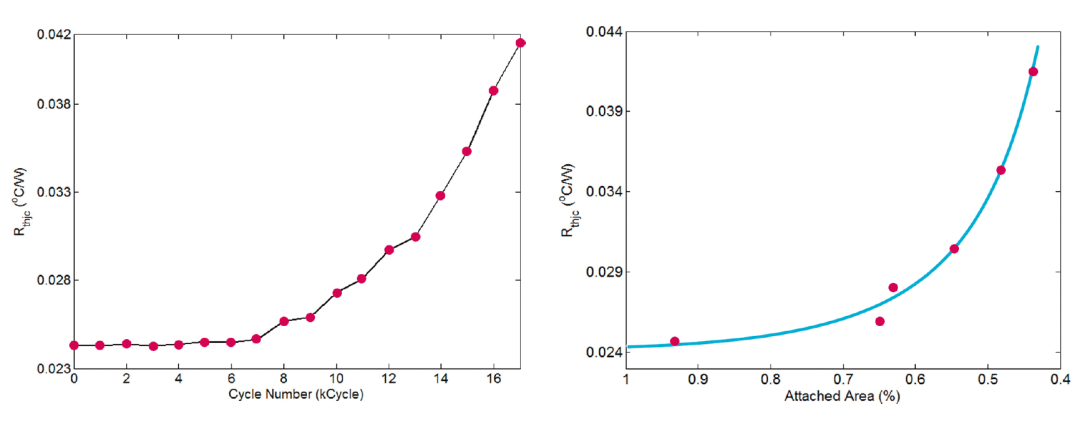

图 5.结壳热阻Rthjc在功率循环期间由于焊接疲劳而发生的变化及其与该层横截面连接面积的关系。

通过结构函数可以测量到基板区结束和Kapton薄膜区域开始前的结壳热阻Rthjc。图5显示了Rthjc作为循环次数函数的Rthjc。可以看到,Rthjc在8000个循环前保持不变,自此之后,才开始逐渐增大,直至测试结束。Rthjc相对其原始值,据估算约为0.024°K/W,总增量约为70%。此增量源于基底-基板界面的焊料裂缝,图6所示的合金层切片分析结果也证实了这一点。

图 6.合金层切片影像显示了基底-基板界面因功率循环而产生的裂缝。

图5还显示了在7000、9000、11000、15000和17000个循环时测得的Rthjc值,并标绘为相对图2中的SAM影像所估算的连接面积百分比的函数。可以看到,随着连接面积的减少,热阻快速增加。在图5中还应注意到,结构函数对结构缺陷的灵敏度依赖于半导体芯片与缺陷的相对位置。也就是说,其对位于芯片正下方的缺陷具有较高的灵敏度,因为缺陷对芯片具有直接的热影响,而远离芯片的缺陷将导致对该缺陷的结构函数具有较低的灵敏度。这也是结构函数在基底-壳焊接层的裂缝达到35%之前没有显示任何变化的原因。焊料的裂缝始于基底的边角位置,最初对半导体芯片到散热器的散热路径影响很小。随着裂缝不断向基底中央扩展,热流路径受到阻碍,这时结构函数才开始显示缺陷的存在。

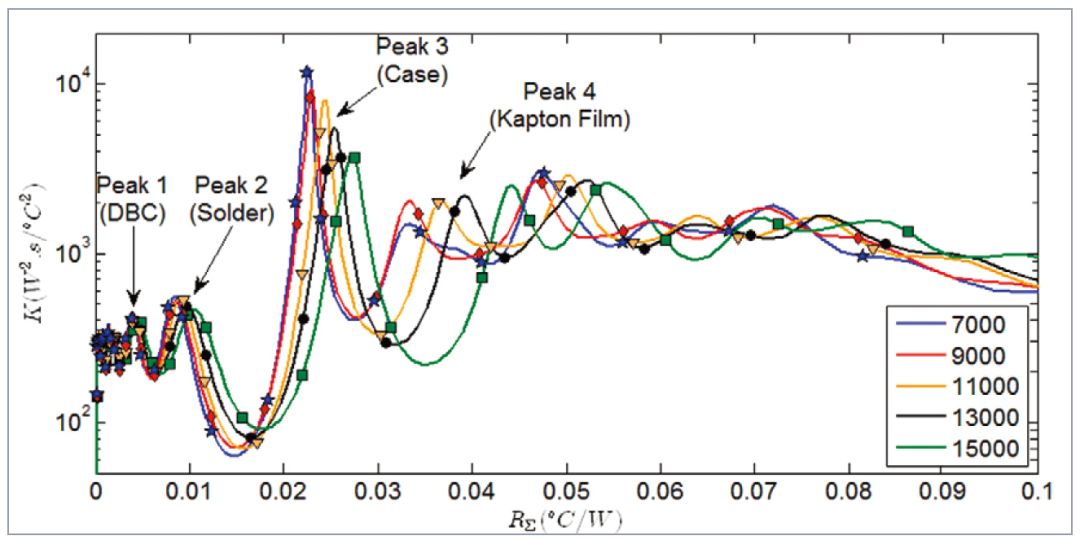

图 7.功率循环测试期间的Simcenter Micred T3STER微分结构函数。不同的峰值指示不同的层(如图所示)。

图7显示了Simcenter Micred Power Tester 7000个循环到15000个循环之间的T3Ster微分结构函数K(RΣ)。此绘图中的每个峰值表示一个具有不同横截面积的新材料层。峰值幅度的减小表示与该峰值相关的层的横截面积减小。峰值位置沿X轴的偏移指示了该层热阻的变化。因此,可以确定各个层的热阻。此外,如果材料属性已知,还可以确定厚度。最明显的峰值是峰值3,它与基板层相关。其他峰值显示与热量流经的不同材料相关。最明显的变化可以从峰值2和3被观察到,它们一直在减小。另一方面,峰值1和4几乎保持恒定的幅度。幅度减小表示DBC基底与基板之间的分界处的焊接层横截面积减小。与此伴随的是焊接层热阻的增大,峰值2和峰值3沿X轴正向的位置偏移表明了这一点。

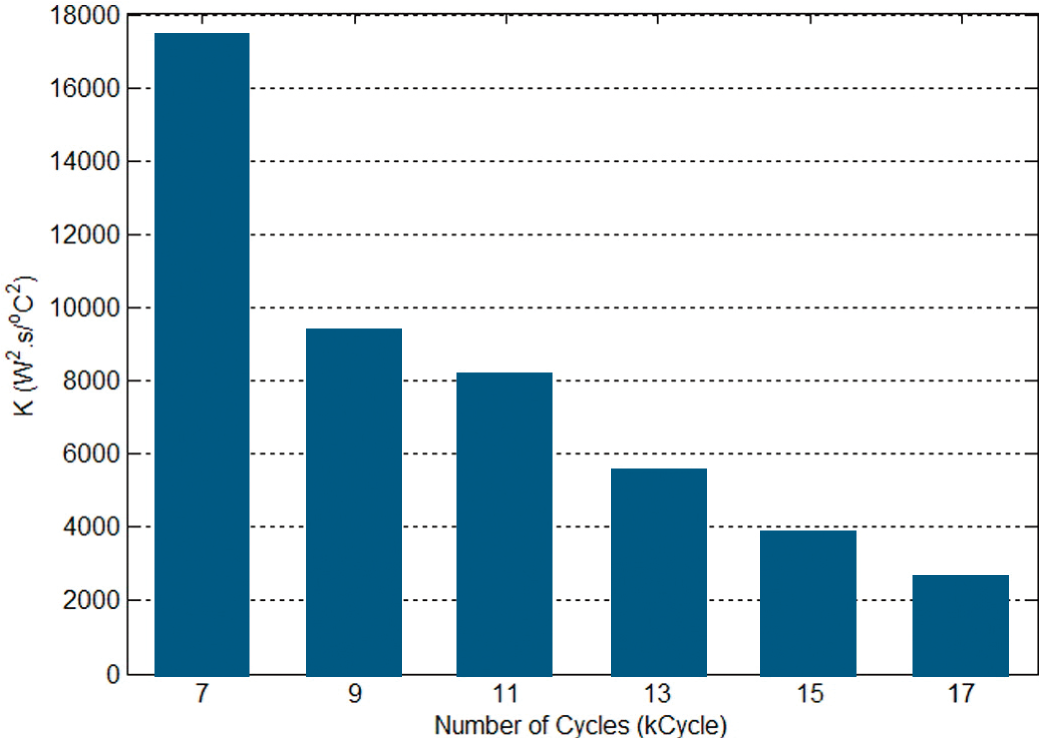

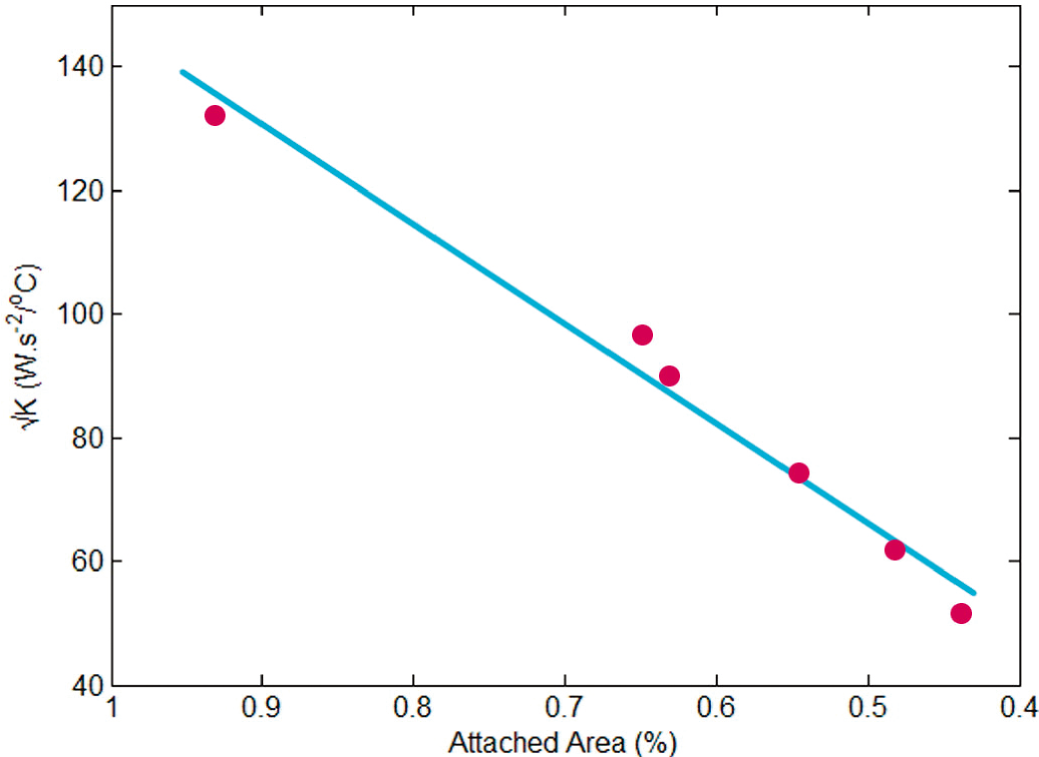

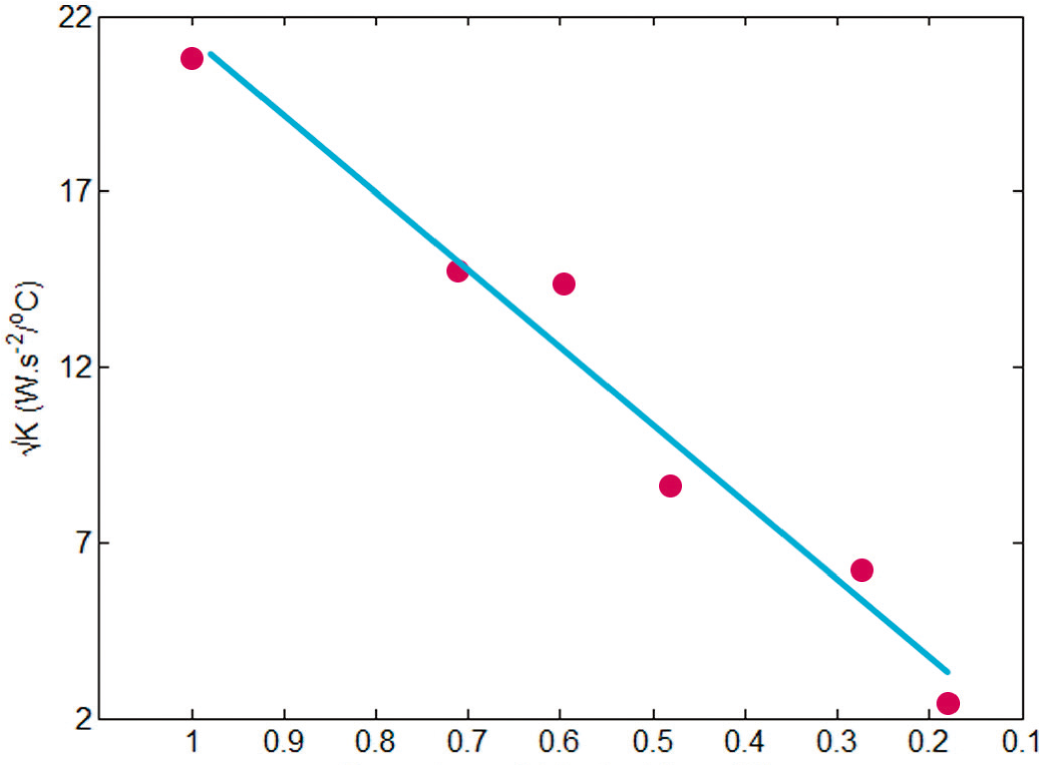

可以标绘Simcenter Micred Power Tester微分结构函数(图7)中的峰值3(即壳)的K值与循环数之间的关系,如图8所示。随着功率循环数的增加,该K值明显减小,这表示横截面积减小。为了揭示这两个数值之间的关系,我们将之前通过SAM影像估算的横截面积与Simcenter Micred Power Tester微分结构函数给出的K值进行了比较。二者之间的关系如图9所示,不难看出,K值与横截面积的平方呈线性关系。这与我们已经求出的理论关系1相一致,也是本研究的一项重要发现。

图 8.壳区域的K值在功率循环测试过程中表现了稳定的下降,表明横截面积持续减小。

图 9.微分结构函数在基板区给出的K值 – 它与焊接层横截面积分数的平方具有线性相关性。

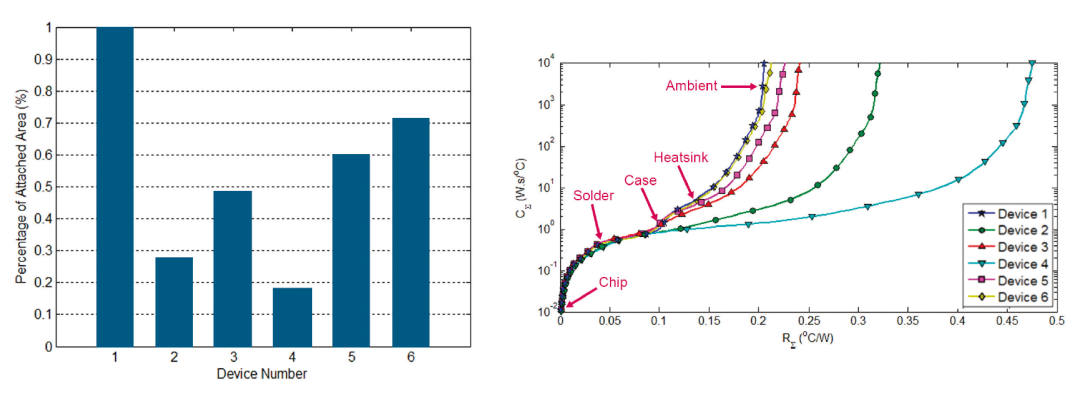

现在,我们来看一下被测模块中的各个IGBT,所有IGBT在经过17700次功率循环测试后仍可正常工作。测试至此,SAM影像显示,各个IGBT器件下面均存在不同程度的不连续。因此,进行了一项研究,以检查除整体模块之外,在各个IGBT芯片的结构函数中能否观察到热流路径的这种不均匀性。在此研究中,使用导热膏作为界面材料,取代功率循环测试期间所用的Kapton薄膜。然后分别测量模块中的各个IGBT的局部热阻抗,并计算结构函数。根据17700个循环后的SAM影像估算各个IGBT下面的连接面积,这些面积如图10所示。将IGBT器件分别编号为1到6,并对每个IGBT下面的面积进行裁切,以使用一种MatLab方法1来计算连接面积。

图 10.经过功率循环的模块在17700个循环时的SAM影像显示,6个IGBT器件均存在不同程度的分层。

图 11.17700个循环后的IGBT器件的局部连接面积百分比以及各个IGBT器件的积分结构函数。

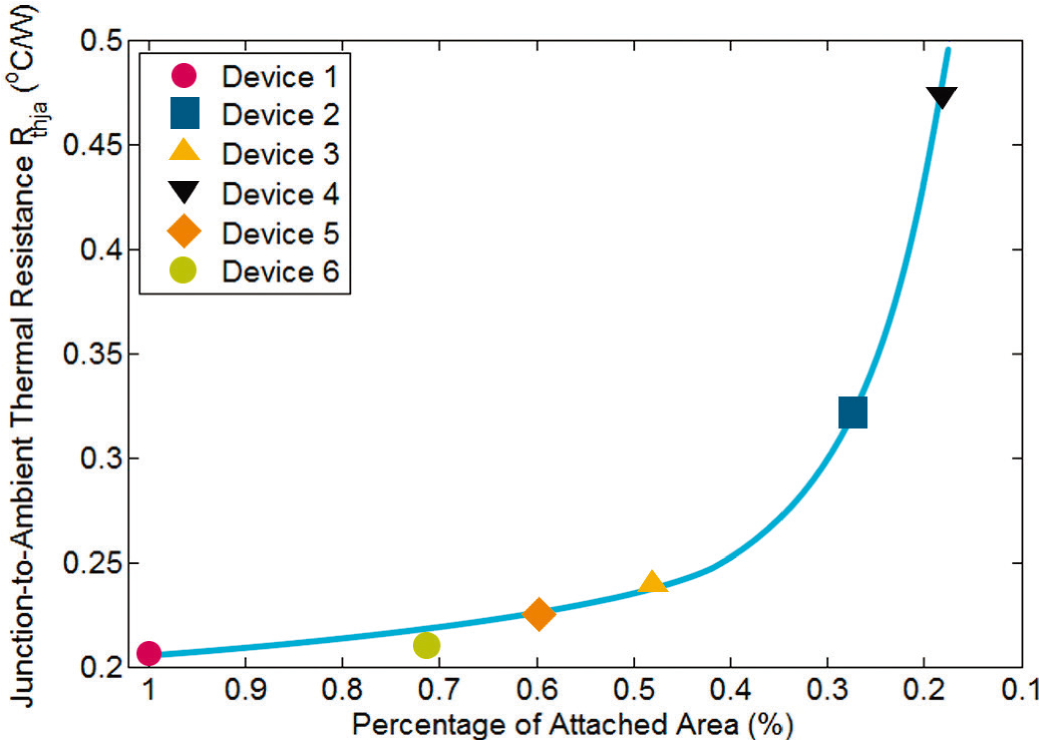

每个器件下面的连接面积百分比估算值如图11所示,值从低到高依次为器件4、器件2、器件3、器件5、器件6,最后是器件1。图11还显示了各个IGBT的积分结构函数。由于每个IGBT下面的基底与基板界面区域存在不同程度的不连续,导致这些曲线之间存在很大的差异。在与器件1和器件6相关的曲线上,可以轻易地识别出不同的热层,因为它们受焊接疲劳的影响最小。随着其他器件中的局部分层程度不断增加,结构中不同层的特征开始逐渐消失。器件4受裂缝的影响最大,并且无法区分其不同层的特征。因此,我们断定,可以将结点-环境热阻Rthja直接与各个IGBT下面的连接面积百分比进行比较。

图 12.17700个循环后的各个IGBT的结点-环境热阻Rthja与各个IGBT下面的连接面积的关系函数。

图 13.K值与各个IGBT连接面积分数的平方的关系函数。

图12显示了各个IGBT的Rthja值与每个IGBT下面焊料连接面积的关系。与图5所示的结果类似,可以看出Rthja与连接面积相关联。如果同时根据连接面积百分比的平方生成并绘制K值,图13再次表明,可以推断出明显的线性相关性,K值是各个IGBT连接面积分数平方的函数。

结语

我们使用Simcenter Micred Power Tester中的Simcenter Micred T3STER结构函数作为无损测试工具执行评估,检查了高功率多芯片半导体模块在经过重复循环测试后的热流路径完整性。对一个1.2kV/200A IGBT功率模块(包含6个IGBT)进行循环循环测试,以激活基底-基板界面处的焊接疲劳机理。在功率循环测试期间,定期执行瞬态热阻抗测量和SAM成像。根据这些数据,计算热结构函数,并估算焊接层内的裂纹面积。通过切片分析进行失效分析,确认基底-基板焊接层的不连续位置。本研究发现,通过结构函数估算的结壳热阻Rthjc的变化与通过SAM影像计算的焊接层剩余连接面积之间存在明确的关联。它表明,通过微分结构函数获得的K值与通过SAM影像估算的连接面积百分比的平方呈线性关系。通过对模块中的各个IGBT器件的热阻抗执行局部测量,进而计算出的结构函数也能得出相似的结果。因此,Simcenter Micred Power Tester及其结构函数可以用于对功率模块的特定层以及单独器件的退化执行无损评估。由此可见,可以将其用作基本的检验工具,快速测试功率模块中的热流路径的完整性,然后再决定是否需要采用更深入但可能更耗时的替代方法(例如SAM或破坏性分析)。

-

芯片

+关注

关注

462文章

53581浏览量

459703 -

硬件

+关注

关注

11文章

3556浏览量

68769 -

高功率

+关注

关注

1文章

226浏览量

18970

发布评论请先 登录

如何实现电源应用的散热仿真

功率器件的PCB散热问题

硬件设计基础之PCB的散热设计

Mentor Graphics新一代的 MicReD Industrial Power Tester 1500A

Mentor Graphics 推出独特的 MicReD Power Tester 600A 解决方案

Mentor Graphics推出全新的MicReD Power Tester 600A产品提供可扩展的解决方案

导热硅脂在功率模块散热系统中的作用

HPD模块实现在Power Tester设备上进行功率循环试验

功率器件Power Cycling测试与数据后处理分析

季丰最新引进MicReDIndustrial Power Tester 1800A功率循环测试设备

盘点Power Tester功率循环测试设备的九大优势

影响IGBT功率模块散热的因素

Simcenter Micred Power Tester功率循环测试仪

使用Simcenter Micred Power Tester硬件对高功率多芯片模块散热路径中的裂缝面积进行定量说明

使用Simcenter Micred Power Tester硬件对高功率多芯片模块散热路径中的裂缝面积进行定量说明

评论