一、方案背景与核心价值

在工业自动化场景中,大量设备(如SMT贴片机、半导体加工设备、走丝机等)采用上位机控制模式,但存在接口协议封闭/授权费用高昂/接口标准不统一等问题,导致企业难以通过常规API对接实现数据采集与工艺参数下发。本方案基于非侵入式屏幕捕捉技术,通过物理串联设备到屏幕与电脑的视频线中间,实时截取屏幕图像并解析数据,同时支持反向参数/文件下发,无需设备厂商授权即可完成全流程自动化操作,有效解决工业现场“数据孤岛”与“控制壁垒”难题。

二、技术原理与核心功能

(一)主要原理

设备采用“视频线中间串联”部署模式(类似高清视频采集卡原理),在不影响原视频信号传输的前提下,实时捕获屏幕显示内容(包括UI界面、图表、动态数据等)。通过内置的高精度图像识别引擎(支持OCR、模板匹配、坐标定位等技术),从屏幕图像中提取结构化数据(如数值、文本、图表坐标点),并结合预设规则完成数据解析与指令生成。

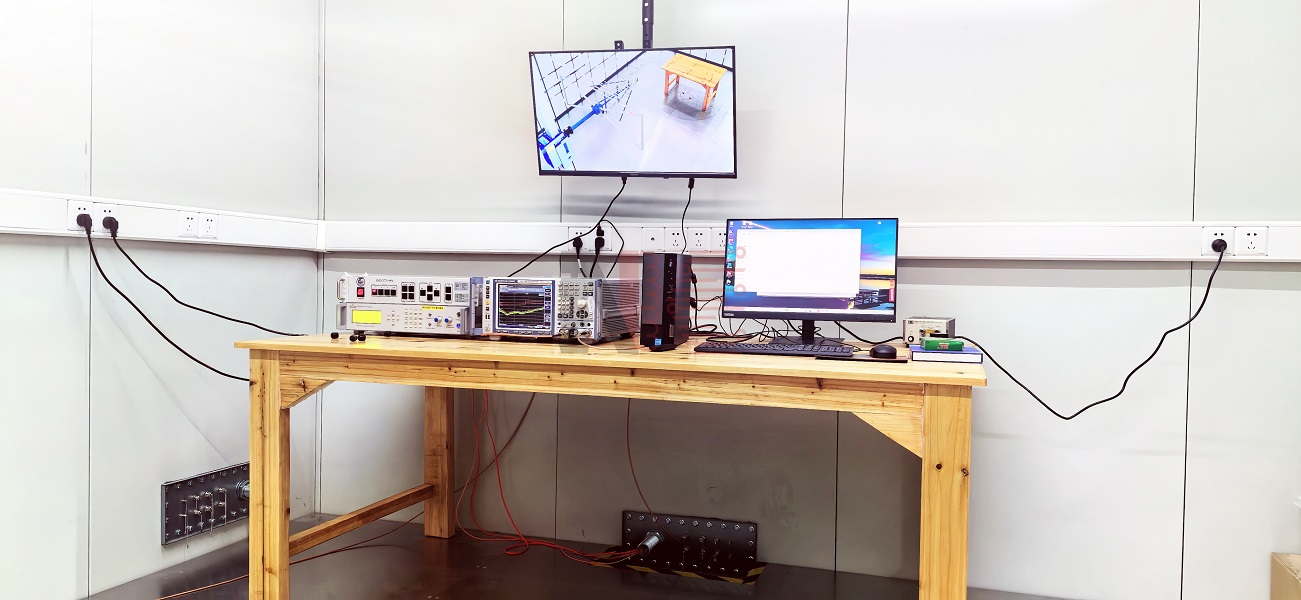

屏幕采集器(二)核心功能模块

1. 数据采集模块

多类型数据获取:支持单数值(如温度、压力、良率)、图表数据(如趋势图、柱状图坐标点解析)、静态图片(如产品缺陷截图)的精准提取;

自动翻页采集:通过模拟鼠标滚轮/按键或直接定位分页区域,实现跨页面数据的连续采集(如SMT设备的多批次生产报表、半导体机台的实时监控页);

动态画面适配:针对刷新率高的屏幕(如走丝机的实时加工轨迹显示),优化图像采样频率与去噪算法,确保数据准确性。

2. 自动执行模块

支持预定义的鼠标点击、键盘输入动作序列(如点击“确认”按钮、输入参数值),可按时间间隔或事件触发自动执行(例如每30秒自动提交当前页面数据);

结合图像识别反馈(如检测到“操作成功”弹窗后进入下一步),提升流程可靠性。

3. 参数下发模块

接收MES/工单系统下发的工艺参数(如SMT贴片的温度曲线、半导体的蚀刻时间),通过图像模拟输入(定位参数输入框坐标→输入数值→点击保存)完成工控机参数配置;

支持参数校验(如对比下发值与屏幕显示值),确保执行一致性。

4. 文件下发模块

将工单关联的执行文件(如半导体设备的配方文件、走丝机的加工路径G代码)转换为屏幕可识别的上传界面格式(如虚拟U盘映射、文件选择对话框),通过模拟拖放/点击操作完成文件传输;

支持文件版本管理与回滚(如保留历史文件备份,异常时可快速恢复)。

5. 无授权优势

完全规避设备厂商私有协议授权限制,无需购买高额接口授权费用;

部署无需改造设备硬件或软件,仅需串联视频线即可投入使用,适配接口混乱(如非标准串口/USB)、无开放API的老旧设备。

三、实施案例与效果验证

案例1:SMT贴片机生产数据自动采集与工艺优化

客户背景:华东某电子制造企业,拥有50+台SMT贴片机(品牌为日系进口设备),原通过设备厂商提供的API采集生产数据(单台授权费约5万元/年),但因接口权限限制仅能获取基础产量信息,无法采集实时抛料率、元件贴装坐标偏移等关键质量数据;且厂商要求新增参数(如温湿度补偿值)需额外付费定制。

实施过程:

在每台贴片机的显示器与显卡之间串联屏幕捕捉器,通过HDMI转接模块适配原视频线;

配置图像识别规则:针对生产报表页面(含各料号抛料率、贴装良率表格),定位关键数据区域坐标,通过OCR提取数值;针对实时监控页(显示贴装头坐标偏移曲线),解析图表像素点生成坐标序列;

设置自动翻页逻辑(每5分钟切换至下一批次报表页),同步将采集数据上传至MES系统;

工艺参数下发:接收MES下发的温湿度补偿值(如“贴装头温度+2℃”),通过模拟点击“参数设置”按钮→定位输入框坐标→输入数值→点击保存,完成工控机参数更新。

实施效果:

数据采集:覆盖95%以上关键生产指标(原API仅提供30%),抛料率、坐标偏移等数据采集延迟从“人工抄录(2小时/次)”降至“实时(<1分钟)”;

成本优化:单台设备年成本从5万元降至0.2万元(仅需硬件采购与维护费),50台设备年节省授权费用超240万元;

质量提升:通过实时抛料率数据联动调整供料器参数,贴装不良率下降1.2%;坐标偏移数据用于优化贴装路径,产能提升8%。

案例2:半导体蚀刻机工艺参数远程下发与合规管控

客户背景:华南某半导体封装测试厂,使用多台进口蚀刻机(欧系品牌),设备接口为非标准串口协议且厂商拒绝开放,每次工艺参数调整(如等离子体功率、气体流量)需工程师现场手动输入,单次调试耗时2小时以上;同时因行业监管要求,需记录所有参数变更日志以满足合规性审查。

实施过程:

在蚀刻机显示器与工控机之间串联屏幕捕捉器(适配VGA视频线),通过图像识别定位参数设置界面(含功率、流量、时间等输入框);

建立工单驱动流程:当MES系统下发新工艺配方(如“功率1500W→1600W,气体流量50sccm→60sccm”)时,触发屏幕捕捉器自动执行以下操作:打开参数设置界面→依次定位各参数输入框坐标→输入目标值→点击“保存”按钮;

同步下发工艺文件(如气体配比表PDF)至工控机指定文件夹(模拟文件拖放操作);

采集参数变更后的屏幕确认页(显示“参数已更新”提示),并将操作截图与参数值存入数据库,形成可追溯的合规记录。

实施效果:

效率提升:参数调整时间从2小时/次缩短至10分钟/次(无需工程师现场操作),单月节省人力成本超15万元;

合规保障:所有参数变更均自动生成带时间戳的操作记录(含屏幕截图),100%满足行业审计要求;

稳定性增强:通过图像识别校验(如确认参数输入框最终显示值与下发值一致),避免人工输入错误导致的设备故障(原月均误操作故障3次→0次)。

案例3:走丝机加工文件自动下发与生产节拍优化

客户背景:长三角某精密模具厂,使用国产走丝机(无开放API,仅支持U盘手动拷贝加工文件),每次换模需操作工人手动将G代码文件复制到设备U盘,单次换模准备时间长达30分钟;且因文件版本管理混乱,常出现“用错加工路径”导致模具报废的问题。

实施过程:

在走丝机显示屏与主板视频输出口之间串联屏幕捕捉器(适配DVI接口),通过图像识别定位文件选择对话框(含“浏览”“确认”按钮区域);

建立工单-文件映射关系:当MES系统下发新模具加工任务时,自动将对应的G代码文件(存储于服务器)通过屏幕捕捉器下发——模拟操作:打开文件管理界面→定位“导入”按钮坐标→模拟拖放文件至指定目录→点击“确认加载”;

同步采集加工状态页数据(如当前线速度、剩余加工时间),用于生产看板实时展示。

实施效果:

换模效率:文件下发时间从30分钟缩短至2分钟(工人仅需触发工单即可自动完成),单月减少换模等待时间超200小时;

质量管控:通过文件版本校验(对比下发文件MD5值与屏幕显示文件名),杜绝“用错文件”事故(原月均报废模具2件→0件);

管理优化:加工状态数据实时上传至MES,帮助计划员精准排产,整体设备利用率(OEE)提升12%。

四、方案总结

本方案通过“非侵入式屏幕捕捉+智能图像识别”技术,突破了工业设备接口授权与协议兼容性的限制,为SMT、半导体、走丝机等封闭控制系统提供了低成本、高可靠的数据采集与指令下发解决方案。实施案例证明,该方案可显著降低企业数字化改造成本(节省授权费用80%以上),提升生产效率(关键流程耗时缩短70%-90%),同时满足质量追溯与合规性要求,是工业场景中“最后一公里”自动化落地的有效工具。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7836浏览量

119962

发布评论请先 登录

吉时利2410源表:高精度电源与测量的一体化解决方案

华为发布通信站点光储错一体化解决方案

吹灌封一体机数据采集解决方案

一体化解决方案Jama Software,如何支持医疗设备开发中的需求管理、风险管理与验证?

零碳园区建设的突破之路:安科瑞 “云边端” 一体化解决方案

音视频一体化解决方案

华为发布云网端一体化网络安全解决方案

源网荷储一体化解决方案:如何为大型数据中心节省用电成本?

屏幕捕捉器数据采集与指令下发一体化解决方案

屏幕捕捉器数据采集与指令下发一体化解决方案

评论