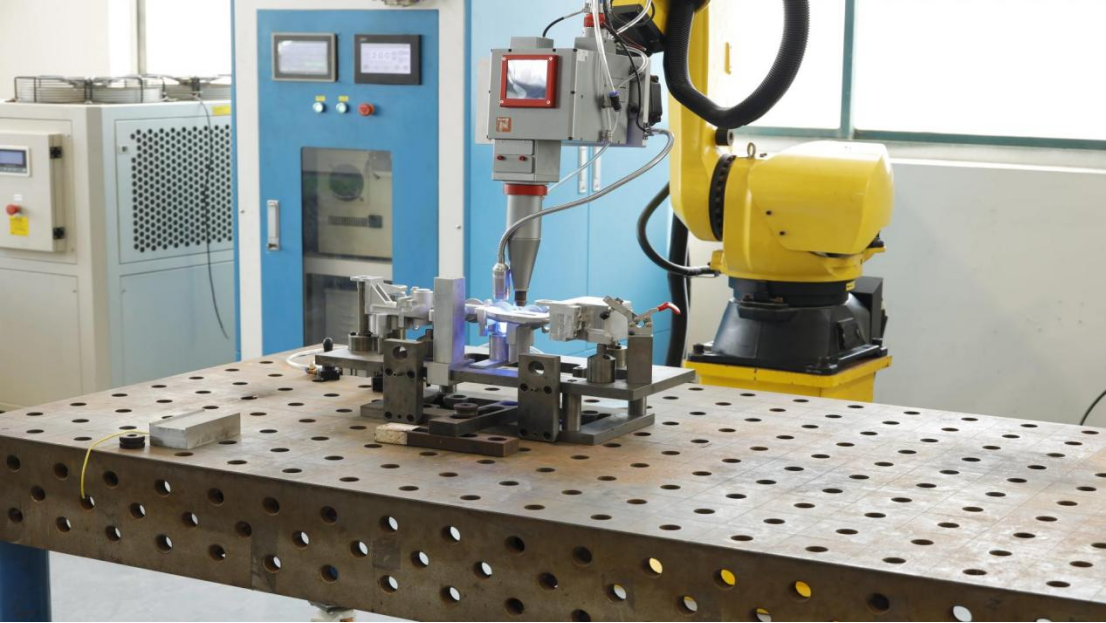

在自动化激光焊接设备中,高精度的运动控制是实现高质量焊接的关键。系统通常包含多台伺服驱动器,用于控制机器人关节或送丝机构,而上层PLC需实时协调这些部件。然而,现场往往存在不同协议的设备混用情况,例如伺服驱动器可能仅支持Modbus RTU接口,而主控PLC(如西门子S7-300/1500系列)常采用PROFIBUS DP网络。这时,通过疆鸿智能Modbus RTU主站转PROFIBUS DP从站的网关设备,成为实现系统无缝集成的关键技术。

系统架构与通信需求

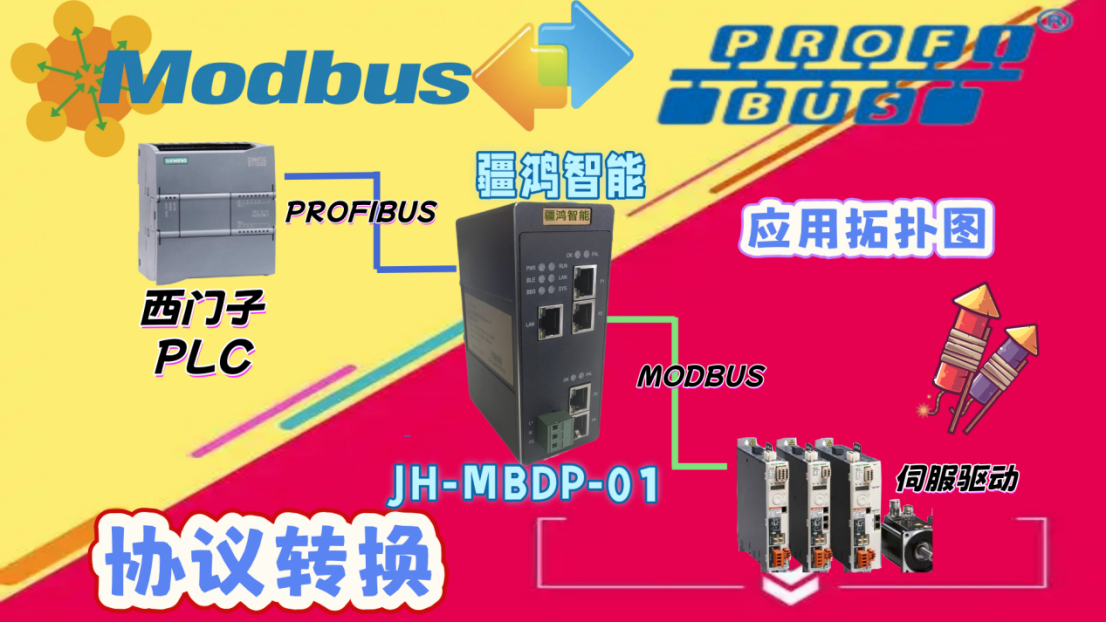

典型的激光焊接系统由西门子PLC作为主站,负责焊接路径规划与工艺参数管理。PROFIBUS DP网络作为主干,连接远程I/O、人机界面等高速设备。同时,部分伺服驱动器(如某些国产或日系品牌)具备Modbus RTU接口,常用于实现转速、位置等控制。若直接连接,协议不兼容将导致PLC无法直接访问伺服驱动器。

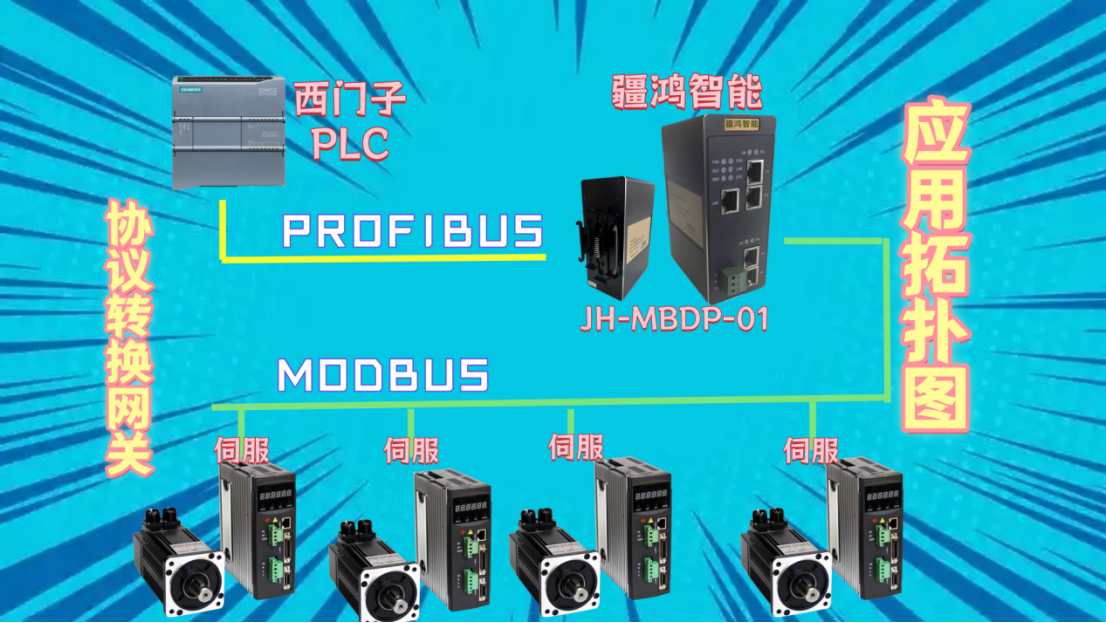

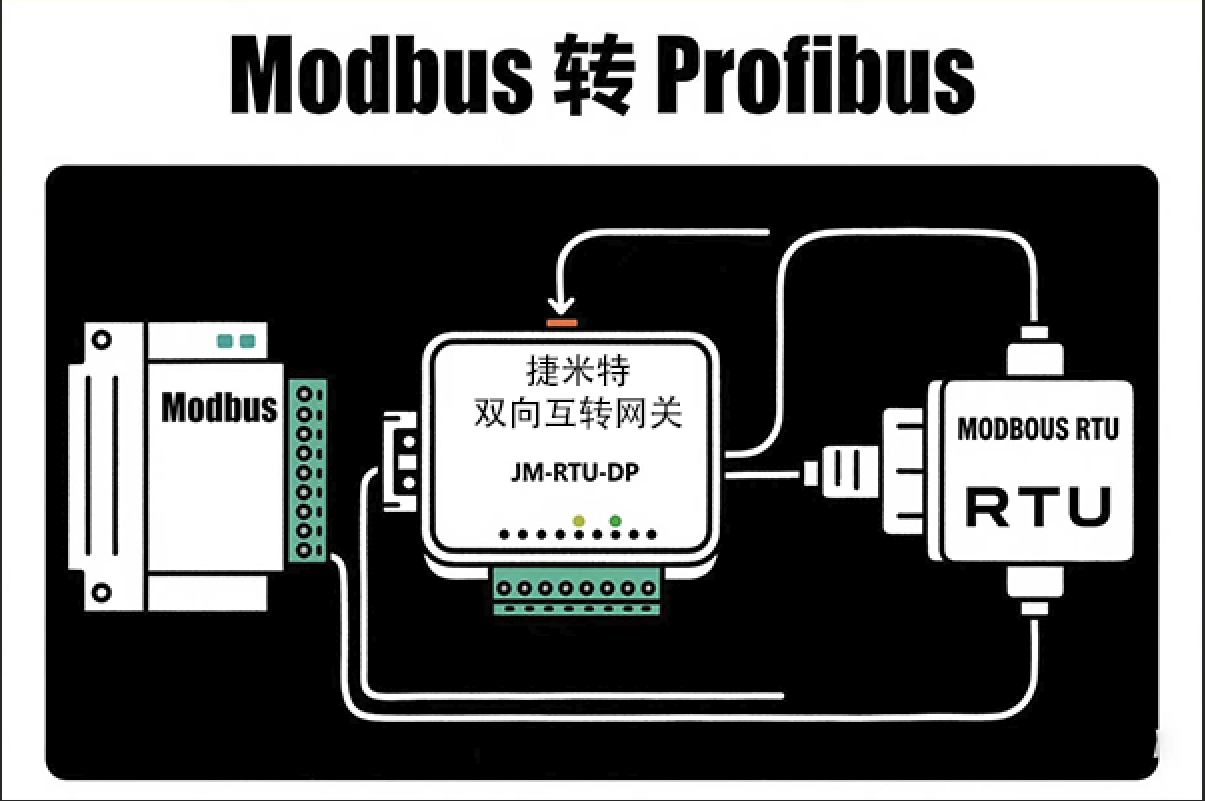

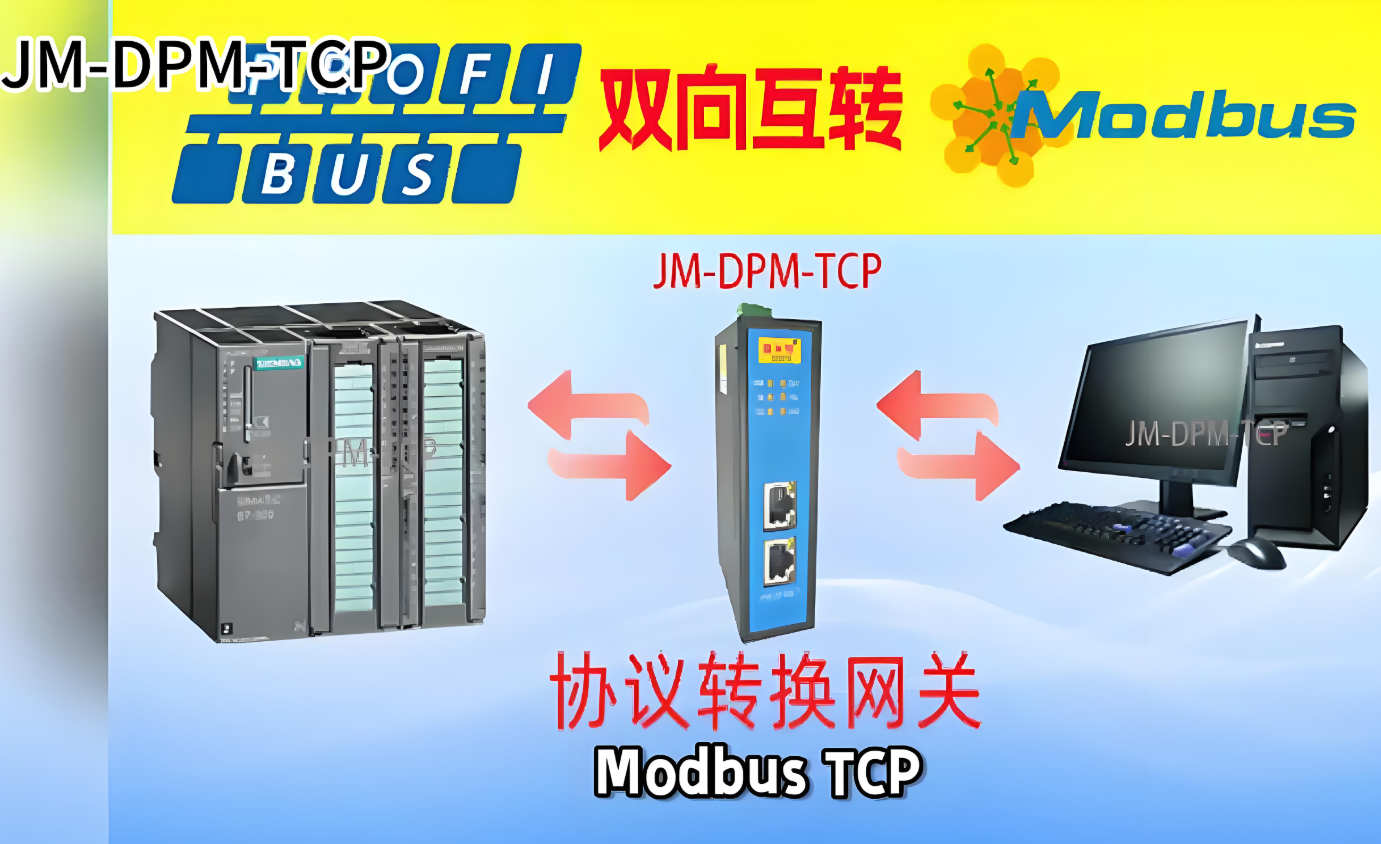

解决方案是在PLC与伺服驱动器之间部署协议转换网关。该网关在PROFIBUS DP侧作为从站,被PLC识别为一个智能从站设备;在Modbus RTU侧作为主站,主动轮询连接的多台伺服驱动器。网关内部实现协议映射,将PLC下发的PROFIBUS数据帧转换为Modbus RTU指令,并返回伺服状态数据。

网关配置与数据映射

工程实施中,网关的配置是关键环节。以一款典型网关为例,首先需在西门子STEP 7或TIA Portal中安装其GSD文件,定义从站模块结构。例如,分配64字节输入/输出区域,对应伺服的控制字、目标位置、实际转速等参数。

在网关配置软件中,需设定Modbus RTU参数(波特率、校验位等),并为每个伺服驱动器分配Modbus寄存器地址映射到PROFIBUS数据的偏移量。例如,将伺服状态字(保持寄存器40001)映射到PROFIBUS输入字节0-1,将PLC控制字(线圈寄存器00001)映射到输出字节0-1。这种映射需确保数据格式一致,如32位整数需处理字节序。

伺服控制实现

通过网关,PLC可实现对伺服的精确控制。以焊接路径动态调整为例:PLC根据视觉系统反馈的焊缝偏差,计算伺服需补偿的位移量,通过PROFIBUS写入网关输出区域。网关实时将其转换为Modbus RTU写指令发送至伺服,驱动电机微调。同时,伺服的实际位置和故障状态通过网关上传至PLC,形成闭环控制。

调试时需注意时序问题。Modbus RTU的轮询周期可能长于PROFIBUS DP循环,因此需合理设置网关的轮询间隔,避免数据延迟影响焊接精度。通常建议对关键参数(如急停信号)使用单独映射通道,并启用网关的看门狗功能,监测通信中断。

应用优势与总结

该方案显著降低了系统集成复杂度。工程师无需修改PLC主程序即可接入Modbus RTU设备,保留了PROFIBUS DP的高速性和可靠性。在实际激光焊接设备中,这种架构支持了多轴同步控制,确保了焊接轨迹的精确性和工艺一致性。

通过协议转换网关,异构网络得以协同工作,体现了工业通信系统设计的灵活性。这种实践不仅适用于激光焊接,也为其他自动化设备整合不同协议提供了可靠路径。

审核编辑 黄宇

-

MODBUS

+关注

关注

28文章

2388浏览量

82311 -

PROFIBUS

+关注

关注

3文章

690浏览量

40392 -

激光焊接

+关注

关注

4文章

614浏览量

22441

发布评论请先 登录

Modbus RTU与PROFIBUS DP网关:赋能半导体设备微米级精密控制

打造Modbus转Profibus DP的专属桥梁,让水利数据畅通无阻!

Modbus RTU主站转Profibus DP从站总线协议转换网关

工业自动化通讯实践:Modbus RTU转Profibus DP网关在涡街流量计与PLC系统中的应用

工业自动化中的协议转换:Modbus RTU转Profibus DP网关在涡街流量计温度监控中的应用

Modbus RTU 转 Profibus DP网关与凯迪华能 CD2000 变频器快速通讯案例

Modbus转Profibus-DP:快速上手协议转换模块的配置技巧

Modbus TCP转Profibus DP主站网关:跨协议集成的核心枢纽

Modbus TCP转Profibus DP网关的防撞雷达应用

激光焊接设备中的工业网络集成:Modbus RTU与PROFIBUS DP的协同应用

激光焊接设备中的工业网络集成:Modbus RTU与PROFIBUS DP的协同应用

评论