摘要

光子芯片集成封装是一种极具潜力的技术,它将光学元件集成到器件中,实现高速数据传输、

宽带宽、低延迟和高能效,有望突破传统电子元件技术的局限。尤其是近年来,高性能半导

体、量子计算和数据中心领域的快速发展,对高速数据处理与传输提出了更高要求。为满足

这些需求,器件封装技术的发展聚焦于实现小型化、高效率和高性能,而光子集成芯片封装

正是满足这些需求的理想方案。本文综述了光子集成芯片封装在元件级、芯片级和系统级的

最新进展,重点分析了当前该技术面临的问题与挑战,并对未来发展趋势进行了展望。

1. 引言

集成电路是支撑当前众多行业发展的关键技术,自贝尔实验室研发出双极结型晶体管以来,

半导体技术尤其是 CMOS 技术取得了显著进步[1]。然而,半导体技术仍存在一些尚未解决

的技术难题,如引脚间距大、良率低、延迟高、能耗高以及可靠性低等 [2,3],这些问题阻

碍了半导体技术在实际应用中的充分推广。

随着相关研究的推进,戈登摩尔提出了摩尔定律,该定律指出集成电路中的晶体管数量每 2

年将增加一倍 [4],在半导体技术的持续发展过程中,摩尔定律在一段时间内确实得到了验

证。但如今集成化发展逐渐触碰到瓶颈,摩尔定律的持续适用性受到了质疑 [5,6]。在此背

景下,“超越摩尔”的概念应运而生,研究人员将研究方向划分为三类:一是“更多摩尔”,即

沿着传统技术路线,进一步提升芯片集成度和性能;二是“超越摩尔”,通过异质集成实现芯

片堆叠,突破现有技术限制;三是“超越 CMOS”,研发现有技术体系之外的新型计算元件 [7]。

这些研究方向有着不同的应用场景。例如,“更多摩尔” 方案可应用于现有半导体技术领域,

“超越摩尔” 方案适用于量子计算领域,而 “超越 CMOS” 方案则能应用于下一代逻辑与存

储器件、先进光刻与关键工艺步骤、三维系统集成、先进纳米互连以及神经形态计算和量子

计算等领域。

根据组成元件的不同,集成电路可分为 EIC 和 PIC。EIC 由电子元件构成,而 PIC 则由光子

元件组成。在封装方面,EIC 遵循 “更多摩尔” 原则,通过减小芯片尺寸、提高 I/O 密度不

断发展,EIC 封装技术已从基础的单芯片封装,逐步发展到嵌入式多芯片互连桥 EMIB、重路

由层 RDL 和中介层等更先进的形式,能够实现单个衬底上不同芯片之间的电连接(2D、2.1D、

2.3D 和 2.5D 封装)[8]。由于 2D 集成存在局限性,业界推出了 3D 封装技术。这种异质集

成方式通过芯片垂直堆叠,突破了 2D 集成的限制。然而,异质集成也带来了可靠性问题,

例如上下衬底之间的热膨胀系数 CTE 差异会导致芯片出现翘曲和开裂等现象 [9],这些问题

目前仍未得到解决,仍是该领域面临的长期挑战。

此外,遵循 “更多摩尔” 原则,研究人员正借助纳米级制造技术提高 EIC 的集成度。但随着

电路尺寸缩小到纳米级别,新的问题随之出现,如电阻率升高、漏电流增大以及互连扩展受

限等 [10,11]。目前,已有多项研究尝试通过采用多处理器并行计算来突破单处理器集成的

局限。但 EIC 中尚未解决的互连瓶颈问题,仍在制约着集成电路的性能,即便在多核芯片的并行计算过程中,这一问题也同样存在 [12]。

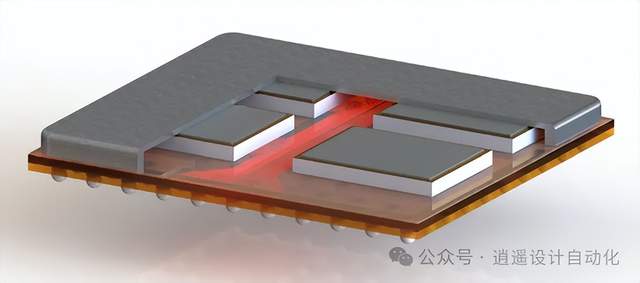

为解决这一问题,具有高速远距离数据传输、宽带宽、低延迟和高能效等特点的 PIC 逐渐受

到关注。凭借这些优势,将 EIC 与 PIC 相结合,有望有效解决互连瓶颈问题。将 PIC 与 EIC

集成到单个封装中的技术被称为光电共封,该技术大致可分为单片集成 [13] 和混合集成

[14] 两种方案。单片集成是将 PIC 和 EIC 集成到单个芯片中,这种方式简化了封装流程,提

升了互连性能,但存在工艺成本高、可扩展性差以及后续制造工艺难以进一步发展等问题。

与之不同,混合集成的发展路径与 EIC 封装类似,是将 EIC 芯片和 PIC 芯片以 2D 或 3D(异

质集成)结构集成在单个衬底上。相较于单片集成,混合集成具有良好的可扩展性,且工艺

难度较低,因为可以利用现有工艺设备分别制造各个芯片后再进行集成。此外,当器件出现

故障时,可对单个芯片进行更换,维护更为便捷。不过,由于是对单个芯片进行集成,光子

元件之间的精确对准至关重要,一旦对准出现偏差,就会产生较大的光学损耗。而实现每个

芯片的精确对准需要复杂的工艺,因此,为实现大规模生产和工艺自动化,进一步研发精确

对准方法十分关键。由此可见,PIC 的封装技术仍需进一步发展才能实现实际应用,且与 EIC

封装技术类似,PIC 封装在集成过程中也面临着诸多挑战。

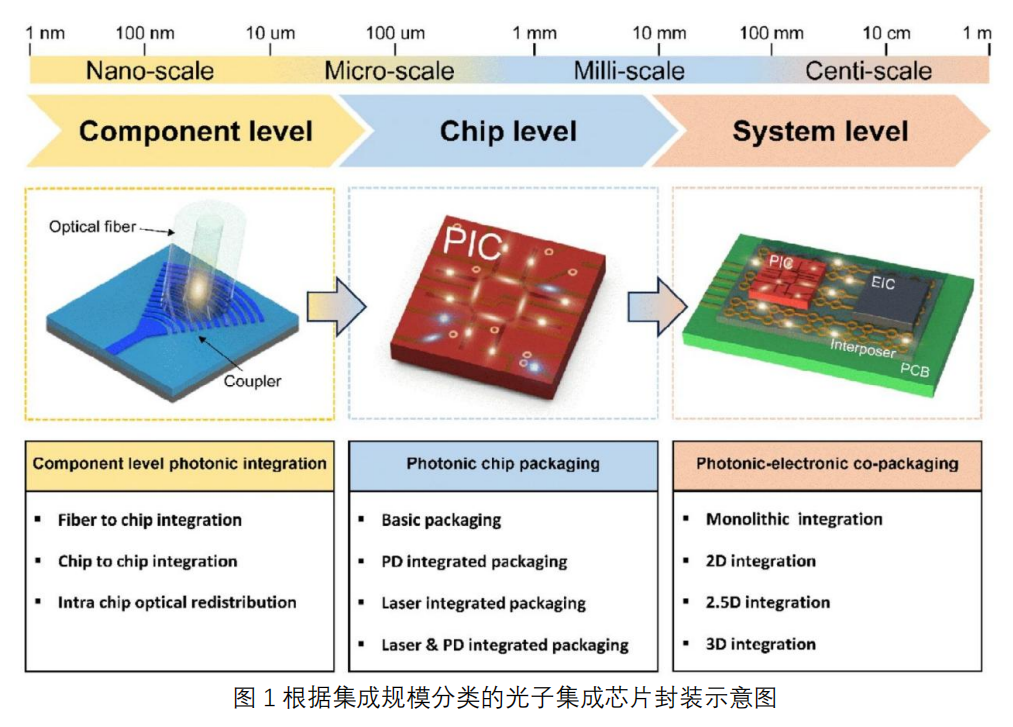

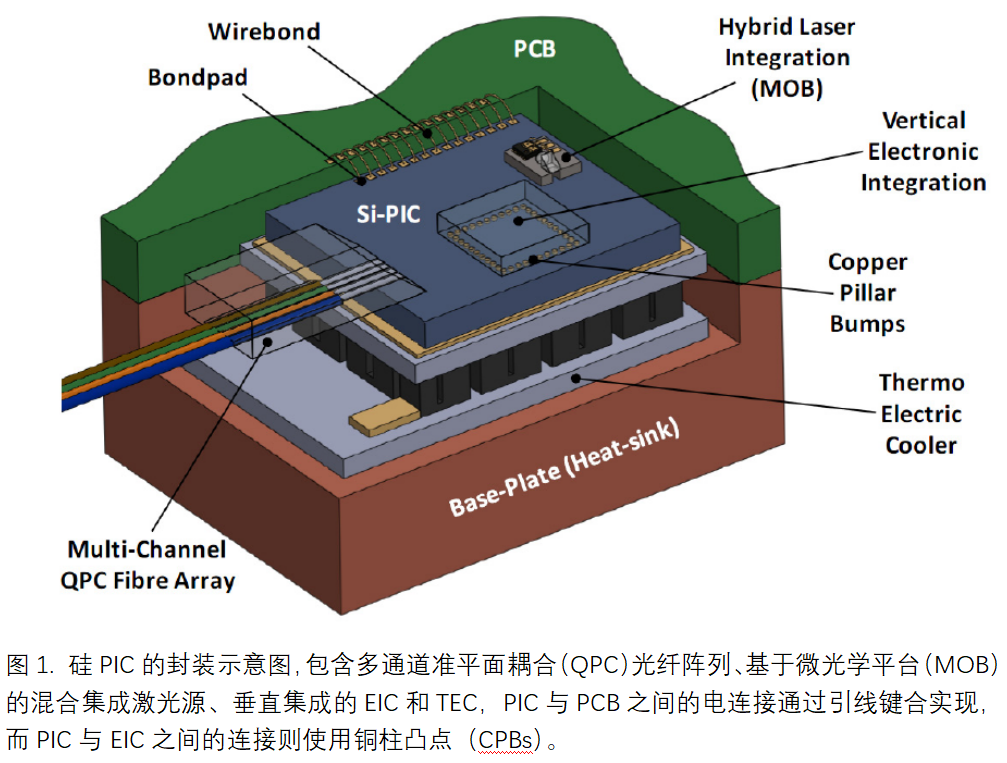

本文旨在探讨光子集成芯片封装技术的发展,以实现下一代芯片封装。图 1 根据集成规模,

将光子集成芯片封装分为元件级光子集成、芯片级封装和光电共封三类,分别对应元件级、

xx 芯片级和系统级的互连。下文将按照该分类顺序对光子集成芯片封装进行阐述:首先,

在光学元件级层面,探讨光子集成芯片的基本光学连接方法;其次,在芯片级层面,介绍适

用于各类光学器件的光子芯片封装方法;然后,阐述将 PIC 与 EIC 光电共封方法;最后,总

结光子集成芯片封装技术目前仍存在的挑战,并对未来发展前景进行展望。

2. 元件级光子集成方法

2.1 光纤-芯片集成

要充分发挥光互连的优势,关键在于将通过光纤传输的光高效地耦合到芯片中,以及将芯片

中的光高效地耦合到光纤中。光纤-芯片集成中最关键的问题是最大限度地降低耦合损耗,

本节将详细介绍光纤-芯片集成常用的耦合方法。

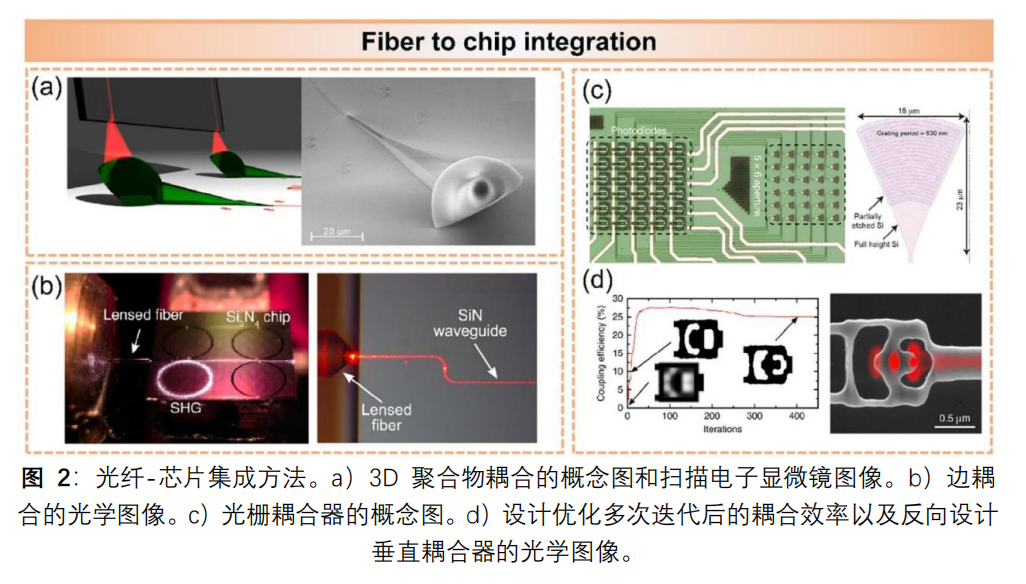

2.1.1 3D 聚合物耦合

如图 2a 所示,3D 聚合物结构被用作耦合器,以实现光纤与芯片的有效连接 [15]。这种结

构能够架起宏观光纤与纳米级波导之间的 “桥梁”[20],通常由锥形区域和球形区域两部分组

成。锥形区域可扩大光模场,实现从波导模场到锥形区域内自由传播光束的过渡;球形区域

与全反射面配合,将光束引导出芯片平面。在制造常见的 3D 聚合物结构时,会采用最先

进的直接激光写入系统,搭配 IP-Dip 光刻胶,切片间距和填充间距均设置为 100 nm [15,21]。

在某些应用场景中,会采用一种与上述典型 3D 聚合物结构略有不同的 3D 结构。与传统

3D 聚合物结构类似,该结构也包含锥形区域(波导从芯片以一定角度弯曲延伸)和用于聚

焦出射光束的球形透镜部分。但不同的是,它并非仅由球形部件构成,而是在前端设有两个

从芯片表面向上延伸的支撑系绳 [20]。这些支撑系绳能够补偿向上弯曲结构产生的机械扭

矩,同时对散射损耗和耦合效率的影响极小。

此外,研究人员还开发了一种不含球形透镜区域的 3D 耦合器结构 [22]。这种 3D 自由形

态耦合器采用聚合物材料,通过基于双光子聚合的直接激光写入技术制成,具有灵活的设计

结构,可分为四个部分:第一部分通过反向锥形设计,实现从硅波导(SiWG)到聚合 SU8 波

导的模场转换;第二部分借助离面配置的欧拉弯曲波导,将光的传输方向从水平转为垂直;

第三部分作为锥形波导-光纤模场转换器,通过方形对称锥形结构扩大波导模场,使其与单

模光纤(SMF)的模场相匹配;最后,为保证耦合器的机械稳定性,还集成了支撑柱。这种

四部分组成的 3D 聚合物结构,通过扩大波导模场以匹配单模光纤尺寸,实现了高耦合效

率,同时锥形区域的方形对称性降低了偏振相关性。此外,聚合物材料的低色散和低吸收特

性,使其能够实现宽带传输且传播损耗较低。

3D 聚合物耦合技术不仅能最大限度地减少光学损耗,实现光通信系统中光的高效传输,还

能降低对光学特性的依赖,最终实现高耦合效率。这些优势使其在光通信和传感器应用中有

望发挥重要作用。

2.1.2 边耦合

边耦合是光芯片中一种常用的耦合方法,也是实现高效光纤-芯片集成的基础且关键的技术。

该方法采用面内耦合方式,通过将光纤端面与光学器件表面对准,使光耦合到光学器件的边

缘,从而实现光的发射和或接收 [23]。边耦合的优势在于,即使光纤与光芯片之间的间隙

很小,也能实现光的高效传输 [24,25],因此特别适合高密度光子器件集成和微光学模块的

研发。

然而,要实现光纤纤芯与芯片上波导的亚微米级对准精度 [26] 并非易事。这就需要精密对

准技术,以最大限度地减少光纤对准和耦合损耗,同时对光纤和光子器件的表面质量要求极

高 [27]。这意味着在制造过程中,需要复杂的技术和精密的制造工艺。此外,要在光子芯

片的侧面进行边耦合,还必须对芯片侧面进行抛光等额外预处理。由此可见,尽管边耦合是

一种非常普遍且简单的光学连接方法,但仍需要精密的对准系统和抛光等预处理流程。

根据耦合端是否存在透镜结构,边耦合方法大致可分为对接耦合(butt coupling)和端面发

射耦合(end-fire coupling)两类。对接耦合在耦合端没有用于聚光的透镜结构,只需将光

纤端面与光学器件表面直接对接,[28-30]。因此,这种方法通常用于将发光二极管或激光

二极管等光源器件发出的光高效地耦合到芯片上的波导中,损耗极小。例如,研究人员利用

对接耦合技术开发了一种集成孤子微梳器件,该器件由半导体激光二极管和氮化硅(Si₃N₄)

微谐振器芯片组成 [31]。通过对接耦合方法,将分布反馈激光二极管 DFB 直接与 Si₃N₄微

谐振器芯片耦合,并且激光二极管与微谐振器芯片之间的距离调节精度超过 100 nm。

在端面发射耦合中,耦合器件的端面会设置用于聚光的透镜结构。在各类端面发射耦合方法

中,最具代表性的是采用透镜光纤的耦合方法。通常情况下,激光二极管等光源发出的光会

通过透镜光纤耦合到芯片端面的波导中 [32-51]。例如,可利用透镜光纤将工作在通信波长

的可调谐激光器与 Si₃N₄芯片相结合(图 2b)。此外,通过精确对准,可将 DFB 激光器与

Si₃N₄光子芯片上的光波导进行边耦合,实现光的高效注入,随后光通过间距为 550nm 的单

点耦合器耦合到环形谐振器中,之后,耦合的光可通过透镜光纤传输和收集,最终传输到光谱分析仪中。

在另一项研究中,研究人员在可见光波段通过透镜光纤将光端面发射耦合到芯片中 [17]。

所使用的光源是 685 nm 连续波激光二极管,激光发出的光通过透镜光纤的反向锥形结构

传输到芯片上的氮化硅(SiN)波导中。在该结构中,反向锥形的长度为 200 μm,最小宽

度为 180 nm。该光学器件针对聚焦光斑直径为 2μm 的透镜光纤进行了耦合优化,预测每

个端面的耦合损耗约为 1.5 dB。在集成可见光雪崩光电探测器 PD 与输入波导之间,采用透

镜光纤实现的高效端面发射耦合方法,为克服入射光耦合限制、降低耦合损耗提供了一种可

行的解决方案。

2.1.3 光栅耦合

光栅耦合器是实现光纤-芯片耦合的常用器件,其特点是在特定表面上采用多种材料制成周

期性结构 [52-57]。通常情况下,利用光栅耦合器能够实现光从光纤到芯片的高效耦合

[58-70]。在光子芯片上,光栅耦合器通常通过刻蚀或沉积非晶硅的方式制造 [71,72]。在这

种结构中,光的传播行为会因材料的折射率和光的波长不同而发生变化 [73]。如果光栅耦

合器材料中折射率变化的周期大于其中光的波长,光的衍射效应会增强;反之,当光栅耦合

器中折射率变化的周期小于其中光的波长时,光的传播特性与在均匀介质中的传播特性相似,

且这种相似性会随着周期的减小而更加显著。为实现光的耦合,需将光纤置于光栅耦合器周

期性结构的上方 [74]。经过光纤传输的光,在光栅结构的作用下,传播方向会从离面波矢

方向转变为面内波导方向,随后通过转换器耦合到芯片上的波导中。

光栅耦合器通常具有宽工作带宽的优势,而且其结构直接在光子芯片表面形成,占用空间小,

可实现小型化。此外,它与多种芯片制造工艺兼容,能够轻松与其他光子元件集成。不过,

受其工作原理的限制,光栅耦合器也存在固有缺陷,例如,其耦合效率通常低于边耦合器,

且结构对波长和偏振的依赖性较强。

如图 2c 所示,在用于亚纳秒图像分类的集成端到端光子深度神经网络(PDNN)中,就采

用了光栅耦合器 [18]。在芯片的输入像素层,图像形成的位置设置了光栅耦合器。来自像

素阵列的光波被耦合到光子波导中,然后通过芯片上不同的神经元层传播,以实现信号处理。

具体而言,输入像素层采用了 5×6 阵列的光栅耦合器,这些耦合器接收的 30 路信号,通

过由纳米光子波导构成的光子网络,被划分为四组相互重叠的 12 像素子图像。此外,上述

5×6 阵列的光栅耦合器还被重复用于图像形成校准和神经元层训练。由此可见,通过光栅耦

合器实现的高效光纤-芯片集成,能够为光源辅助的图像处理提供光耦合支持,充分体现了

光子深度神经网络芯片卓越的图像分类能力。

此外,研究人员还设计出了与传统结构不同的光栅耦合器。如图 2d 所示,在金刚石量子光

子学领域,为避免传统方法中通常通过刻蚀实现 z 轴方向不对称的问题,采用了一种名为反

向设计垂直耦合器的结构 [19]。具体而言,反向设计垂直耦合器的最优形状是通过电磁仿

真确定的,同时还确定了优化的设计区域和性能指标。图 2d 显示,随着优化迭代次数的

增加,耦合效率不断提高,直至收敛,从而得到最优的耦合器形状。尺寸为 1.0×1.0μm 的

耦合器无需锥形结构,可直接与宽度为 400nm 的波导耦合。通过电磁仿真对反向设计进行

调整,以实现最优性能,其中垂直入射的高斯光束构成的辐射源位于 1.0×1.0μm 设计区域

的中心。为支撑该区域,在左侧设置了两个支撑条,右侧则设有用于出射光的输出波导。结果表明,在 737nm 波长下,耦合效率最高可达约 27.5%,证明该结构能够实现高效耦合。此

外,反向设计垂直耦合器的紧凑型结构,有望为更先进、更复杂的量子电路研发提供支持。

2.2 芯片间互连

随着各类光子元件在光子芯片上朝着高度紧凑型集成方向快速发展,芯片级的信号传输已成

为关键问题,每个芯片都集成了大量元件,芯片之间的有效通信在芯片封装中至关重要。因

此,旨在最大限度降低损耗、实现芯片间高效信号耦合的芯片间互连方法相关研究正积极推

进。本节将介绍几种高效的芯片间互连方法。

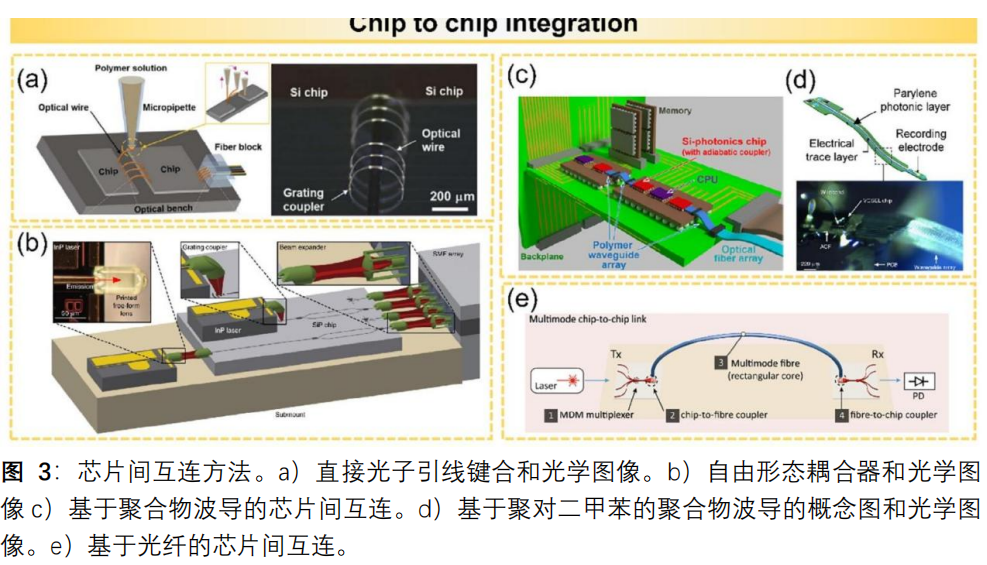

2.2.1 光子引线键合

光子引线键合(PWB)是实现芯片间光学连接的常用方法。该方法与用于芯片间电连接的引

线键合方法类似,但在工艺和材料方面存在差异。光子引线键合充当了每个芯片上光子元件

之间的 “桥梁”,其核心是具有 3D 几何结构的聚合物波导(PWGs),这些波导以引线结构

的形式跨越芯片之间的间隙 [80-84]。通过类似引线的聚合物波导,从一个芯片传输的光信

号能够传递到另一个芯片,从而实现有效的信号处理。

与其他先进的光学互连技术相比,光子引线键合方法通常具有成本优势。它所需材料极少,

且无需额外的耦合元件,结构紧凑 [85]。因此,该方法有利于自动化大规模生产,且在实

现光学芯片互连的灵活性和高性能方面具有优势 [82,86]。然而,由于该方法采用聚合物波

导,与光纤相比,其光学损耗更高,这可能导致信号衰减和信号传输不稳定。此外,受材料

特性影响,该方法对温度变化等环境条件较为敏感,易造成性能波动。而且,如果光子引线

键合的几何设计参数(如直径、锥形长度、锥形直径、曲率和表面粗糙度)设计不当,会引

发较大的光学损耗 [87]。在光学互连中,要实现高效的光信号传输,关键在于使互连元件

的光模场直径与光子引线键合的直径相匹配。为此,通常采用锥形结构来匹配互连元件与光

子引线键合的不同直径。随着锥形长度的增加,结构形态的突变程度减小,光学损耗随之降

低,并逐渐趋于稳定。最优的锥形直径取决于互连元件的模场直径,而这一参数决定了可实

现的最小光学损耗。此外,当光子引线键合的直径减小时,单模传输的主导性增强,光学损耗也会降低。但随着界面处表面粗糙度的增加,表面散射效应会更加显著,进而导致光学损

耗升高。另外,如果互连元件的表面粗糙度较高,在光子引线键合工艺过程中,还会造成激

光束散射,影响结构的精确成型。就光子引线键合本身的互连性能而言,当光子引线键合的

曲率半径超过约 30μm 时,光信号将无法在结构内得到充分约束,从而导致损耗增加。因此,

要最大限度降低光子引线键合的光学损耗,必须确定最优的几何设计参数,并高精度制造光

子引线键合结构。

例如,研究人员采用直写双光子光刻制造工艺,实现了光子芯片之间基于 3D 自由形态聚合

物波导的光子引线键合 [88]。该多芯片模块由多个基于磷化铟(InP)、绝缘体上硅(SOI)

等不同材料的光子芯片组成。首先,利用取放设备将这些芯片固定在预先设计好、带有单模

光纤阵列的子基座上,并确保其预定位精度,该过程的定位公差约为≥10 μm,无需高精度

对准。随后,通过双光子光刻工艺制造自由形态聚合物波导,实现芯片之间的耦合。在光刻

工艺中,采用负性光刻胶(Nanoscribe IP-Dip,在 780nm 波长下折射率 n=1.52),并通过

两步显影工艺去除未曝光的光刻胶:先使用丙二醇甲醚醋酸酯作为显影剂显影 20 分钟,然

后用异丙醇(2-丙醇)冲洗。这种方法的优势之一在于,借助高分辨率 3D 成像和计算机

视觉技术获取精确的位置和方向信息后,可以根据需求灵活调整聚合物波导的横截面和轨迹。

研究发现,芯层折射率 ncore=1.52、波导横截面尺寸为 2.0×1.6μm 的聚合物波导具有良好的

机械稳定性,且适用于包层折射率 nclad=1.36 的材料。这种结构的弯曲半径最小可达 35μm,

适用于紧凑型多芯片组件。值得注意的是,当光子引线键合与硅光子(SiP)电路耦合时,

将嵌入的硅波导芯层向下锥形化,并与向上锥形化的聚合物波导波导相结合,可实现更有效

的耦合。通过光子引线键合实现的高效芯片间耦合,成功实现了硅光子调制器阵列与磷化铟

激光器以及单模光纤的有效连接。在芯片级测试中,对 100 个光子引线键合进行测量,其

耦合损耗为(0.73±0.15)dB。此外,由 8 个独立磷化铟激光器、8 个硅光子调制器阵列和

单模光纤组成的系统,其总线路速率达到 448 Gbit/s;而由 4 个磷化铟激光器和硅基同相正

交调制器组成的系统,在 75km 传输距离下,总线路速率达到 784Gbit/s,展现出高效且高

速的数据传输能力。光子引线键合技术能够实现光学芯片的并排放置,且无需高精度对准,

因此在自动化工艺中,既能实现高效的热连接,又能实现高效的光学耦合。

另一种替代光刻的方法如图 3a 所示,即通过暴露于空气的聚合反应实现直接光学引线键合,

进而构建芯片间的光学链路 [75]。这种耦合是通过拱形引线形成的桥状结构实现的,该结

构的制造过程是:从微移液器尖端抽取聚合物溶液,在布线过程中,溶液在空气中固化,最

终形成拱形引线。为实现芯片之间的连接,在每个芯片上波导的末端设置光栅耦合器(周期

为 620nm、刻蚀深度为 70nm、长度为 15.2μm),用于与聚合物引线耦合。可调谐激光器发

出的光通过光栅耦合器耦合,形成导波光模场,随后通过聚合物引线传输到另一个芯片。将

聚苯乙烯粉末(在 1550nm 波长下折射率 n=1.54)溶解在二甲苯溶剂中,配制质量浓度为

0.5%的聚合物溶液。将该聚合物溶液注入玻璃微移液器中,用于后续工艺。从微移液器(尖

端直径为 0.5 μm)中挤出液体弯月面,并将其定位在光栅区域。移动并拉伸微移液器时,

弯月面内的聚合物溶液在空气中快速固化,二甲苯挥发,最终形成聚合物引线。通过调整微

移液器的提拉动作,可以对引线的形状进行物理控制。聚合物引线与光栅接触端的形状对光

的高效耦合至关重要,这凸显了合理调整工艺条件的重要性。实验结果表明,与采用 8° 抛

光单模光纤的传统方法相比,聚合物引线键合在插入损耗的波长依赖性方面表现更优。这一

特性证明,该方法在各类光学器件和芯片的封装中具有实际应用价值。

2.2.2 自由形态耦合的原位 3D 纳米打印

光束整形元件可作为一种耦合方法,用于实现高效的芯片间互连。研究人员采用 3D 双光

子光刻技术,在相应光学元件的端面上直接制造出这些光束整形结构 [89-91]。如图 3b 所

示,在边发射激光器的端面上,打印出一个自由形态透镜,使其与波导对准,对准精度超过

100 nm [76]。高分辨率机器视觉技术及相应制造工艺的应用,大幅提高了设计灵活性,能

够实现不同元件模场分布的精确匹配。这一优势确保了低损耗耦合,从而提升了集成效率。

光束整形元件可实现多种结构形式,具备丰富的功能,例如具有单一折射面的自由形态透镜、

采用自由形态镜面的反射元件、结合凹透镜与凸透镜以扩大光束直径的结构,以及高性能多

透镜组件等。能够实现多种结构形式的特点,使得在芯片与另一芯片连接时,可以在所需方

向和位置实现耦合,这在光学封装中具有显著优势。此外,这些结构可设计为在空气或低折

射率包层材料中工作,在实现功能的同时,最大限度减少反射,或保护光学表面免受外部因

素影响。

为评估耦合效率,研究人员采用光束整形结构实现了边发射 DFB 与单模光纤的耦合。光束

整形元件分别制作在激光器或单模光纤的端面上,通过实验观察耦合效率以及单模光纤在水

平、垂直和轴向移动时的灵敏度。当光束整形元件制作在激光器端面上时,在光纤最佳定位

状态下,耦合损耗为 1.0 dB(耦合效率 η=80%),在水平和垂直方向上的 1 dB 位置公差为

±1.9 μm,在轴向方向上为 ±12.5μm。而当光束整形元件制作在光纤端面上时,最佳对准状

态下的最小耦合损耗为 0.6dB(耦合效率 η=88%),水平和垂直方向上的 1 dB 位置公差为

±0.7μm,轴向方向上为 ±4.8μm。这些结果表明,光束整形元件的耦合效率超过了透镜光

纤的最大效率(通常为 80%)。因此,借助原位 3D 纳米打印技术制造自由形态结构,能够

实现芯片间的高效耦合,且该方法具有良好的位置公差特性,适用于各类边发射和面发射器

件。特别是,该方法可为光子集成芯片的有效封装提供支持。

2.2.3 聚合物波导

聚合物波导(PWGs)是光子学领域的关键技术,是实现光子芯片之间光信号高效传输的重

要载体。这类波导由透明聚合物材料制成,通常具有平面或圆柱形几何结构,内部设有可引

导和传输光的通道 [92-95]。这些通道利用聚合物材料的折射率差异,将光引导至所需方向

[96-98]。因此,光信号可沿波导传播,实现光子芯片之间的信号传输,进而完成 PIC 内部

的互连。由于采用聚合物材料,聚合物波导具有良好的柔韧性,可弯曲成多种形状 [99]。

此外,其制造成本相对较低,且易于加工,能够满足灵活设计需求,适用于光通信和传感器

应用中的特定要求 [100,101]。然而,与光纤相比,聚合物波导的光学损耗通常更高,不适

用于长距离信号传输。而且,受聚合物材料固有特性影响,在高温环境下其性能可能会下降,

存在热稳定性方面的挑战。尽管存在这些不足,但凭借成本效益和出色的灵活性,聚合物波

导在光通信系统中的芯片间数据传输和通信领域仍得到广泛应用。

图 3c 展示了利用单模聚合物波导技术实现芯片互连的示意图 [77]。聚合物波导与带有硅

波导的硅光子芯片之间的高效耦合至关重要。目前,光栅耦合器的应用较为普遍,但由于其

谐振特性,存在较强的偏振依赖性和波长依赖性。因此,在这项研究中,采用了绝热光学耦

合技术。绝热光学过程指的是结构几何形状缓慢变化,从而避免入射模场的能量转移到其他

模场的一种状态。硅波导与聚合物波导之间的绝热光学耦合,是通过使两者的芯层直接接触

或充分靠近实现的:随着硅波导宽度的逐渐减小,硅波导内高度约束的光模场会逐步引导至

聚合物波导中,实现绝热转换。在这种结构中,光的传输过程如下:首先,通过输入硅波导锥形结构,光完全被约束在硅波导芯层内;到达锥形结构中心时,光覆盖两个波导芯层;最终,在锥形结构末端,光完全被约束在单模聚合物波导芯层内并实现传输。这种光传输特性

不仅适用于光从硅波导传输到聚合物波导的情况,也适用于光从聚合物波导传输到硅波导的

反向情况。通过光刻工艺,可在硅光子芯片上轻松制造出聚合物波导。实验结果表明,当损

耗仅增加 1 dB 时,聚合物波导与硅光子芯片之间的对准公差为 2 μm,且反射损耗低于- 45

dB。这种光耦合方法无需硅波导与聚合物波导模场之间的相位匹配(即使两者的有效折射

率不同),因此在偏振公差和波长公差方面具有显著优势。此外,由于能够在单次键合过程

中同时实现多个硅波导与聚合物波导的连接,该方法非常适用于需要大规模通道的光学系统。

因此,这种聚合物波导技术与标准倒装芯片工艺兼容,可实现硅光子芯片在同一载体衬底上

的共封装,有望为光学封装技术中芯片间互连的发展提供重要助力。

另一个实例中,研究人员利用高密度、低损耗的聚合物光学波导,开发出一种可植入的光子

平台,如图 3d 所示 [78]。为实现光在生物组织中的传输并最大限度减少组织损伤,采用

聚对二甲苯 C(Parylene C)、聚二甲基硅氧烷(PDMS)等生物相容性材料。需要注意的是,

由于需要利用全反射原理,因此采用高折射率系数(n=1.639)的聚对二甲苯 C 作为波导

芯层,而采用相对低折射率系数(n=1.4)的聚二甲基硅氧烷作为波导包层。这种显著的折

射率差异具有诸多优势,如增强模场约束、降低弯曲损耗等。但同时,也会因侧壁不规则性

导致散射损耗增加。因此,对波导侧壁进行平滑处理可能有助于提升整体性能。集成激光二

极管发出的光,或与外部激光源连接的光纤端面发出的光,在探头后端耦合到波导中,沿 5

cm 长的波导传输后,从输出端口射出。在输入和输出端口嵌入的 45° 微镜实现了单片集

成,这种结构能够在 90° 垂直方向上实现高效的宽带输入或输出耦合,从而有效完成光耦

合。传统的沿平面轴引导光的方法会导致探头表面的大部分区域被照亮,进而限制了可在表

面排列的非重叠输出端口数量。而通过在输出端口采用微镜结构,将光引导至探头表面的垂

直方向,可克服这一限制。实验结果显示,该聚合物波导技术在不同波长范围内均表现出低

耦合损耗,在波长 λ=680 nm、633 nm、532 nm 和 450 nm 时,损耗分别为 3.2 dB/cm、

4.1 dB/cm、4.9 dB/cm 和 6.1 dB/cm。由此可见,聚合物波导技术具有灵活性和紧凑型的优

势,是未来光学封装应用中的一种极具潜力的技术,有望在提升芯片间耦合效率的同时,适

用于各类柔性衬底。

2.2.4 光纤

光纤是一种纤细且柔韧的纤维,通常由玻璃或塑料制成,在数据传输技术中,依靠光来发送

和接收信息。光在光纤内部借助折射率的差异,通过多次全反射实现传播,进而延长传输距

离并保护信号 [102-104]。根据光的传播模式,光纤可分为单模光纤(SMFs)和多模光纤。

单模光纤一般用于长距离通信,其纤芯直径较小 [105-109]。这种特性使得光能够以单一光

束的形式沿直线传播,有利于信号实现长距离传输。此外,单模光纤的带宽远高于多模光纤,

并且通常采用激光二极管作为光源。与之不同,多模光纤更适合短距离通信。由于其纤芯直

径较大,能够允许多种光模式同时传播,从而实现更多数据的并行传输 [110-112]。但由于

光的传播路径存在差异,在到达接收端之前,信号出现损耗和干扰的可能性更高。多模光纤

通常采用发光二极管作为光源,这类光源光谱范围较宽,性能也相对稳定。

总体而言,光纤具有带宽宽、数据传输速度快等显著优势。借助光的特性,光纤能够高效传

输大量数据,且无需频繁对信号进行放大。此外,由于光纤对电噪声和干扰不敏感,光纤系

统在长距离传输过程中仍能保持较高的信号强度,因此适用于长距离通信。不过,光纤系统也存在一些缺点,例如初始安装成本较高、损坏后修复和维护难度大,而且受材料特性影响,

容易因物理冲击而损坏。尽管如此,凭借高速数据传输这一独特优势,光纤在长距离通信和

高速互联网连接中得到了广泛应用。此外,在未来光子芯片的光学互连和封装技术发展进程

中,光纤有望发挥关键作用。

如图 3e 所示,在硅光波导中,可采用一种集成多维通信方案,该方案结合了波长复用和模

式复用技术,其中就运用了光纤 [79]。这种光纤的纤芯为矩形,由锗掺杂材料制成,周围

环绕着环形二氧化硅包层材料。光纤的形状接近完美圆形,包层直径为 125 μm,纤芯尺寸

为 32×8 μm,折射率调制约为 0.005。此外,要实现芯片间的有效连接,关键在于将芯片上

收发器的光高效耦合到通信链路中。为此,研究人员采用了反向设计的光栅耦合器。该光栅

耦合器能够保留并发射所有垂直于芯片的空间模式,其结构设计为在垂直于表面的方向上发

射最小特征尺寸为 80 nm 的多模光束。同时,该结构还致力于最大限度地减少当光信号从

光纤传输到芯片时,多模光纤的空间模式向硅芯片的反向耦合。激光器产生的光通过透镜光

纤耦合到发射端芯片上的单模输入波导中。随后,发射端芯片借助模式分割复用(MDM)

复用器和光栅耦合器,将光传输到多模光纤的空间模式中。研究中采用了 5 米长的多模光

纤,在光信号从发射端芯片传输到接收端芯片的过程中,将横向方向的模式限制为单模,垂

直方向的模式限制为四种,从而确保了较低的模间串扰。接收端芯片通过光栅耦合器和模式

分割复用解复用器接收光信号,进而能够在单模输出波长下对传输的信号进行单独表征。实

验结果显示,利用多模光纤和反向设计耦合器传输光时,在 35 nm 的光谱带宽内,所有空

间模式通道的模式相关损耗差异均小于 2.5 dB,同时串扰性能较低,范围在-10.5 至-17.1 dB

之间。这些结果不仅验证了该系统在实现高效光传输方面的有效性,还证实了光纤在芯片间

高速、宽带传输中能够发挥高效作用,为利用该技术实现光子集成芯片的集成化和微型化奠

定了基础 [192]。

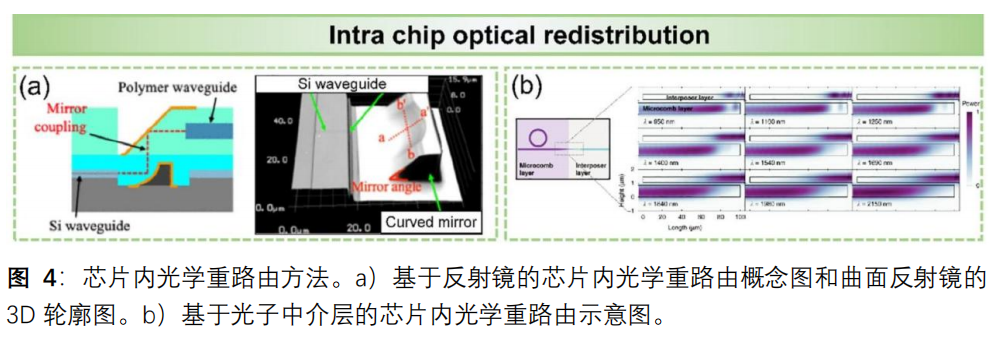

2.3 芯片内光学重路由

与上述的光纤-芯片集成和芯片间互连方法不同,芯片内光学重路由是指在同一芯片内部,

将光信号从一条光路传输到芯片内另一层的另一条光路。要将光信号传输到不同层的光路,

就需要能够改变原有光路的结构。在光子芯片封装中,常用于实现这一目的的两种主要结构

是反射镜和光子中介层。本节将介绍利用这两种结构实现芯片内光学重路由的方法。

2.3.1 基于反射镜的光学重路由

在光纤-芯片和芯片间互连技术中,反射镜结构可用于实现垂直耦合 [115]。与边耦合不同,

垂直耦合能够通过芯片的离面表面实现光学连接,无需对芯片边缘进行抛光处理 [116]。因

此,垂直耦合在晶圆级测试中具有优势。此外,反射镜结构不仅可用于外部连接,还能用于

芯片内光学重路由,从而实现光路高度集成,打造紧凑型多层光子芯片。而且,与基于光栅

耦合器的垂直耦合相比,基于反射镜的结构具有宽带宽和低偏振相关的优势,而基于光栅耦

合器的垂直耦合可能会受到光干涉的影响,并且对波长和偏振具有依赖性 [117,118]。图 4a

展示了基于反射镜的芯片内光学重路由的侧视概念示意图,以及底面反射镜的 3D 表面轮

廓 [113]。通常情况下,底面反射镜设计为曲面形状,以形成准直光束,这一设计通常通过

灰度直接激光光刻技术实现,而非传统的蚀刻工艺(传统蚀刻工艺会形成平面表面)。尽管

底面和顶面反射镜能够将原始光束的光路传输到芯片的不同层,但要精确制造这些结构,并

在不同层堆叠时使用有限的材料,仍然面临挑战。此外,利用反射镜结构实现光的垂直传播

时,需要额外的空间,这会降低空间效率。因此,基于反射镜的光学重路由在形成多层光子芯片结构以及减小封装体积方面存在局限性。所以,要实现未来的多层堆叠光子芯片,必须

研发能够精确制造所需形状的反射镜制造方法,以及用于反射镜结构的耐用多层堆叠材料。

2.3.2 基于光子中介层的光学重路由

光子中介层的作用与包含用于电信号的重路由层(RDL)的硅中介层、玻璃中介层和有机中

介层类似,但它能够实现光信号的重路由 [119,120]。在光子芯片封装的系统级层面,光子

中介层负责在各种有源和无源器件之间收集、过滤、路由光信号并实现光信号接口 [121]。

通过将多个光子芯粒连接到单个光子中介层,有助于降低成本、减小尺寸和重量,并提高可

扩展性。在芯片级层面,带有光子重路由层的光子中介层能够实现不同层之间的光学连接,

从而助力制造多层光子芯片。通常情况下,光子中介层与其他层之间的光学连接采用倏逝耦

合器,这就要求波导之间保持一定的接近距离 [122]。因此,用于垂直耦合的倏逝耦合器通

常采用两个垂直对准的锥形结构,这有助于实现紧凑型多层光子芯片。与反射镜(在结构形

成过程中,可能会使用聚合物来制造曲面形状,或通过硅蚀刻来制造平面形状)不同,利用

聚合物、氮化硅(SiN)等材料,借助现有的半导体设备,能够轻松实现光子中介层的堆叠。

因此,采用传统材料制造的光子中介层适用于实现多层光子芯片。此外,如图 4b 所示,

与基于反射镜的方法相比,基于光子中介层的光学重路由所需空间更小,仅相当于具有小间

隙的倏逝耦合器的尺寸,因此能够实现高空间效率,有助于实现紧凑型封装 [114]。它也可

作为实现无间距互连的方法之一。然而,倏逝耦合器存在一个缺点:由于需要两个波导之间

紧密接触或严格控制间距,以实现倏逝模的重叠,因此必须采用精确的制造工艺。而且,两

个相邻光波导之间由于场重叠产生的串扰可能会引发意外误差,并限制高密度集成,因此,

控制波导之间的间距至关重要 [123]。此外,尽管针对单层和双层光子芯片的研究已开展较

多,但关于多层光子芯片的研究仍较为有限。因此,在芯片级封装方面,研发能够提升芯片

性能、实现芯片内多层光学连接以及打造无间距互连的方法,对于实现紧凑型封装至关重要。

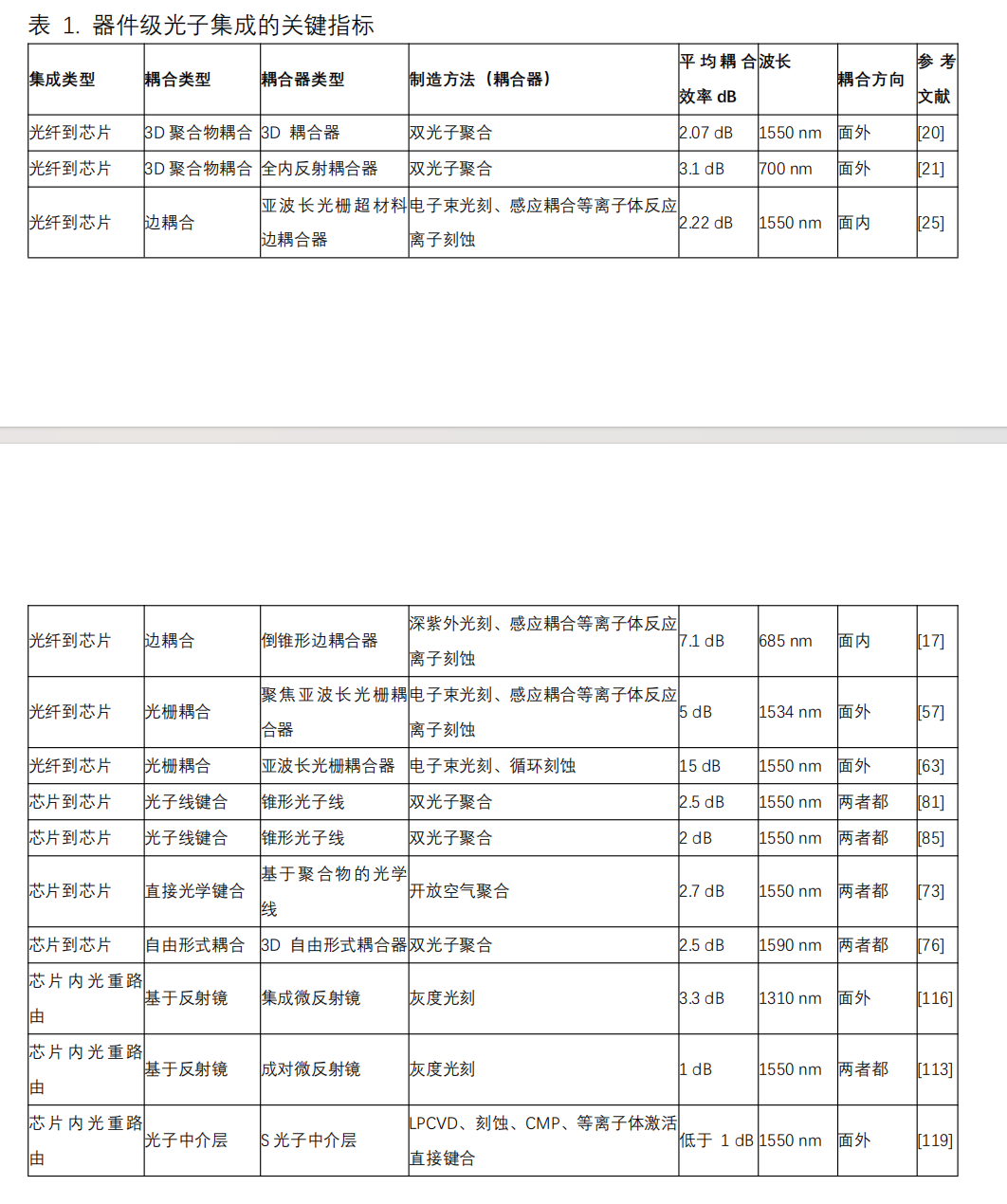

元件级光子集成技术的详细信息如表 1 所示。

3. 光子芯片封装

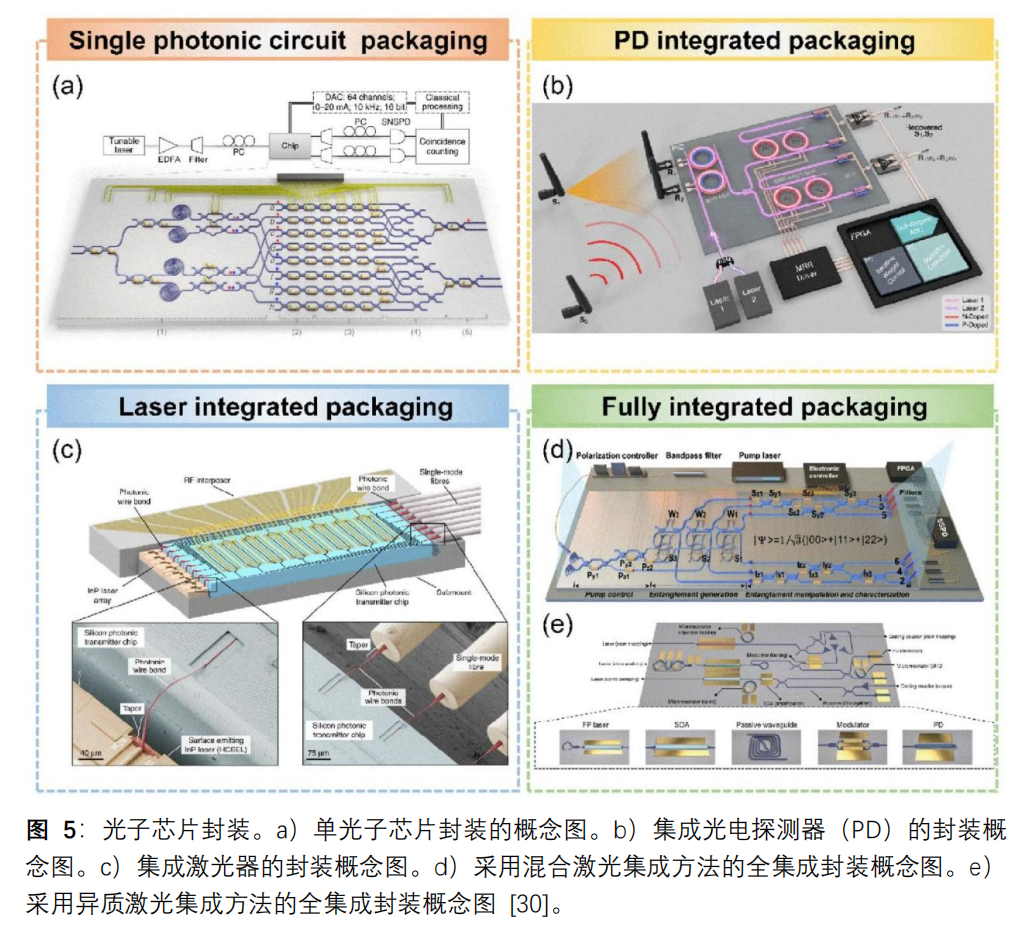

3.1 单光子芯片封装

在芯片尺度上,光子芯片封装包含三个关键部分:光信号接收到光子芯片内的输入端口、利

用光信号进行信息传输、传感、处理和发射的 PIC,以及光信号发射出去的输出端口。单光

子芯片封装是最基础的光子芯片封装方法,它利用光子芯片上形成的耦合器(如边耦合器、光栅耦合器和垂直耦合器)作为输入和输出端口,分别实现光信号与光波导之间的接收和传

输 [52,57,59,65,126]。采用单光子芯片封装方法的光子芯片,通常要么在输入和输出端口直

接连接光纤阵列,要么通过对准光路和耦合器位置实现间接连接。

在直接连接方式中,会使用六自由度自动对准系统等精密对准系统,将输入和输出端口与光

纤阵列对准 [127]。随后,采用光学紫外环氧树脂作为粘合剂,将光纤阵列与每个端口连接

起来。这种方法的优势在于连接过程简单,且能实现稳定的光学耦合,但缺点是需要分辨率

达几十纳米的昂贵设备来对准光路和耦合器位置。此外,一旦连接完成,光子芯片便难以拆

卸,这限制了其在其他应用中的复用性。

在间接连接方式中,通过 D 形反射镜调整经透镜聚焦后的激光束,使其与输入端口对准

[128]。光信号经过光波导后,从输出端口发射出来,再通过透镜进行收集和准直。这种自

由空间注入方法与直接连接方法相比,降低了系统复杂度,并且同一芯片可实现多种应用。

但该方法存在光路对准困难的问题,无法保证稳定的光学连接,即使受到轻微振动或外部冲

击,也可能影响其性能。因此,自由空间注入方法不适用于需要在各种环境下稳定工作的实

际应用场景。

基于直接/间接连接方法的单光子芯片封装方法,提供了最简单的器件集成技术。因此,该

方法不仅便于验证光子芯片的性能或制作光子器件样机,对于光子超声传感器、光子生物传

感器 [129]、光子气体传感器 [130] 等可通过单个芯片实现功能的器件而言,通过连接输入

和输出端口,采用这种封装方法就能实现器件的应用,使得单一功能器件的集成和使用变得

简便。此外,采用这种封装方式的光子芯片,还可作为多芯片集成器件中芯片之间的中间桥

梁。因此,它们可用作光子处理器,实现光子张量核、光子开关、光子滤波器、调制器、广

播连接和多播连接等功能 [55,66]。例如,单光子芯片封装可应用于可编程量子信息处理光

子芯片,如图 5a 所示。图 5a 展示了采用单光子芯片封装的光子芯片示意图,对于验证可

编程量子信息处理光子芯片的性能而言,单光子芯片封装是最便捷的封装方法 [124]。在该

芯片中,通过半导体工艺在光子芯片上制造的光栅耦合器被用作输入/输出端口。这些端口

与光纤阵列连接,以接收芯片外的光源,并发射经过光子芯片处理后的光。因此,采用单光

子芯片封装的光子芯片,其可调谐激光器和光电探测器 PD 位于芯片外部,分别为芯片工作

提供所需的光,并将每个光信号转换为电信号。由此可见,与其他封装方法相比,采用单光

子芯片封装的光子芯片制造工艺更为简单,因为它只需完成光波导的制造流程,无需在光子

芯片上制作激光器或光电探测器。

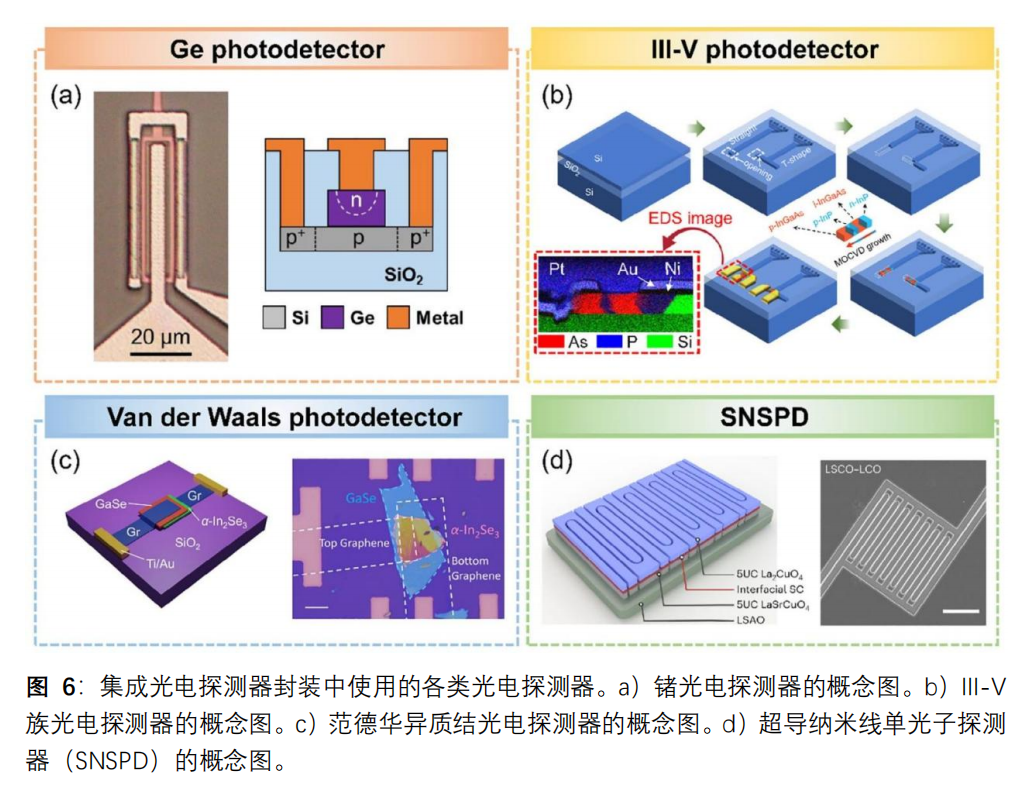

3.2 集成光电探测器的封装

集成光电探测器 PD 的封装技术,是在光子芯片上同时制造光路和光电探测器 [131]。在该

技术方案中,光电探测器通过光子芯片的输入端口接收来自芯片外部激光源的光信号,经过

光波导传输的光信号随后被传送至芯片上的光电探测器,在此过程中光信号转化为电流。该

电流会进一步通过跨阻放大器 TIA 转换并放大为电压后输出。由于传输光信号的光波导与吸

收光信号的光电探测器并非由同种材料构成,因此要实现二者的集成,就必须采用异质集成

技术,将基于吸收性块状材料的光电探测器(如锗光电探测器 [18,132]、III-V 族光电探测

器 [133,134]、范德华异质结光电探测器 [58,72]、超导纳米线单光子探测器(SNSPDs)[135]

以及平衡光电探测器 [125])与光波导集成在一起。所以,要将光波导与光电探测器集成到

同一衬底上,需要复杂的额外工艺和专门设计。

以锗光电探测器(图 6a)为例,它是一种常见且传统的光电探测器,其优势在于与主流硅

光子平台具有兼容性 [136,137]。但该探测器也存在一些问题,与其他类型的光电探测器相

比,其带宽较低,且暗电流相对较高,这使得它的信噪比偏低。此外,锗属于间接带隙材料,

这一特性使其难以实现高效发光。目前,最先进的高速锗光电探测器带宽可超过 260GHz,

但由于锗材料本身的特性以及较高的暗电流,这类探测器仍面临不少挑战 [138]。而且,为

了缩短光生载流子的渡越时间,需要将锗制成窄鳍形结构,这就要求对光刻掩模进行精确调

整和高精度叠加,进而导致制造成本上升且制造工艺变得复杂。另外,在制作窄鳍形锗结构

时,通常需要通过干法蚀刻工艺去除大量材料,造成了明显的材料浪费。由此可见,尽管基

于锗光电探测器的集成封装技术,借助现有的硅光子平台能够实现光波导与光电探测器之间

相对简便的集成,但在降低暗电流和制造成本方面,仍有亟待解决的问题。

III-V 族光电探测器(图 6b)由磷化铟(InP)[133]、砷化镓(GaAs)[134] 等 III-V 族半

导体材料制成,这些材料也可用于制造激光器。例如,在硅平台上采用磷化铟薄膜,能够较

为容易地将激光器和光电探测器集成到单个芯片上,未来有望发展成为一种全集成封装技术,

即把激光器、光电探测器和光波导都集成在同一衬底上 [63]。然而,当在衬底上直接生长

III-V 族半导体时,由于衬底与半导体之间的异质界面存在材料特性差异(如晶格失配和热

膨胀系数失配),会产生裂纹、位错和翘曲等问题 [139,140]。这些缺陷会导致元件性能下降,

并且显著降低工艺良率。为解决这一问题,研究人员提出了多种方法,如利用缓冲层和缺陷

阻挡层逐步过滤缺陷、通过从(111)晶面的沟槽进行介导生长、对材料进行位错选择性电

化学深度蚀刻后再进行热退火,以及采用晶圆键合技术替代直接生长方法等,以此制造高质

量的器件 [141,142]。但这些方法工艺复杂且制造成本高,在将光电探测器与光波导集成时

面临较大挑战。

范德华异质结光电探测器利用石墨烯 [143](图 6c)、氮化硼 [144]、过渡金属硫族化合物

[145,146]、黑磷(BP)[147] 等二维材料的光吸收特性,具有较高的响应度。这些二维材料

不存在表面悬键,因此在异质界面处不会受到晶格失配的限制 [148]。借助这一特性,可将

不同的二维材料堆叠形成范德华异质结,从而实现对光电探测器光电子特性的设计。例如,MoTe₂- 石墨烯异质结光电探测器由 MoTe₂和石墨烯这两种不同的二维材料组成。MoTe₂

本身具有较强的光-物质相互作用,但其直接带间跃迁能量处于硅的吸收波段内,这使得将

其集成到硅基平台中面临困难 [149]。此外,MoTe₂的载流子迁移率较低,载流子寿命较长,

这限制了其速度性能 [150]。与之相反,石墨烯具有极高的载流子迁移率,但本身的光敏性

较弱 [151,152]。通过将这两种材料堆叠形成范德华结构,MoTe₂-石墨烯异质结光电探测器

能够克服各自材料的缺陷,进而展现出快速响应和高灵敏度的特性 [72]。同样,MoTe₂-黑

磷异质结光电探测器是通过将本征为 n 型掺杂、带隙较窄且易氧化的 MoTe₂,与本征为 p

型掺杂的黑磷堆叠形成范德华结构,这种结构同样克服了两种材料各自的缺陷,展现出宽光

谱范围、低暗电流、高响应度和快速响应的特性 [58]。尽管基于范德华异质结光电探测器

的集成封装技术具有可利用高性能光电探测器的优势,但为实现材料堆叠而对二维材料进行

机械剥离和干法转移的工艺,在大规模生产应用中存在局限性。要解决这一问题,还需进一

步改进工艺,提高工艺的成熟度。

超导纳米线单光子探测器(图 6d)用于探测单光子,具有探测效率高、探测带宽宽、信噪

比高、恢复时间快以及时间不确定性低等特点 [53]。其特别值得关注的优势包括与现有 PIC

材料平台的兼容性,以及在波导上的卓越性能。然而,超导纳米线单光子探测器在光子数分

辨方面存在固有的局限性。基于超导纳米线单光子探测器的集成封装技术,具有可利用现有

PIC 平台的优势。但要沉积超导薄膜,需要使用原子层沉积或反应共溅射系统等昂贵设备

[153]。此外,由于超导薄膜容易氧化,必须快速形成保护层以防止其氧化 [154]。

平衡光电探测器采用两个光电探测器和一个跨阻放大器,最终输出光功率的差值,如图 5b

所示。基于平衡探测器的集成封装适用于光子处理器等需要获取两个光功率差值的应用场景[125]。从封装角度来看,要提升器件性能,需要采取方法降低跨阻放大器的热噪声,并且

优化平衡光电探测器、跨阻放大器的设计以及光电探测器与跨阻放大器之间的引线键合长度,

以减少链路损耗 [125,155]。迄今为止,光电探测器与跨阻放大器芯片之间的连接通常是通

过引线键合实现的。但采用倒装芯片键合、硅通孔(TSV)和重路由层(RDL)等先进封装

技术,能够在设计和性能方面带来额外的提升。由此可见,集成光电探测器的封装技术是一

种将光电探测器集成到光波导的封装方法,这与单光子芯片封装技术不同,后者是通过连接

芯片外部的商用光电探测器和光波导来获取输出。这种集成方法能够将光电探测器直接集成

到光波导中,减少了连接过程中可能产生的损耗。但要实现最佳性能,还需要进一步改进相

关工艺。

3.3 激光器的集成封装

集成激光器的封装技术是将光波导和芯片上激光器集成到同一衬底上。在该技术中,激光器

为光波导提供光信号,经过光波导传输的光信号通过输出端口发射出去。这种封装技术中使

用的激光器包括分布反馈(DFB)激光器 [31,156]、法珀(Fabry-Perot)激光器 [157]、分

布布拉格反射(DBR)激光器 [158]、光子晶体激光器 [159]、垂直腔面发射激光器(VCSELs)

[160]、量子点激光器 [161,162]、量子阱(QW)激光器 [163] 以及外腔激光器 [164] 等,

其中大部分激光器由 IV 族材料(如锗)和 III-V 族半导体材料(如磷化铟、砷化铟、砷化

铝和砷化镓)制成。然而,因为 IV 族属于间接带隙材料,基于 IV 族的激光器性能相对较

低,因此近年来,人们的注意力主要集中在高效的 III-V 族激光器上 [165]。

在这种封装技术中,光波导和激光器都制造在同一衬底上,采用混合集成方法连接。

由于商用激光器并非为特定光波导定制设计,因此混合集成需要通过边耦合、垂直耦合或光

子引线键合(PWB)等方式,将激光二极管的输出端与光波导的输入端连接起来。这种封装

方法需要专门设计一个考虑激光二极管和光波导形状的子基座,并采用基于导电粘合剂的键

合或倒装芯片键合 [166] 等方法,将激光二极管固定在该子基座上。边耦合是混合激光集

成中最简单、最基础的光学互连方法,可通过使用光学粘合剂将激光二极管的输出端直接粘

贴到光波导的输入端来实现,也可在不使用额外粘合剂的情况下,通过对准激光二极管输出

端和光波导输入端的位置来实现。采用光学粘合剂将激光二极管和光波导物理粘贴在一起的

方式,能够实现稳固的连接,但需要使用昂贵且精密的对准设备,而且粘合剂材料可能会因

环境变化或物理冲击而损坏。相反,通过对准激光二极管输出端和光波导输入端位置来实现

连接的方式更为简单,因为不需要额外的粘贴材料,但这种连接方式属于间接连接,对振动

和物理冲击等外部因素较为敏感。此外,为了最大限度地减少光学损耗,必须精心设计衬底

上的子基座结构。

垂直耦合是将垂直腔面发射激光器(VCSEL)发出的光引导至波导输入端形成的光栅耦合器

上,从而实现光信号向光波导的传输。然而,传统的光栅耦合器无法完全捕获垂直方向入射

的光,会产生反向反射效应,即零级衍射光会反射回入射路径,这不仅降低了耦合效率,还

会导致光-电流曲线出现波动和拐点,并且限制了激光器在高偏置电流下的工作 [167]。为

解决这一问题,研究人员提出了多种方法,如将垂直腔面发射激光器以倾斜角度安装以调整

入射角 [168],以及采用倾斜光栅耦合器 [167] 等。但将垂直腔面发射激光器以倾斜角度安

装存在一定挑战,因为激光器与光栅耦合器之间的距离会增加,导致光发散,进而降低耦合

效率。此外,要将垂直腔面发射激光器精确固定在预定位置难度较大,而且倾斜光栅耦合器

的制造工艺复杂,要实现实际应用还需进一步改进。光子引线是一种混合集成方法,它克服了边耦合和垂直耦合的缺点,能够实现快速的工艺操

作,并且在面对外部环境因素时具有稳定的光学连接性能(图 5c)。借助现有的半导体设备,

该方法能够精确且快速地原位制造 3D 自由形态聚合物波导(PWGs),从而确保较高的稳

定性和耦合效率 [88,169]。但该方法也存在一个缺点,即需要使用能够进行双光子光刻工艺

的昂贵设备。

直接集成方法包含两种方案:一种是单片集成 [170-172],即直接在波导上沉积增益介质以

形成激光器;另一种是异质集成 [42,173,174],即先在不同衬底上形成增益介质,然后将其

转移到波导上。单片集成是在硅波导(SiWGs)上直接进行 III-V 族材料的异质外延生长,

该方法具有成本低、可扩展性高的特点,未来有望实现全集成封装。

然而,这种方法面临的一个重大挑战是硅和 III-V 族半导体之间存在极性不匹配的问题,这

会导致反相边界的形成;同时,热膨胀系数失配会引发失配位错,两种材料之间的晶格失配

还会产生大量的穿通位错 [175]。为了缓解这些与缺陷相关的问题,实现低缺陷密度和高性

能的单片集成激光器封装,研究人员提出了多种方法,如应变层超晶格、热循环退火以及组

分渐变缓冲层等 [176,177]。但通过增加缓冲层厚度来降低缺陷密度,会导致波导与激光器

之间的耦合效率降低,而且缺陷密度降低的效果会因 III-V 族材料的类型而异,这限制了该

方法在特定材料上的应用。此外,这些方法大多仅能解决极性、热膨胀系数或晶格失配中的

某一个问题,并且需要复杂且费力的工艺,因此还需要进一步改进。

异质集成技术的提出,旨在解决直接生长方法中遇到的材料失配问题 [178]。该技术是在不

存在失配问题的衬底上生长增益介质,然后通过键合 [179,180] 或转移 [181] 等方式将其

与波导集成。尽管从长期来看,与单片集成相比,该方法在减小体积和提高集成密度方面存

在局限性,但由于能够利用现有半导体工艺的设备,具有工艺成本低、器件质量高的优势,

目前已进入商业化阶段。

由此可见,集成激光器的封装技术是将芯片上激光器与光波导集成在一起的技术,这与单光

子芯片封装技术不同,后者是通过连接芯片外部的商用激光器和光波导来传输光信号。这种

集成方法减少了互连过程中可能产生的损耗,并且通过直接集成激光器,提高了集成密度和

能量效率。然而,在集成激光器的封装技术中,混合集成方法与直接集成方法相比,空间效

率较低,因为激光器会占据大量空间。这就需要设计单独的子基座,并且对器件的微型化造

成了限制。此外,为了克服现有集成激光器封装技术的局限性,实现工艺成本的大幅降低、

集成密度的提高和器件的微型化,需要进一步发展单片激光集成方法,以解决材料特性带来

的挑战。

3.4 全集成封装

全集成封装技术是将光波导、芯片上激光器和芯片上光电探测器集成到同一衬底上 [64,182]。

根据所采用的激光集成方法(即混合、异质和单片激光集成方法)的不同,在光子芯片的几

何结构、组成材料和制造工艺方面存在差异。

采用混合集成方法的全集成封装技术依赖商用激光二极管,这不可避免地导致封装后的光子

芯片尺寸较大,从而限制了器件的微型化(图 5d)。此外,为了确保稳定的光学互连,还

需要进行额外的工艺操作,如考虑元件几何形状的子基座设计、对接耦合以及光子引线键合等。

与之相反,采用异质集成方法的全集成封装技术,是先在不同的衬底上沉积芯片上激光器,

然后将其与光波导键合在一起,如图 5e 所示 [30]。这种方法会导致工艺复杂度和成本增

加。但与混合集成方法相比,该方法能够实现更小尺寸的器件,在调整激光器尺寸和组成材

料等设计要素方面具有优势。尽管具备这些优点,但采用异质集成方法的全集成封装技术在

转移工艺方面面临挑战,而且随着转移工艺复杂度的增加,器件微型化的难度也会相应提高。

然而,在现有的集成方法中,采用单片集成方法的全集成封装技术是实现光子芯片微型化的

最佳选择 [69,183,184]。这种封装技术能够在同一衬底上同时制造芯片上激光器和光电探测

器,所使用的材料为 III-V 族材料(如磷化铟、砷化铟、砷化铝和砷化镓)。这种一体化的

方法有助于降低成本、简化制造工艺、减少材料浪费、实现光子芯片的微型化,并提高器件

的效率。但由于键合界面处异质材料的机械特性存在差异,该技术仍面临挑战,难以实现稳

定的光子芯片制造。

由此可见,全集成封装技术将激光产生、光子信号调制和光电探测功能集成到单个光子芯片

内的独立器件中。因此,全集成封装技术无需外部光源、测量设备和连接元件,有效减少了

插入损耗和耦合损耗等光学损耗,并且避免了材料的过度使用。但全集成封装技术也受到激

光器和光电探测器集成封装过程中所面临挑战的限制,例如异质材料之间机械特性差异导致

的缺陷、因缓冲层过厚而产生的低耦合效率,以及需要复杂且费力的工艺等。要使全集成封

装技术成为未来的光子芯片封装方法,就必须研发能够解决异质材料机械特性差异所导致缺

陷的新型封装方法,并且克服单片集成中一直存在的问题。

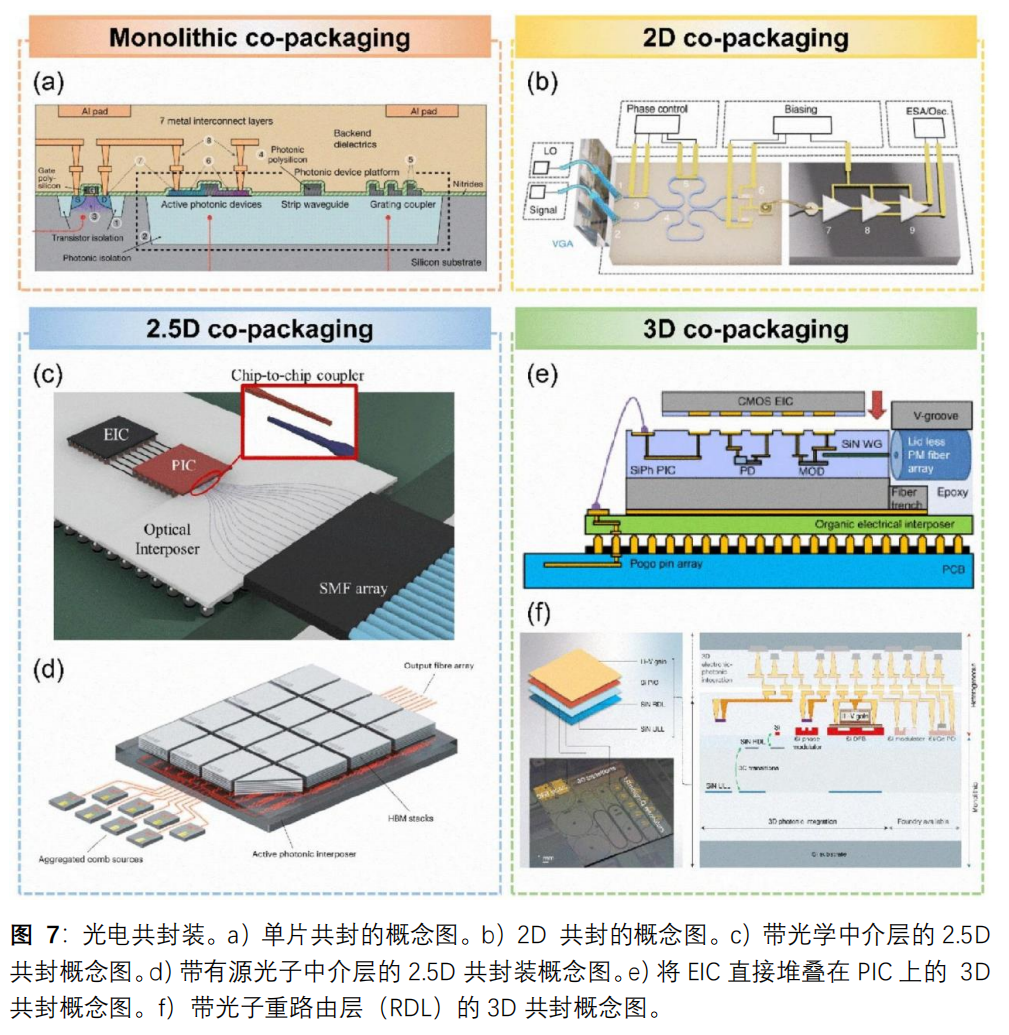

4. 光-电共封装

4.1 单片共封装

传统上,由于光子在 PICs 中不会发生相互作用,且 PIC 具备快速传输特性,因此常被用于

传输经电芯片处理后的数据 [185]。然而,近年来,随着光气体传感器 [186]、光生物传感

器 [187]、神经形态器件 [188] 及光神经网络 [189] 等各类光器件的不断发展,一种新的应

用模式日益普遍:将 PIC 处理后的数据通过 EIC 转换为电信号,完成采集后再反馈给 PIC。

这是因为 EIC 中的电子具有相互作用和相互排斥的特性,使其非常适合用作开关;同时,EIC

中现有的读取、信号处理和控制基础设施已十分成熟,易于直接应用。

由此可见,PIC 与 EIC 具有互补性,常搭配使用。当 PIC 作为核心功能芯片时,EIC 往往会

随之配套应用,我们将这两种芯片集成形成单一器件的技术,被称为光电共封。具体来说,

光电共封技术通过将光子元件与电子元件集成到单个器件中,将内部数据传输方式从电传输

转变为光传输,旨在突破传统 EIC 封装在带宽瓶颈、可扩展性弱、功耗高及信号损耗严重等

缺陷[355]。因此,该技术有望解决数据中心、人工智能加速器等对超高速通信、高能效、

宽带宽及高可扩展性有迫切需求的应用场景中长期存在的难题。根据集成方式的不同,这种

封装技术可分为单片共封装 [13,190]、2D 共封装 [191,192]、2.5D 共封装 [105,193] 和 3D

共封装 [119,194] 等类型。

单片共封技术借助最先进的工艺技术,在单个芯片内同时实现 PIC 和 EIC 各自的功能[195-197]。由于所有元件都在同一平台上制造,无需为每种元件配备单独的制造设备;而

且,通常用于连接 PIC 与 EIC 的凸点、焊料、焊盘等互连元件也不再需要,这不仅最大限度

地减少了电损耗、寄生电流和阻抗失配问题,还简化了封装流程 [188,198]。但单片共封技

术的技术开发复杂度极高,因为需要在单一平台上同时设计和制造 EIC 与 PIC,导致技术灵

活性低且制造成本高昂。

如图 7a 所示,单片共封器件在单个衬底上同时集成了光子元件(如条形波导、光栅耦合器、

有源光子器件等)和电子元件(如晶体管等)[13]。这种单片共封装的实现依赖于 CMOS 技

术,该技术是制造中 CPU、GPU、存储器和闪存等微电子芯片的主要制造工艺平台 [199-202]。

该封装技术面临的挑战是,传统 CMOS 工艺中可用于 PIC 的、具备合适光学特性的材料十

分有限。迄今为止,大多数单片共封器件都采用 SOI 衬底 [109]。但由于 SOI 衬底的制造

工艺复杂,成本极高,且面向大容量市场的供应链有限,这对基于 SOI 衬底的单片共封器

件的规模生产造成了限制 [203]。

为此,研究人员尝试了多种方案来实现单片共封装,例如在玻璃衬底上沉积非晶硅、多晶硅、

聚合物等多种材料。然而,异质材料特性差异导致的缺陷问题尚未得到彻底解决,而且

CMOS 技术与光子平台集成的有效性也未得到充分验证,仍需进一步研究和验证。此外,

鳍式场效应晶体管等最新的基于 CMOS 的半导体技术,其制造设备的最小分辨率要求达到

≤10nm [204];但迄今为止,已报道的单片共封技术所使用制造设备的最小分辨率约为 45

nm [205]。因此,通过单片共封技术制造的晶体管,在缩放过程中会出现性能下降和功耗增

加的问题,与传统基于 CMOS 的晶体管相比存在差距。而且,即使尝试在绝缘体上硅的晶

体硅层厚度小于 20 nm 时减小最小特征尺寸,也无法充分约束光以实现光学结构,这使得

利用现有技术减小特征尺寸面临局限。因此,单片共封技术需要进一步发展,以在减小最小

特征尺寸的同时,实现与传统 EIC 相当或更优的性能。

4.2 2D 共封装

2D 共封技术是将具有不同功能的 PIC 和 EIC 并排贴装在印刷电路板(PCB)等衬底上,通过

引线键合或倒装芯片键合的方式实现二者的连接 [205,206]。图 7b 展示了采用引线键合技

术连接 EIC 和 PIC 的 2D 共封器件示意图 [191,192]。在这种技术方案中,经过 PIC 传输的光

被引导至光电探测器进行光电转换,与光电探测器键合的电线则将电信号传输至 EIC,以完

成数字信号处理工作。

这种封装技术的优势在于,借助引线键合和倒装芯片键合能够轻松实现互连。但它无法保证

连接的稳定性,因为外部冲击、温度骤变等外部因素很容易导致键合部件脱落。此外,这种

机械不稳定性还会影响接触电阻,进而降低测量值的可靠性。另外,依赖电线或倒装芯片实

现互连的 2D 共封装方法,可能会在 PIC 与 EIC 之间产生寄生电感和寄生电容 [207,208]。

这些问题会从根本上限制封装元件的噪声性能和带宽,在连续变量量子密钥分发(QKD)

[209]、离散变量量子密钥分发 [210]、量子随机数生成 [211]、量子层析成像 [212] 等量子

光子学应用中,这种限制会表现得尤为突出。

例如,量子密钥分发技术需要采用平衡零差光电探测器来测量量子特征等微弱信号差异

[191],平衡零差光电探测器由两个零差光电探测器和一个跨阻放大器组成。整个系统的速

度取决于商用跨阻放大器等电子器件的带宽,这些设备用于低噪声放大微弱信号。因此,即

便使用高带宽的光学器件,零差光电探测器的探测速度及整个系统的速度仍会受到限制。具

体来说,用于基于散粒噪声的光子学应用(仅测量真空和激光)的共封器件,其带宽据报道

无法超过 150 MHz,远低于传统器件通常 1GHz 的带宽[103]。此外,商用跨阻放大器在设

计时通常未考虑超低噪声性能,因为实现超低噪声性能对提高数字通信系统的误码率并无显

著帮助 [213]。但在量子密钥分发等量子光子学应用中,电子噪声必须远低于散粒噪声,因

此,必须研发超低噪声跨阻放大器,以减少散粒噪声消除的限制因素—寄生电容。因此,针

对 2D 共封方法在连接 PIC 与 EIC 时面临的挑战,如如何缓解机械不稳定性、降低寄生电容

并提高带宽等,仍需进一步研究以找到解决方案。

4.3 2.5D 共封装

2.5D 共封技术通过包含硅通孔 TSV、重路由层 RDL 和光学耦合器的中介层,实现 PIC 与 EIC

的连接,同时支持各个芯片与印刷电路板之间的电连接和光连接(图 7c)[214]。这种封装技术需要三步组装流程:第一步,将芯片与中介层连接;第二步,将中介层与印刷电路板连

接;第三步,将光纤阵列与中介层贴装。

在将 EIC 和 PIC 倒装芯片键合到中介层后,通过回流工艺将这种芯片-中介层组件贴装到 PCB

上,形成三层封装结构。随后,采用边耦合的方式将光纤阵列贴装到中介层上,建立光连接。

但这种封装技术在芯片-中介层连接和中介层-PCB 连接中,需要使用不同的焊料材料。此外,

为解决多层结构中因热膨胀系数失配等机械特性差异导致的翘曲等固有问题,必须开发稳定

的分层焊接工艺 [215]。而且,为确保器件的可靠性和稳定性,需要进行复杂且严格的设计,

例如考虑互连元件之间的阻抗匹配、制定串扰抑制策略等 [216]。

另外,在中介层上实现光连接时,通常采用边耦合方式将光纤贴装到中介层上,而边耦合中

使用的环氧粘合剂存在机械不稳定性,会导致耐久性和可靠性问题。此外,要实现高耦合效

率,需要进行精确、精细的对准,因此,目前已采用基于机器视觉的封装设备来实现高耦合

效率的光连接 [193]。但这种方法在观察单个光纤时存在局限性,且不适用于大规模生产或

更小尺寸的连接,因此需要开发新的封装工艺方法来克服这些局限。

与单片共封装和 3D 共封技术相比,这种封装技术中 PIC 与 EIC 之间的连接路径更长,这会

产生寄生效应,进而导致电损耗。不过,通过调整中介层的设计可以减少寄生效应,同时采

用高阻硅、低温共烧陶瓷、玻璃基中介层等低损耗材料,能够缓解电损耗问题。特别是玻璃

中介层,具有光学透明、可通过材料选择定制热膨胀系数及低介电损耗等特性 [217]。这些

特性近年来受到广泛关注,因为它们有助于降低机械不稳定性,在提高耐久性和可靠性的同

时实现高性能。

在光子器件方面,由于可在玻璃材料上制造光学元件,因此在玻璃材料上制造光学元件能够

利用单一玻璃中介层同时实现光连接和电连接。此外,玻璃中介层还具有支持面板级封装的

优势,这能显著降低封装和组装工艺的成本。但由于玻璃的热导率较低,需要额外的元件来

解决热管理问题。此外,在 2.5D 共封装中融入嵌入式多芯片互连桥 EMIB 或硅桥等互连技

术,能够实现高密度互连,从而提高互连效率。

特别是,与其他共封装方法相比,2.5D 共封装在可扩展性和灵活性方面具有显著优势,便

于实现各类 PIC 和 EIC 芯片的组装。借助光通信速度快、不受距离限制的特性,有助于实现

高传输速度和高能效。此外,如图 7d 所示,在数据中心应用中采用光电 2.5D 共封技术,

有望实现未来数据中心建设中最关键的连接特性,包括高带宽、低能耗和低延迟 [105]。

4.4 3D 共封装

3D 共封技术实现了单个 PIC 与 EIC 的异质集成,与传统封装方法相比,具有更高的密度、

更优的性能和更低的功耗 [218-221]。近年来,3D 共封器件的研究取得了显著进展,已实

现高达 224 Gb/s 的高速数据传输,且功耗可降至每比特几皮焦耳以下 [222]。

通常,3D 共封技术是将 EIC 堆叠在 PIC 上方,利用 PIC 顶面上形成的凸点、硅通孔和重路

由层,实现 EIC 与 PIC 之间的电连接 [194]。因此,3D 共封器件的电性能取决于硅通孔和重

路由层所实现的电互连质量和性能。所以,要提高 3D 共封器件的性能和可靠性,需要研

发能够实现低损耗硅通孔和重路由层的技术。直接键合互连 DBI 是 3D 共封中用于实现 3D 互连的先进技术,可在低温下完成键合

[194,223]。这种方法能够在室温下实现电介质键合,在约 400°C 以下的相对低温下实现金

属键合,可实现直径 0.25-15μm、间距 0.5-40μm 的焊盘的牢固键合。而且,低温键合可

避免损坏后端金属互连,并减少衬底去除过程中由内应力引起的分层和变形问题。此外,通

常在 150-400°C 范围内进行的低温退火工艺,能够确保高质量的键合界面,从而使通过直

接键合互连形成的所有金属 - 金属连接都具备优异的电性能和可靠性。

这种基于堆叠的封装技术能够大幅缩短互连路径长度,从而最大限度地减少功耗、寄生效应

和电损耗 [224]。但随着 EIC 与 PIC 之间距离的缩短,EIC 工作时产生的热量可能会传递到

PIC 元件上,对环形谐振器等对温度敏感的元件产生影响,导致波长偏移等意外情况,进而

可能影响输出数据的可靠性 [225]。因此,在这种情况下,需要建立热管理系统以维持器件

温度的稳定。此外,与其他异质键合封装方法类似,3D 共封装的多层结构仍面临挑战,例

如材料特性差异可能导致开裂、失效、翘曲等问题。

目前,先进的 3D 共封技术已得到开发,能够将 EIC 堆叠在多层 PIC 上方,超越了传统的单

层 PIC 与 EIC 堆叠的封装形式 [119]。近年来,电子行业通过采用异质集成层提高电路密度

和功能,推动了 3D 集成技术的发展 [226]。同样,通过 3D 集成技术,光子芯片也能实现

更高的电路密度和更丰富的功能,从而助力研发复杂、高性能的光子器件。

传统上,EIC 通过硅通孔和重路由层实现层间互连以传输电信号,但 PIC 的层间连接一直是

个难题。为解决这一挑战,在 PIC 的层间连接中,采用了反射镜、光栅耦合器、垂直耦合器

等结构 [421]。特别是光子重路由层,能够实现多个重叠但相互分离的光子功能层,这在以

往的异质堆叠器件中是无法实现的。此外,利用光子重路由层,能够为复杂的片上光学系统

提供设计空间,而不受平面工艺不兼容和性能下降的限制。而且,3D 集成技术突破了不同

波导平台之间的密度不匹配问题,并通过利用垂直空间提高了器件的可扩展性。但 3D 共

封装仍面临设计和组装工艺复杂、工艺成本高,以及材料特性差异导致的机械变形和缺陷等

挑战。因此,要实现稳定、高性能的 3D 集成 PIC,并进一步推进多层 PIC - EIC 3D 共封技

术的发展,还需要在制造技术方面取得更多突破。

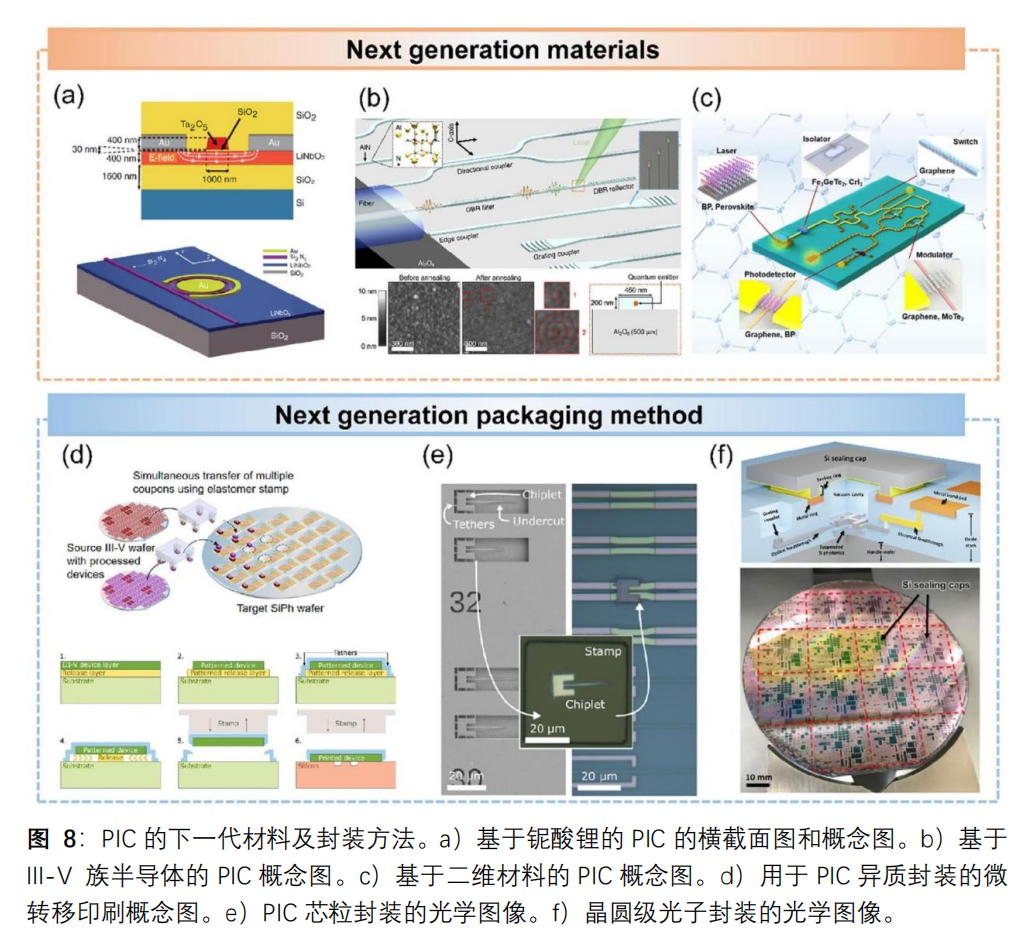

5. 下一代材料与封装创新

近年来,为突破传统 PIC 的局限,铌酸锂、III-V 族半导体、二维材料等新兴材料被引入光子

芯片封装领域。

其中,铌酸锂作为一种铁电晶体,具备高性能电光效应、优异的非线性光学特性、超低光学

损耗及高光学约束能力,是研发下一代超高速光子调制器的潜力材料(图 8a)[234]。但铌

酸锂晶圆的制备与微结构加工仍面临挑战,要实现实际应用,还需进一步提升其制造与加工

技术水平 [235]。此外,由于铌酸锂属于间接带隙材料,无法用作激光器或光电探测器 PD,

这使得它难以在单一制造工艺中集成激光器、调制器、光电探测器等多个光学元件。

与之不同,氮化铝、氮化镓、磷化铟、砷化镓等 III-V 族半导体属于宽带隙材料,因此可在

单一制造工艺中集成多个光学元件(图 8b)[229]。不仅如此,III-V 族材料还具有高热导

率、低热光系数、高性能电光效应及非线性光学效应等特性,能够应用于电光调制、频率梳生成、参量频率转换等多种 PIC 平台,且具备长期耐久性。但该类材料与其他衬底之间存在

晶格失配、热失配及极性失配等问题,同时制造成本较高、缺陷密度较大,要实现实际应用,

仍需在技术层面进一步突破 [236]。

类似地,石墨烯、黑磷 BP、碲化钼 MoTe₂等二维材料在单层形态下具有直接带隙,同样可

在单一制造工艺中集成多个光学元件(图 8c)[230]。此外,不同二维材料的机械、热、电

子及光学特性各具独特性与多样性,相较于 III-V 族半导体,其选择范围更广,因此作为

PIC 平台,二维材料的应用场景更为丰富。但二维材料的加工需达到原子级精度,导致制造

复杂度高、对准难度大、成本高昂且良率较低,要实现实际应用,还需在技术上持续改进。

随着传统 PIC 封装技术的不断发展,异质集成微移印、芯粒架构、晶圆级光子封装等新兴封

装方法应运而生。微转印技术是先在独立的源衬底上制造微纳米级器件,再借助弹性印章将

其转移至目标衬底。例如,如图 8d 所示 [231],利用弹性印章从衬底拾取由二维材料或 III-V

族半导体制成的微纳米级元件,随后将其转移到目标波导上,通过范德华力实现牢固附着。

该方法克服了传统制造工艺的局限——传统工艺需在单一衬底上直接制造此类微纳米级光

子器件,流程复杂且成本高昂。但如何逐一选择性拾取并转移单个微纳米级器件,仍是一项

极具挑战性的任务,因此亟需研发可实现该过程的相关技术。

芯粒封装技术在 EIC 封装中应用广泛,其流程是在不同衬底上制造各类 PIC 芯片,再将它们

混合集成到目标衬底上(图 8e)[232]。这种方法允许各芯片通过最优工艺进行制造,从而

突破传统制造方法的限制,降低整体制造复杂度。但精确的光学对准仍是关键挑战,需要在

对准技术方面取得进展。

同样,晶圆级光子封装技术也是 EIC 封装中常用的技术之一,它通过在晶圆级完成整个制造

流程来提升效率(图 8f)[233]。该方法借助同步制造流程,提高了生产效率与对准精度,

但同时也大幅增加了设计复杂度。尽管目前已有多种下一代材料与封装方法被用于突破现有

PIC 器件的局限,但要实现实际应用,仍需解决诸多挑战。尤其是精确对准在 PIC 中至关重

要,因此该领域的技术突破必不可少。

6. 挑战与展望

光子芯片封装与光电共封技术有望成为数据中心 [237,238]、量子计算 [124]、高性能人工

智能半导体 [239,240] 等未来应用场景的核心技术。但这些技术要实现实际应用,仍需解决

一系列挑战。特别是在实际应用中,光子器件会暴露于实验室严格控制条件之外的各种环境

因素中,导致设备可靠性下降。其中,温度变化是影响设备可靠性的主要因素,可能引发热

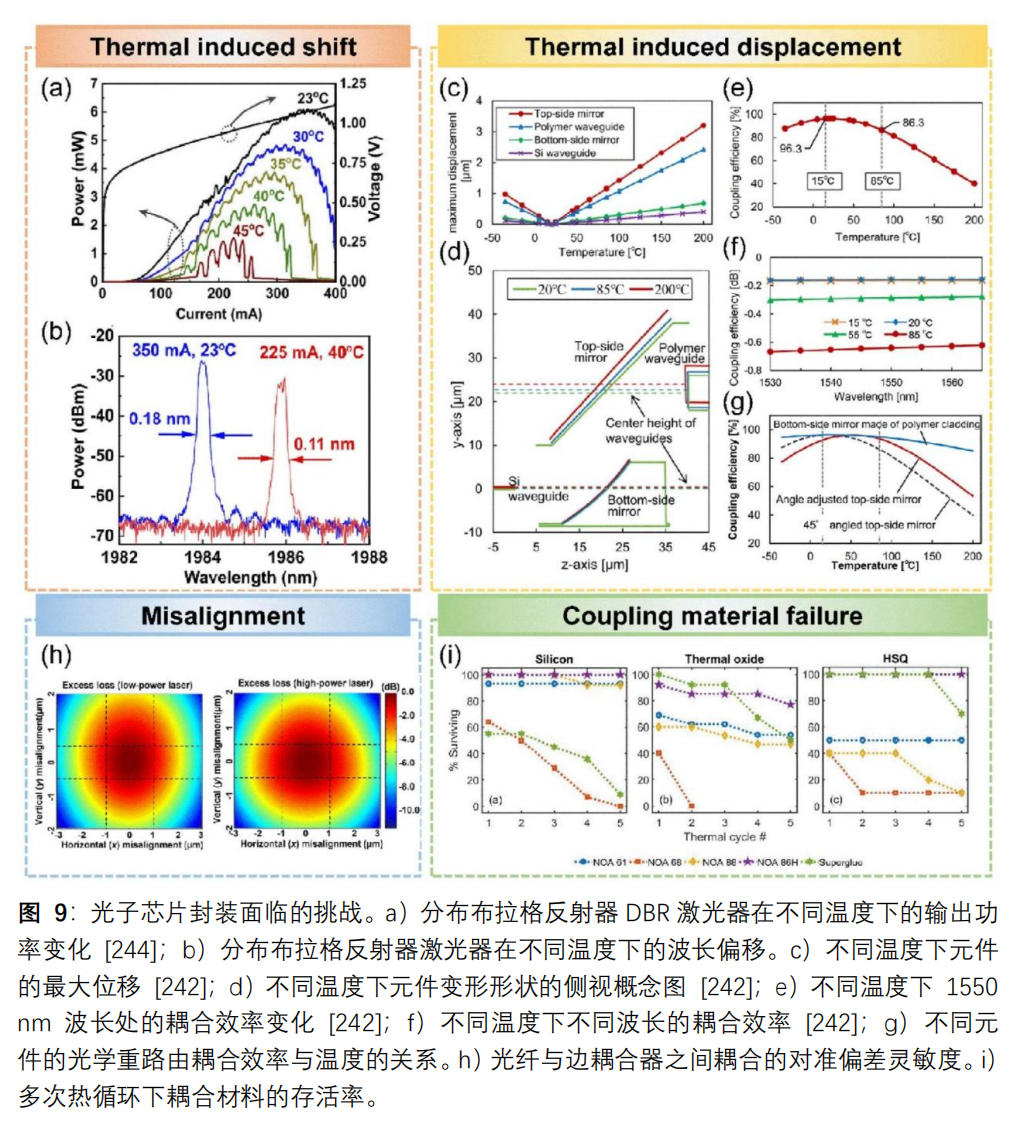

致偏移 [84,241]、热致机械位移 [242]、耦合材料失效 [85,243] 等问题。

如前所述,光学元件对温度较为敏感,外部温度变化可能导致其输出产生多种变化,这是光

子芯片出现误差的主要原因之一。在这些变化中,激光功率与电流偏移、波长偏移是导致光

子芯片出现非预期误差的主要现象。激光功率与电流偏移指的是激光性能随温度变化而改变

的现象;波长偏移则是指光子元件的有效折射率随温度变化而变化的现象。图 9a、b 展示

了分布布拉格反射器(DBR)激光器的输出随温度变化的情况 [244]。随着温度升高,激光

器的最大输出功率与注入电流会下降,同时因激光器被锁定到分布布拉格反射器镜中而产生

振荡。此外,由于分布布拉格反射器的有效折射率随温度升高而增大,分布布拉格反射器激

光器的输出也会出现波长偏移。在采用激光集成封装与全集成封装技术的情况下,环境温度

波动可能导致激光器无法维持稳定的输出功率与波长,进而影响光子器件的可靠性 [245]。

而且在 3D 共封装中,有源 EIC 产生的热量可能会对 PIC 造成显著影响。在这种情况下,对

温度敏感的光子元件的有效折射率可能会发生变化,导致波长偏移,从而阻碍基于光子器件

的稳定数据传输 [246]。另外,相位调制器受热时,芯片会发生膨胀,进而导致光学耦合不

稳定 [124]。

要解决这些问题,就需要一套能够维持 PIC 温度稳定的热管理系统。目前,基于 TEC 的温

度控制器已得到广泛应用。但这种方案会增加额外能耗,且导致器件尺寸增大。此外,还需

要 PID 驱动电路根据环境温度调整工作条件,效率较低 [247,248]。因此,要实现稳定可靠

的 3D 共封器件,必须研发并应用比现有系统更高效、更紧凑的热管理系统。

热致位移现象会发生在多层 PIC 中。温度变化时,由于各堆叠材料的热膨胀系数不同,其位

置可能会出现意外偏移 [242,249]。图 9c 展示了多层 PIC 中各光学元件随温度变化的最大位

移情况。该器件所用材料包括硅、聚酰亚胺和透明树脂,它们的热膨胀系数分别为

2.59×10⁻⁶℃⁻¹、4.0×10⁻⁵℃⁻¹ 和 1.5×10⁻⁴℃⁻¹。由此可见,硅波导(SiWG)的热膨胀系数

最小,位移量也最小;其次是聚酰亚胺基底面反射镜;而聚合物制成的聚合物波导(PWG)

与顶面反射镜的热膨胀系数最大,位移量也最大。其中,顶面反射镜下方堆叠的聚合物层更

厚,更易发生热膨胀,因此其位移量比聚合物波导更大。这种现象可通过图 9d 直观观察

到 —— 随着温度变化,多层器件的截面结构会发生改变。当器件所处温度环境变化时,原

本设计的、让光穿过硅波导、底面反射镜、顶面反射镜和聚合物波导中心的光路会出现对准

偏差,进而导致光学耦合效率下降(图 9e、f)。研究人员尝试通过调整顶面反射镜的倾斜

角度来缓解这一问题(图 9g)。但尽管实现最大耦合效率的温度发生了变化,耦合效率随

温度变化的规律却未改变。因此,这种方法无法从根本上解决该问题。由此可见,温度导致

的光子元件结构偏移是多层光子器件面临的重要问题,要实现高可靠性的多层光子器件,亟

需研发能够从根本上解决堆叠材料特性差异的技术。

耦合材料失效是指材料因热膨胀和热应力导致光学耦合断开的现象,在采用对接耦合(即通

过光学粘合剂将光纤阵列附着在光子芯片输入端口)的情况下,这种现象尤为常见 [243]。

图 9i 展示了在不同热循环次数下,硅、热氧化物、氢倍半硅氧烷(HSQ)等不同衬底与光

纤之间采用各类光学粘合剂键合的器件的存活率。耦合材料是否失效,与衬底的热膨胀系数、

表面质量及粘合剂材料特性有关。在粘合剂材料特性中,聚合度至关重要,它会影响通过粘

合剂传递的机械应力。大多数存活率较低的粘合剂都是仅通过紫外光固化的类型。仅靠紫外

光固化时,紫外胶的聚合度通常仅能达到约 85%。因此,在热循环环境中,仅经紫外光固化

的紫外胶可能会在粘合剂内部产生应力累积,导致光纤对准偏差或耦合失效 [251]。为解决这一问题,研究人员研发了添加潜伏性热催化剂的光学粘合剂。这类粘合剂可通过完

全固化实现牢固键合,而仅靠紫外光固化无法达到这种效果,因此能提高粘合剂在热循环环

境中的存活率。但即便使用添加潜伏性热催化剂的粘合剂,与其他衬底相比,热氧化物基衬

底仍会出现较多耦合失效情况。因此,还需进一步研究可适用于各类衬底、防止耦合失效的

方法,以提升光子器件在各种恶劣环境下的可靠性。

对准偏差指的是光路偏离导致耦合效率下降的现象 [198,252]。在实现光学耦合的过程中,

如果光路未正确对准,就会出现对准偏差。此外,如前所述,热致位移、耦合材料固化不充

分等问题也可能导致对准偏差。在光子器件的光学耦合过程中,通常会使用昂贵且高精度的

对准设备。但如果因键合不当导致对准偏差,会严重影响器件性能。而且,即便使用精密设

备,水平与垂直方向的对准偏差仍可能在一定程度上存在。因此,在实现光学耦合时,需设

定偏移公差范围以最大限度减少损耗,并在该范围内进行耦合操作。图 9h 展示了水平与

垂直方向对准偏差导致的损耗情况,结果表明,使用高功率激光器可扩大偏移公差范围。因

此,提高对准偏差偏移公差的一种方法是采用高功率激光器。但目前所使用的精密对准设备

难以实现大规模生产,且操作过程耗费人力。因此,亟需研发适用于未来大规模生产流程的

对准与光学耦合方法。

从光子封装的实际应用角度来看,长期可靠性是必须考虑的关键因素。长期热应力与老化效

应被认为是导致光子封装长期运行过程中可靠性下降的主要原因。当 PIC 经历反复热循环时,

热应力会不断累积,导致不同材料间(如衬底与波导之间、波导与光纤之间)的键合界面出

现分层与开裂现象。此外,在老化效应的影响下,激光器、波导等光学元件的组成材料会随

时间推移而老化,导致器件性能下降。因此,要确保光子器件在实际环境中实现长期稳定运

行,在光子封装中必须采用热应力低、抗老化的材料组合。此外,研发旨在解决这些问题的

下一代光子材料也至关重要。

从传统 EIC 发展而来的半导体技术,目前已面临互连扩展的瓶颈,正寻求突破。在这一过程

中,研究人员不断尝试结合具有高速数据传输、宽带宽、低延迟及高能效特性的 PIC 与 EIC,

以克服现有挑战。但目前将 PIC 与 EIC 结合使用的封装技术,大多依赖 2D 共封装,这种方

式不仅空间利用率低,还会影响器件性能与能效。要解决这些问题,需为共封器件研发 2.5D

与 3D 共封技术,以减小器件尺寸、降低噪声,并提高器件集成度与性能。此外,要进一

步减小共封器件的尺寸与噪声,提升集成度与性能,还需在 PIC 上制造激光二极管与光电探

测器,构建片上结构。但要实现这一目标,必须先解决材料特性差异导致的缺陷等基础性问

题。

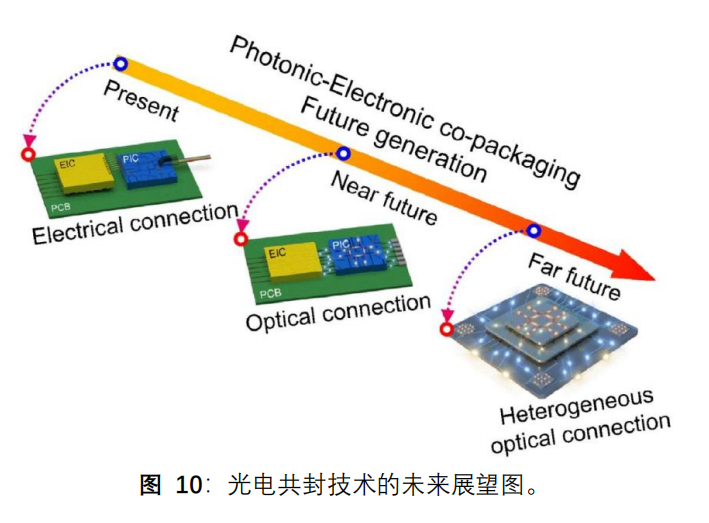

此外,光子芯片封装与光电共封技术目前仍面临诸多未解决的问题,要实现这些器件的商业

化应用,还需取得重大突破。目前,大多数器件仍采用基于 EIC、通过电连接实现功能的设

计。但未来,技术发展有望按照图 10 所示的顺序推进:首先是基于电互连的光电共封,通

过 PIC 与 EIC 的电连接,突破传统 EIC 互连扩展的局限;其次是基于光互连的光电共封,通

过在各元件之间构建光连接,提高信息传输速度;最后是异质光子器件,用 PIC 替代 EIC,

实现多层光学器件集成,最大限度提升器件的处理速度、信息传输速度、数据吞吐量等性能。

当异质光子封装技术得到应用,且所有元件均基于光进行工作时,计算与通信可达到光速,

从而实现超高速处理、超高速数据传输及极低延迟。通过这种方式,随着内部处理器向光基

技术转型,未来有望实现量子计算、高效半导体、高效数据中心等实际应用。关键词

先进封装;共封装;光学耦合;光学材料;光子芯片

参考文献

[1] C. Liu, W. Ma, M. Chen, W. Ren, D. Sun, Nat. Commun. 2019, 10, 4873.

[2] Z. Li, J. Xue, M. de Cea, J. Kim, H. Nong, D. Chong, K. Y. Lim, E. Quek, R. J. Ram, Nat.

Commun. 2023, 14, 882.

[3] M. Xie, Y. Jia, C. Nie, Z. Liu, A. Tang, S. Fan, X. Liang, L. Jiang, Z. He, R. Yang, Nat. Commun.

2023, 14, 5952.

[4] C. E. Leiserson, N. C. Thompson, J. S. Emer, B. C. Kuszmaul, B. W. Lampson, D. Sanchez, T.

B. Schardl, Science (80-.) 2020, 368.

[5] Y. Wang, S. Liu, Q. Li, R. Quhe, C. Yang, Y. Guo, X. Zhang, Y. Pan, J. Li, H. Zhang, L. Xu, B.

Shi, H. Tang, Y. Li, J. Yang, Z. Zhang, L. Xiao, F. Pan, J. Lu, Reports Prog. Phys. 2021, 84,

056501.

[6] L. Meng, N. Xin, C. Hu, H. Al Sabea, M. Zhang, H. Jiang, Y. Ji, C. Jia, Z. Yan, Q. Zhang, L. Gu,

X. He, P. Selvanathan, L. Norel, S. Rigaut, H. Guo, S. Meng, X. Guo, Nat. Commun. 2022, 13,

1410.

[7] H. N. Khan, D. A. Hounshell, E. R. H. Fuchs, Nat. Electron. 2018, 1, 14.

[8] Y. Su, J. Shi, Y.-M. Hsu, D.-Y. Ji, A. D. Suer, J. Lee, Measurement 2024, 225, 114065.

[9] X. Wu, L. Sun, Y. Liu, Z. Ye, X. Zhao, Y. Liu, J. Mater. Res. Technol. 2023, 24, 6378.

[10] M. J. Gilbert, Commun. Phys. 2021, 4, 70.

[11] F. Borsoi, N. W. Hendrickx, V. John, M. Meyer, S. Motz, F. van Riggelen, A. Sammak, S. L.

de Snoo, G. Scappucci, M. Veldhorst, Nat. Nanotechnol. 2024, 19, 21.

[12] H. Mekawey, M. Elsayed, Y. Ismail, M. A. Swillam, Nanomaterials 2022, 12, 485.

[13] A. H. Atabaki, S. Moazeni, F. Pavanello, H. Gevorgyan, J. Notaros, L. Alloatti, M. T. Wade,

C. Sun, S. A. Kruger, H. Meng, K. Al Qubaisi, I. Wang, B. Zhang, A. Khilo, C. V. Baiocco, M. A.

Popovi´c, V. M. Stojanovi´c, R. J. Ram, Nature 2018, 556, 349.

[14] R. Chen, H. Shu, B. Shen, L. Chang, W. Xie, W. Liao, Z. Tao, J. E. Bowers, X. Wang, Nat.

Photonics 2023, 17, 306.

[15] J. Feldmann, N. Youngblood, M. Karpov, H. Gehring, X. Li, M. Stappers, M. L.e Gallo, X. Fu,

A. Lukashchuk, A. S. Raja, J. Liu, C. D. Wright, A. Sebastian, T. J. Kippenberg, W. H. P. Pernice,

H. Bhaskaran, Nature 2021, 589, 52.

[16] M. Clementi, E. Nitiss, J. Liu, E. Durán-Valdeiglesias, S. Belahsene, H. Debrégeas, T. J.

Kippenberg, C.-S. Brès, Light Sci. Appl. 2023, 12, 296.

[17] S. Yanikgonul, V. Leong, J. R. Ong, T. Hu, S. Y. Siew, C. E. Png, L. Krivitsky, Nat. Commun.

2021, 12, 1834.

[18] F. Ashtiani, A. J. Geers, F. Aflatouni, Nature 2022, 606, 501.

[19] C. Dory, D. Vercruysse, K. Y. Yang, N. V. Sapra, A. E. Rugar, S. Sun, D. M. Lukin, A. Y.

Piggott, J. L. Zhang, M. Radulaski, K. G. Lagoudakis, L. Su, J. Vuˇckovi´c, Nat. Commun. 2019,

10, 3309.

[20] H. Gehring, M. Blaicher, W. Hartmann, P. Varytis, K. Busch, M. Wegener, W. H. P. Pernice,APL Photonics 2019, 4, 010801.

[21] H. Gehring, A. Eich, C. Schuck, W. H. P. Pernice, Opt. Lett. 2019, 44, 5089.

[22] H. Luo, F. Xie, Y. Cao, S. Yu, L. Chen, X. Cai, Opt. Lett. 2020, 45, 1236.

[23] X. Mu, S. Wu, L. Cheng, H. Y. Fu, Appl. Sci. 2020, 10, 1538.

[24] Y. Han, Y. Xue, Z. Yan, K. M. Lau, J. Light. Technol. 2021, 39, 940.

[25] A. He, X. Guo, T. Wang, Y. Su, ACS Photonics 2021, 8, 3226.

[26] S. Nambiar, P. Ranganath, R. Kallega, S. K. Selvaraja, Sci. Rep. 2019, 9, 18821.

[27] F. M. Soares, M. Baier, T. Gaertner, N. Grote, M. Moehrle, T. Beckerwerth, P. Runge, M.

Schell, Appl. Sci. 2019, 9, 1588.

[28] M. J. Grotevent, S. Yakunin, D. Bachmann, C. Romero, J. R. Vázquez de Aldana, M. Madi,

M. Calame, M. V. Kovalenko, I. Shorubalko, Nat. Photonics 2023, 17, 59.

[29] S.-J. Tang, M. Zhang, J. Sun, J.-W. Meng, X. Xiong, Q. Gong, D. Jin, Q.-F. Yang, Y.-F. Xiao,

Nat. Photonics 2023, 17, 951.

[30] M. A. Tran, C. Zhang, T. J. Morin, L. Chang, S. Barik, Z. Yuan, W. Lee, G. Kim, A. Malik, Z.

Zhang, J. Guo, H. Wang, B. Shen, L. Wu, K. Vahala, J. E. Bowers, H. Park, T. Komljenovic,

Nature 2022, 610, 54.

[31] A. S. Voloshin, N. M. Kondratiev, G. V. Lihachev, J. Liu, V. E. Lobanov, N. Y. Dmitriev, W.

Weng, T. J. Kippenberg, I. A. Bilenko, Nat. Commun. 2021, 12, 235.

[32] S.-P. Yu, D. C. Cole, H. Jung, G. T. Moille, K. Srinivasan, S. B. Papp, Nat. Photonics 2021,

15, 461.

[33] Z. Yuan, M. Gao, Y. Yu, H. Wang, W. Jin, Q.-X. Ji, A. Feshali, M. Paniccia, J. Bowers, K.

Vahala, Nat. Photonics 2023, 17, 977.

[34] Z. Li, R. N. Wang, G. Lihachev, J. Zhang, Z. Tan, M. Churaev, N. Kuznetsov, A. Siddharth,

M. J. Bereyhi, J. Riemensberger, T. J. Kippenberg, Nat. Commun. 2023, 14, 4856.

[35] W. Weng, A. Kaszubowska-Anandarajah, J. He, P. D. Lakshmijayasimha, E. Lucas, J. Liu, P.

M. Anandarajah, T. J. Kippenberg, Nat. Commun. 2021, 12, 1425.

[36] R. Gherabli, S. R. K. C. Indukuri, R. Zektzer, C. Frydendahl, U. Levy, Light Sci. Appl. 2023,

12, 60.

[37] Ó. B. Helgason, M. Girardi, Z. Ye, F. Lei, J. Schröder, V. Torres-Company, Nat. Photonics

2023, 17, 992.

[38] T.-H. Wu, L. Ledezma, C. Fredrick, P. Sekhar, R. Sekine, Q. Guo, R. M. Briggs, A. Marandi,

S. A. Diddams, Nat. Photonics 2024, 18, 218.

[39] J. R. Stone, X. Lu, G. Moille, D. Westly, T. Rahman, K. Srinivasan, Nat. Photonics 2023, 18,

192.

[40] X. Lu, Q. Li, D. A. Westly, G. Moille, A. Singh, V. Anant, K. Srinivasan, Nat. Phys. 2019, 15,

373.

[41] H. Huang, A. C. Overvig, Y. Xu, S. C. Malek, C.-C. Tsai, A. Alù, N. Yu, Nat. Nanotechnol.

2023, 18, 580.

[42] C. Xiang, J. Guo, W. Jin, L. Wu, J. Peters, W. Xie, L. Chang, B. Shen, H. Wang, Q.-F. Yang,

D. Kinghorn, M. Paniccia, K. J. Vahala, P. A. Morton, J. E. Bowers, Nat. Commun. 2021, 12,

6650.

[43] D. T. Spencer, T. Drake, T. C. Briles, J. Stone, L. C. Sinclair, C. Fredrick, Q. Li, D. Westly, B. R.

Ilic, A. Bluestone, N. Volet, T. Komljenovic, L. Chang, S. H. Lee, D. Y. Oh, M.-G. Suh, K. Y. Yang,

M. H. P. Pfeiffer, T. J. Kippenberg, E. Norberg, L. Theogarajan, K. Vahala, N. R. Newbury, K.Srinivasan, J. E. Bowers, S. A. Diddams, S. B. Papp, Nature 2018, 557, 81.

[44] A. A. Jørgensen, D. Kong, M. R. Henriksen, F. Klejs, Z. Ye, Ò. B. Helgason, H. E. Hansen, H.

Hu, M. Yankov, S. Forchhammer, P. Andrekson, A. Larsson, M. Karlsson, J. Schröder, Y. Sasaki,

K. Aikawa, J. W. Thomsen, T. Morioka, M. Galili, V. Torres-Company, L. K. Oxenløwe, Nat.

Photonics 2022, 16, 798.

[45] T. Tetsumoto, T. Nagatsuma, M. E. Fermann, G. Navickaite, M. Geiselmann, A. Rolland,

Nat. Photonics 2021, 15, 516.

[46] E. Nitiss, J. Hu, A. Stroganov, C.-S. Brès, Nat. Photonics 2022, 16, 134.

[47] Ó. B. Helgason, F. R. Arteaga-Sierra, Z. Ye, K. Twayana, P. A. Andrekson, M. Karlsson, J.

Schröder, Nat. Photonics 2021, 15, 305.

[48] U. A. Javid, R. Lopez-Rios, J. Ling, A. Graf, J. Staffa, Q. Lin, Nat. Photonics 2023, 17, 883.

[49] A. Lukashchuk, J. Riemensberger, A. Tusnin, J. Liu, T. J. Kippenberg, Nat. Photonics 2023,

17, 814.

[50] M. Clementi, F. A. Sabattoli, M. Borghi, L. Gianini, N. Tagliavacche, H. El Dirani, L. Youssef,

N. Bergamasco, C. Petit-Etienne, E. Pargon, J. E. Sipe, M. Liscidini, C. Sciancalepore, M. Galli,

D. Bajoni, Nat. Commun. 2023, 14, 176.

[51] F. Lei, Z. Ye, Ó. B. Helgason, A. Fülöp, M. Girardi, V. Torres-Company, Nat. Commun.

2022, 13, 3161.

[52] Q. Qiao, X. Liu, Z. Ren, B. Dong, J. Xia, H. Sun, C. Lee, G. Zhou, ACS Photonics 2022, 9,

2367.

[53] S. Gyger, J. Zichi, L. Schweickert, A. W. Elshaari, S. Steinhauer, S. F. Covre da Silva, A.

Rastelli, V. Zwiller, K. D. Jöns, C. Errando-Herranz, Nat. Commun. 2021, 12, 1408.

[54] R. Cheng, Y. Zhou, S. Wang, M. Shen, T. Taher, H. X. Tang, Nat. Photonics 2023, 17, 112.

[55] B. Dong, S. Aggarwal, W. Zhou, U. E. Ali, N. Farmakidis, J. S. Lee, Y. He, X. Li, D.-L. Kwong,

C. D. Wright, W. H. P. Pernice, H. Bhaskaran, Nat. Photonics 2023, 17, 1080.

[56] T. He, H. Ma, Z. Wang, Q. Li, S. Liu, S. Duan, T. Xu, J. Wang, H. Wu, F. Zhong, Y. Ye, J. Wu,

S. Lin, K. Zhang, P. Martyniuk, A. Rogalski, P. Wang, L. Li, H. Lin, W. Hu, Nat. Photonics 2024,

18, 60.

[57] D. Oser, S. Tanzilli, F. Mazeas, C. Alonso-Ramos, X. Le Roux, G. Sauder, X. Hua, O. Alibart,

L. Vivien, É. Cassan, L. Labonté, npj Quantum Inf. 2020, 6, 31.

[58] R. Tian, X. Gan, C. Li, X. Chen, S. Hu, L. Gu, D. Van Thourhout, A. Castellanos-Gomez, Z.

Sun, J. Zhao, Light Sci. Appl. 2022, 11, 101.

[59] X.-J. Liu, Y. Yu, D. Liu, Q.-L. Cui, X. Qi, Y. Chen, G. Qu, L. Song, G.-P. Guo, G.-C. Guo, X.

Sun, X.-F. Ren, Nano Lett. 2023, 23, 3209.

[60] L. Lu, L. Xia, Z. Chen, L. Chen, T. Yu, T. Tao, W. Ma, Y. Pan, X. Cai, Y. Lu, S. Zhu, X.-S. Ma,

npj Quantum Inf. 2020, 6, 30.

[61] M. Delaney, I. Zeimpekis, H. Du, X. Yan, M. Banakar, D. J. Thomson, D. W. Hewak, O. L.

Muskens, Sci. Adv. 2021, 7, eabg3500.

[62] W. J. Westerveld, M. Mahmud-Ul-Hasan, R. Shnaiderman, V. Ntziachristos, X.

Rottenberg, S. Severi, V. Rochus, Nat. Photonics 2021, 15, 341.

[63] T. Liu, F. Pagliano, R. van Veldhoven, V. Pogoretskiy, Y. Jiao, A. Fiore, Nat. Commun. 2020,

11, 2407.

[64] B. Bai, Q. Yang, H. Shu, L. Chang, F. Yang, B. Shen, Z. Tao, J. Wang, S. Xu, W. Xie, W. Zou,

W. Hu, J. E. Bowers, X. Wang, Nat. Commun. 2023, 14, 66.[65] H. H. Zhu, J. Zou, H. Zhang, Y. Z. Shi, S. B. Luo, N. Wang, H. Cai, L. X. Wan, B. Wang, X. D.

Jiang, J. Thompson, X. S. Luo, X. H. Zhou, L. M. Xiao, W. Huang, L. Patrick, M. Gu, L. C. Kwek, A.

Q. Liu, Nat. Commun. 2022, 13, 1044.

[66] S. SeyedinNavadeh, M. Milanizadeh, F. Zanetto, G. Ferrari, M. Sampietro, M. Sorel, D. A.

B. Miller, A. Melloni, F. Morichetti, Nat. Photonics 2024, 18, 149.

[67] M. Dong, G. Clark, A. J. Leenheer, M. Zimmermann, D. Dominguez, A. J. Menssen, D.

Heim, G. Gilbert, D. Englund, M. Eichenfield, Nat. Photonics 2022, 16, 59.

[68] D. U. Kim, Y. J. Park, D. Y. Kim, Y. Jeong, M. G. Lim, M. S. Hong, M. J. Her, Y. Rah, D. J.

Choi, S. Han, K. Yu, Nat. Photonics 2023, 17, 1089.

[69] H. Shu, L. Chang, Y. Tao, B. Shen, W. Xie, M. Jin, A. Netherton, Z. Tao, X. Zhang, R. Chen,

B. Bai, J. Qin, S. Yu, X. Wang, J. E. Bowers, Nature 2022, 605, 457.

[70] L.-T. Feng, M. Zhang, Z.-Y. Zhou, Y. Chen, M. Li, D.-X. Dai, H.-L. Ren, G.-P. Guo, G.-C.

Guo, M. Tame, X.-F. Ren, npj Quantum Inf. 2019, 5, 90.

[71] H. Wang, G. Tang, Y. He, Z. Wang, X. Li, L. Sun, Y. Zhang, L. Yuan, J. Dong, Y. Su, Light Sci.

Appl. 2022, 11, 292.

[72] N. Flöry, P. Ma, Y. Salamin, A. Emboras, T. Taniguchi, K. Watanabe, J. Leuthold, L.

Novotny, Nat. Nanotechnol. 2020, 15, 118.

[73] L. Cheng, S. Mao, Z. Li, Y. Han, H. Fu, Micromachines 2020, 11, 666.

[74] L. Torrijos-Morán, A. Griol, J. García-Rupérez, Light Sci. Appl. 2021, 10, 16.

[75] H.-W. Rhee, J. Shim, J.-Y. Kim, D. J. Bang, H. Yoon, M. Kim, C. C. Kim, J.-B. You, H.-H.

Park, Opt. Lett. 2022, 47, 1165.

[76] P.-I. Dietrich, M. Blaicher, I. Reuter, M. Billah, T. Hoose, A. Hofmann, C. Caer, R. Dangel, B.

Offrein, U. Troppenz, M. Moehrle, W. Freude, C. Koos, Nat. Photonics 2018, 12, 241.

[77] R. Dangel, A. La Porta, D. Jubin, F. Horst, N. Meier, M. Seifried, B. J. Offrein, IEEE J. Sel.

Top. Quantum Electron. 2018, 24, 1.

[78] J. W. Reddy, M. Lassiter, M. Chamanzar, Microsystems Nanoeng 2020, 6, 85.

[79] K. Y. Yang, C. Shirpurkar, A. D. White, J. Zang, L. Chang, F. Ashtiani, M. A. Guidry, D. M.

Lukin, S. V. Pericherla, J. Yang, H. Kwon, J. Lu, G. H. Ahn, K. Van Gasse, Y. Jin, S.-P. Yu, T. C.

Briles, J. R. Stone, D. R. Carlson, H. Song, K. Zou, H. Zhou, K. Pang, H. Hao, L. Trask, M. Li, A.

Netherton, L. Rechtman, J. S. Stone, J. L. Skarda, et al., Nat. Commun. 2022, 13, 7862.

[80] Z. Gu, T. Amemiya, A. Ishikawa, T. Hiratani, J. Suzuki, N. Nishiyama, T. Tanaka, S. Arai, Opt.

Express 2015, 23, 22394.

[81] N. Lindenmann, G. Balthasar, D. Hillerkuss, R. Schmogrow, M. Jordan, J. Leuthold, W.

Freude, C. Koos, Opt. Express 2012, 20, 17667.

[82] N. Lindenmann, S. Dottermusch, M. L. Goedecke, T. Hoose, M. R. Billah, T. P. Onanuga, A.

Hofmann, W. Freude, C. Koos, J. Light. Technol. 2015, 33, 755.

[83] M. De Gregorio, S. Yu, D. Witt, B. Lin, M. Mitchell, Ł. Dusanowski, C. Schneider, L.

Chrostowski, T. Huber-Loyola, S. Höfling, J. F. Young, A. Pfenning, Adv. Quantum Technol.

2024, 7, 2300227.

[84] S. J. Chowdhury, K. Wickremasinghe, S. M. Grist, H. Zou, M. Mitchell, M. A. Al-Qadasi, B.

Lin, D. Birdi, S. Smythe, S. Shekhar, K. C. Cheung, L. Chrostowski, Opt. Express 2024, 32, 3085.

[85] B. Lin, D. Witt, J. F. Young, L. Chrostowski, APL Photonics 2023, 8, 126109.

[86] E. Luan, S. Yu, M. Salmani, M. S. Nezami, B. J. Shastri, L. Chrostowski, A. Eshaghi, Sci. Rep.

2023, 13, 1260.[87] Y. Lei, W. Sun, X. Huang, Y. Wang, J. Gao, X. Li, R. Xiao, B. Deng, Materials (Basel) 2024,

17, 5297.

[88] M. Blaicher, M. R. Billah, J. Kemal, T. Hoose, P. Marin-Palomo, A. Hofmann, Y.

Kutuvantavida, C. Kieninger, P.-I. Dietrich, M. Lauermann, S. Wolf, U. Troppenz, M. Moehrle, F.

Merget, S. Skacel, J. Witzens, S. Randel, W. Freude, C. Koos, Light Sci. Appl. 2020, 9, 71.

[89] S. Maruo, O. Nakamura, S. Kawata, Opt. Lett. 1997, 22, 132.

[90] K. Obata, A. El-Tamer, L. Koch, U. Hinze, B. N. Chichkov, Light Sci. Appl. 2013, 2, 116.

[91] Z. Faraji Rad, P. D. Prewett, G. J. Davies, Microsystems Nanoeng 2021, 7, 71.

[92] L. Li, Y. Zou, H. Lin, J. Hu, X. Sun, N.-N. Feng, S. Danto, K. Richardson, T. Gu, M. Haney, J.

Light. Technol. 2013, 31, 4080.

[93] J. T. Kim, J. J. Ju, S. Park, M. Kim, S. K. Park, M.-H. Lee, Opt. Express 2008, 16, 13133.

[94] X.-F. Liu, R. Wang, G.-D. Wang, T.-F. Yao, H. Miao, R. Sun, J. Mater. Sci. Mater. Electron.

2022, 33, 26025.

[95] C. Wang, D. Zhang, J. Yue, X. Zhang, H. Lin, X. Sun, A. Cui, T. Zhang, C. Chen, T. Fei, Nat.

Commun. 2023, 14, 4578.

[96] B. S. Rho, S. H. Hwang, J. W. Lim, G. W. Kim, C. H. Cho, W.-J. Lee, Opt. Express 2009, 17,

1215.

[97] P.-K. Shen, C.-T. Chen, R.-H. Chen, S.-S. Lin, C.-C. Chang, H.-L. Hsiao, H.-C. Lan, Y.-C.

Lee, Y.-S. Lin, M.-L. Wu, IEEE Photonics Technol. Lett. 2015, 27, 1359.

[98] M. Zhang, W. Zhang, F. Wang, D. Zhao, C. Qu, X. Wang, Y. Yi, E. Cassan, D. Zhang, Sci.

Rep. 2016, 6, 36729.

[99] R. Dangel, J. Hofrichter, F. Horst, D. Jubin, A. La Porta, N. Meier, I. M. Soganci, J. Weiss, B.

J. Offrein, Opt. Express 2015, 23, 4736.

[100] S. Yun, S. Park, B. Park, Y. Kim, S. K. Park, S. Nam, K. Kyung, Adv. Mater. 2014, 26, 4474.

[101] R. Janeiro, R. Flores, J. Viegas, Sci. Rep. 2019, 9, 17099.

[102] G. M. Brodnik, M. W. Harrington, J. H. Dallyn, D. Bose, W. Zhang, L. Stern, P. A. Morton,

R. O. Behunin, S. B. Papp, D. J. Blumenthal, Nat. Photonics 2021, 15, 588.

[103] G. Zhang, J. Y. Haw, H. Cai, F. Xu, S. M. Assad, J. F. Fitzsimons, X. Zhou, Y. Zhang, S. Yu, J.

Wu, W. Ser, L. C. Kwek, A. Q. Liu, Nat. Photonics 2019, 13, 839.

[104] I.-K. Cho, J.-H. Ryu, M.-Y. Jeong, Opt. Lett. 2008, 33, 1881.

[105] A. Rizzo, A. Novick, V. Gopal, B. Y. Kim, X. Ji, S. Daudlin, Y. Okawachi, Q. Cheng, M.

Lipson, A. L. Gaeta, K. Bergman, Nat. Photonics 2023, 17, 781.

[106] J. Wang, D. Bonneau, M. Villa, J. W. Silverstone, R. Santagati, S. Miki, T. Yamashita, M.

Fujiwara, M. Sasaki, H. Terai, M. G. Tanner, C. M. Natarajan, R. H. Hadfield, J. L. O’Brien, M. G.

Thompson, Optica 2016, 3, 407.

[107] D. Llewellyn, Y. Ding, I. I. Faruque, S. Paesani, D. Bacco, R. Santagati, Y.-J. Qian, Y. Li,

Y.-F. Xiao, M. Huber, M. Malik, G. F. Sinclair, X. Zhou, K. Rottwitt, J. L. O’Brien, J. G. Rarity, Q.

Gong, L. K. Oxenlowe, J. Wang, M. G. Thompson, Nat. Phys. 2020, 16, 148.

[108] Y. Morimoto, T. Ishigure, Opt. Express 2016, 24, 3550.

[109] C. Sun, M. T. Wade, Y. Lee, J. S. Orcutt, L. Alloatti, M. S. Georgas, A. S. Waterman, J. M.

Shainline, R. R. Avizienis, S. Lin, B. R. Moss, R. Kumar, F. Pavanello, A. H. Atabaki, H. M. Cook,

A. J. Ou, J. C. Leu, Y.-H. Chen, K. Asanovi´c, R. J. Ram, M. A. Popovi´c, V. M. Stojanovi´c,

Nature 2015, 528, 534.

[110] G. Kim, H. Park, J. Joo, K.-S. Jang, M.-J. Kwack, S. Kim, I. Gyoo Kim, J. Hyuk Oh, S. AeKim, J. Park, S. Kim, Sci. Rep. 2015, 5, 11329.

[111] J. Sadeghi, D. E. W. Patabadige, A. H. Culbertson, H. Latifi, C. T. Culbertson, Lab Chip

2017, 17, 145.

[112] Z. Jin, F. Ye, X. Zhang, S. Jia, L. Dong, S. Lei, R. Vajtai, J. T. Robinson, J. Lou, P. M. Ajayan,

ACS Nano 2018, 12, 12571.

[113] A. Noriki, A. Ukita, K. Takemura, S. Suda, T. Kurosu, Y. Ibusuki, I. Tamai, D. Shimura, Y.

Onawa, H. Yaegashi, T. Amano, J. Light. Technol. 2023, 41, 5078.

[114] A. Rao, G. Moille, X. Lu, D. A. Westly, D. Sacchetto, M. Geiselmann, M. Zervas, S. B. Papp,

J. Bowers, K. Srinivasan, Light Sci. Appl. 2021, 10, 109.

[115] Y. Takagi, A. Suzuki, T. Horio, T. Ohno, T. Kojima, T. Takada, S. Iio, K. Obayashi, M.

Okuyama, J. Light. Technol. 2010, 28, 2956.

[116] A. Noriki, I. Tamai, Y. Ibusuki, A. Ukita, S. Suda, D. Shimura, Y. Onawa, H. Yaegashi, T.

Amano, J. Light. Technol. 2020, 38, 3147.

[117] A. Noriki, T. Amano, D. Shimura, Y. Onawa, H. Sasaki, K. Yamada, H. Nishi, T.

Tsuchizawa, S. Ukita, M. Sasaki, M. Mori, J. Light. Technol. 2016, 34, 3012.

[118] N. Mangal, J. Missinne, J. Van Campenhout, B. Snyder, G. Van Steenberge, J. Light.

Technol. 2020, 38, 2360.

[119] C. Xiang, W. Jin, O. Terra, B. Dong, H. Wang, L. Wu, J. Guo, T. J. Morin, E. Hughes, J.

Peters, Q.-X. Ji, A. Feshali, M. Paniccia, K. J. Vahala, J. E. Bowers, Nature 2023, 620, 78.

[120] Y. Zhang, X. Xiao, K. Zhang, S. Li, A. Samanta, Y. Zhang, K. Shang, R. Proietti, K.

Okamoto, S. J. Ben Yoo, IEEE J. Sel. Top. Quantum Electron. 2019, 25, 8300409.

[121] Y. Zhang, K. Shang, Y. Zhang, S. Li, Y.-C. Lin, S. J. Ben Yoo, Opt. Express 2024, 32, 40.

[122] E. Rozas, A. Yulin, J. Beierlein, S. Klembt, S. Höfling, O. Egorov, U. Peschel, I. A. Shelykh,

M. Gundin, I. Robles-López, M. D. Martín, L. Viña, ACS Photonics 2021, 8, 2489.

[123] S. Jahani, S. Kim, J. Atkinson, J. C. Wirth, F. Kalhor, A. Al Noman, W. D. Newman, P.

Shekhar, K. Han, V. Van, R. G. DeCorby, L. Chrostowski, M. Qi, Z. Jacob, Nat. Commun. 2018,

9, 1893.

[124] X. Qiang, X. Zhou, J. Wang, C. M. Wilkes, T. Loke, S. O’Gara, L. Kling, G. D. Marshall, R.

Santagati, T. C. Ralph, J. B. Wang, J. L. O’Brien, M. G. Thompson, J. C. F. Matthews, Nat.

Photonics 2018, 12, 534.

[125] W. Zhang, J. C. Lederman, T. Ferreira de Lima, J. Zhang, S. Bilodeau, L. Hudson, A. Tait,

B. J. Shastri, P. R. Prucnal, Light Sci. Appl. 2024, 13, 14.

[126] M. Eppenberger, A. Messner, B. I. Bitachon, W. Heni, T. Blatter, P. Habegger, M. Destraz,

E. De Leo, N. Meier, N. Del Medico, C. Hoessbacher, B. Baeuerle, J. Leuthold, Nat. Photonics

2023, 17, 360.

[127] J. C. Adcock, C. Vigliar, R. Santagati, J. W. Silverstone, M. G. Thompson, Nat. Commun.

2019, 10, 3528.

[128] J. Bütow, J. S. Eismann, V. Sharma, D. Brandmüller, P. Banzer, Nat. Photonics 2024, 18,

243.

[129] H. Altug, S.-H. Oh, S. A. Maier, J. Homola, Nat. Nanotechnol. 2022, 17, 5.

[130] J. Wu, G. Yue, W. Chen, Z. Xing, J. Wang, W. R. Wong, Z. Cheng, S. Y. Set, G. Senthil

Murugan, X. Wang, T. Liu, ACS Photonics 2020, 7, 2923.

[131] H. Zhang, J. Thompson, M. Gu, X. D. Jiang, H. Cai, P. Y. Liu, Y. Shi, Y. Zhang, M. F. Karim,

G. Q. Lo, X. Luo, B. Dong, L. C. Kwek, A. Q. Liu, ACS Photonics 2021, 8, 1662.[132] V. C. Duarte, J. G. Prata, C. F. Ribeiro, R. N. Nogueira, G. Winzer, L. Zimmermann, R.

Walker, S. Clements, M. Filipowicz, M. Napierała, T. Nasiłowski, J. Crabb, M. Kechagias, L.

Stampoulidis, J. Anzalchi, M. V. Drummond, Nat. Commun. 2019, 10, 1984.

[133] Y. Zhu, V. Raj, Z. Li, H. H. Tan, C. Jagadish, L. Fu, Adv. Mater. 2021, 33, 2105729.

[134] C. Livache, B. Martinez, N. Goubet, C. Gréboval, J. Qu, A. Chu, S. Royer, S. Ithurria, M. G.

Silly, B. Dubertret, E. Lhuillier, Nat. Commun. 2019, 10, 2125.

[135] Y. Wang, C. F. D. Faurby, F. Ruf, P. I. Sund, K. Nielsen, N. Volet, M. J. R. Heck, N. Bart, A.

D. Wieck, A. Ludwig, L. Midolo, S. Paesani, P. Lodahl, npj Quantum Inf. 2023, 9, 94.

[136] S. Ohno, R. Tang, K. Toprasertpong, S. Takagi, M. Takenaka, ACS Photonics 2022, 9,

2614.

[137] L. Laplatine, E. Luan, K. Cheung, D. M. Ratner, Y. Dattner, L. Chrostowski, Sensors

Actuators B Chem 2018, 273, 1610.

[138] S. Lischke, A. Peczek, J. S. Morgan, K. Sun, D. Steckler, Y. Yamamoto, F. Korndörfer, C.

Mai, S. Marschmeyer, M. Fraschke, A. Krüger, A. Beling, L. Zimmermann, Nat. Photonics 2021,

15, 925.

[139] P. Wen, P. Tiwari, S. Mauthe, H. Schmid, M. Sousa, M. Scherrer, M. Baumann, B. I.

Bitachon, J. Leuthold, B. Gotsmann, K. E. Moselund, Nat. Commun. 2022, 13, 909.

[140] H. Park, H. Won, C. Lim, Y. Zhang, W. S. Han, S.-B. Bae, C.-J. Lee, Y. Noh, J. Lee, J. Lee, S.

Jung, M. Choi, S. Lee, H. Park, Sci. Adv. 2022, 8, eabl6406.

[141] Y. A. Bioud, A. Boucherif, M. Myronov, A. Soltani, G. Patriarche, N. Braidy, M. Jellite, D.

Drouin, R. Arès, Nat. Commun. 2019, 10, 4322.

[142] M. M. Muhammed, M. A. Roldan, Y. Yamashita, S.-L. Sahonta, I. A. Ajia, K. Iizuka, A.

Kuramata, C. J. Humphreys, I. S. Roqan, Sci. Rep. 2016, 6, 29747.

[143] S. Xie, M. Shiffa, M. Shiffa, Z. R. Kudrynskyi, O. Makarovskiy, Z. D. Kovalyuk, W. Zhu, K.

Wang, A. Patanè, npj 2D Mater. Appl. 2022, 6, 61.

[144] H. Agarwal, B. Terrés, L. Orsini, A. Montanaro, V. Sorianello, M. Pantouvaki, K.

Watanabe, T. Taniguchi, D. Van Thourhout, M. Romagnoli, F. H. L. Koppens, Nat. Commun.

2021, 12, 1070.

[145] D. Nutting, J. F. Felix, E. Tillotson, D.-W. Shin, A. De Sanctis, H. Chang, N. Cole, S. Russo,

A. Woodgate, I. Leontis, H. A. Fernández, M. F. Craciun, S. J. Haigh, F. Withers, Nat. Commun.

2020, 11, 3047.

[146] J. F. Gonzalez Marin, D. Unuchek, K. Watanabe, T. Taniguchi, A. Kis, npj 2D Mater. Appl.

2019, 3, 14.

[147] X. Chen, X. Lu, B. Deng, O. Sinai, Y. Shao, C. Li, S. Yuan, V. Tran, K. Watanabe, T.

Taniguchi, D. Naveh, L. Yang, F. Xia, Nat. Commun. 2017, 8, 1672.

[148] C. Wang, R. Furlan de Oliveira, K. Jiang, Y. Zhao, N. Turetta, C. Ma, B. Han, H. Zhang, D.

Tranca, X. Zhuang, L. Chi, A. Ciesielski, P. Samorì, Nat. Commun. 2022, 13, 510.

[149] L. Britnell, R. M. Ribeiro, A. Eckmann, R. Jalil, B. D. Belle, A. Mishchenko, Y.-J. Kim, R. V.

Gorbachev, T. Georgiou, S. V. Morozov, a N. Grigorenko, a K. Geim, C. Casiraghi, a H. C. Neto,

K. S. Novoselov, Science (80-.). 2013, 340, 1311.

[150] A. M. Shafi, M. G. Uddin, X. Cui, F. Ali, F. Ahmed, M. Radwan, S. Das, N. Mehmood, Z.

Sun, H. Lipsanen, Adv. Sci. 2023, 10, 2303437.

[151] M. S. Choi, A. Nipane, B. S. Y. Kim, M. E. Ziffer, I. Datta, A. Borah, Y. Jung, B. Kim, D.

Rhodes, A. Jindal, Z. A. Lamport, M. Lee, A. Zangiabadi, M. N. Nair, T. Taniguchi, K. Watanabe,I. Kymissis, A. N. Pasupathy, M. Lipson, X. Zhu, W. J. Yoo, J. Hone, J. T. Teherani, Nat. Electron.

2021, 4, 731.

[152] J. H. Gosling, O. Makarovsky, F. Wang, N. D. Cottam, M. T. Greenaway, A. Patanè, R. D.

Wildman, C. J. Tuck, L. Turyanska, T. M. Fromhold, Commun. Phys. 2021, 4, 30.

[153] I. Charaev, D. A. Bandurin, A. T. Bollinger, I. Y. Phinney, I. Drozdov, M. Colangelo, B. A.

Butters, T. Taniguchi, K. Watanabe, X. He, O. Medeiros, I. Božovi´c, P. Jarillo-Herrero, K. K.

Berggren, Nat. Nanotechnol. 2023, 18, 343.

[154] B. Hampel, D. H. Slichter, D. Leibfried, R. P. Mirin, S. W. Nam, V. B. Verma, Appl. Phys.

Lett. 2023, 122, 174001.

[155] M. Chen, Q. Cheng, M. Ayata, M. Holm, R. Penty, Photonics Res. 2022, 10, 2488.

[156] V. Snigirev, A. Riedhauser, G. Lihachev, M. Churaev, J. Riemensberger, R. N. Wang, A.

Siddharth, G. Huang, C. Möhl, Y. Popoff, U. Drechsler, D. Caimi, S. Hönl, J. Liu, P. Seidler, T. J.

Kippenberg, Nature 2023, 615, 411.

[157] M. Corato-Zanarella, A. Gil-Molina, X. Ji, M. C. Shin, A. Mohanty, M. Lipson, Nat.

Photonics 2023, 17, 157.

[158] G. Zhang, Z. Ding, K. Wang, C. Jiang, J. Lou, Q. Lu, W. Guo, Opt. Express 2022, 30, 2599.

[159] A. P. Bakoz, A. A. Liles, A. A. Gonzalez-Fernandez, T. Habruseva, C. Hu, E. A. Viktorov, S.

P. Hegarty, L. O’Faolain, Light Sci. Appl. 2018, 7, 39.

[160] Z. Chen, A. Sludds, R. Davis, I. Christen, L. Bernstein, L. Ateshian, T. Heuser, N.

Heermeier, J. A. Lott, S. Reitzenstein, R. Hamerly, D. Englund, Nat. Photonics 2023, 17, 723.

[161] N. Ahn, C. Livache, V. Pinchetti, H. Jung, H. Jin, D. Hahm, Y.-S. Park, V. I. Klimov, Nature

2023, 617, 79.

[162] B. Dong, Y. Wan, W. W. Chow, C. Shang, A. Prokoshin, E. Alkhazraji, R. Koscica, H. Wang,

J. E. Bowers, Nat. Photonics 2024, 18, 669.

[163] T. D. Eales, I. P. Marko, A. R. Adams, A. Andrejew, K. Vizbaras, S. J. Sweeney, IEEE J. Sel.

Top. Quantum Electron. 2022, 28, 1501411.

[164] Y. Guo, X. Li, M. Jin, L. Lu, J. Xie, J. Chen, L. Zhou, APL Photonics 2022, 7, 066101.

[165] W.-Q. Wei, A. He, B. Yang, Z.-H. Wang, J.-Z. Huang, D. Han, M. Ming, X. Guo, Y. Su, J.-J.

Zhang, T. Wang, Light Sci. Appl. 2023, 12, 84.

[166] M. Theurer, M. Moehrle, A. Sigmund, K.-O. Velthaus, R. M. Oldenbeuving, L. Wevers, F.

M. Postma, R. Mateman, F. Schreuder, D. Geskus, K. Worhoff, R. Dekker, R. G. Heideman, M.

Schell, J. Light. Technol. 2020, 38, 2630.

[167] Z. Ruan, Y. Zhu, P. Chen, Y. Shi, S. He, X. Cai, L. Liu, J. Light. Technol. 2020, 38, 5100.

[168] E. Haglund, M. Jahed, J. S. Gustavsson, A. Larsson, J. Goyvaerts, R. Baets, G. Roelkens, M.

Rensing, P. O’Brien, Opt. Express 2019, 27, 18892.

[169] Y. Xu, P. Maier, M. Blaicher, P.-I. Dietrich, P. Marin-Palomo, W. Hartmann, Y. Bao, H.

Peng, M. R. Billah, S. Singer, U. Troppenz, M. Moehrle, S. Randel, W. Freude, C. Koos, Sci. Rep.

2021, 11, 16426.

[170] Z. Yan, Y. Han, L. Lin, Y. Xue, C. Ma, W. K. Ng, K. S. Wong, K. M. Lau, Light Sci. Appl.

2021, 10, 200.

[171] A. Remis, L. Monge-Bartolome, M. Paparella, A. Gilbert, G. Boissier, M. Grande, A. Blake,

L. O’Faolain, L. Cerutti, J.-B. Rodriguez, E. Tournié, Light Sci. Appl. 2023, 12, 150.

[172] C. Consani, C. Ranacher, A. Tortschanoff, T. Grille, P. Irsigler, B. Jakoby, Sensors

Actuators B Chem 2018, 274, 60.[173] T. Thiessen, J. C. C. Mak, J. D.a Fonseca, K. Ribaud, C. Jany, J. K. S. Poon, S. Menezo, J.

Light. Technol. 2020, 38, 3000.

[174] H. Mahmudlu, R. Johanning, A. van Rees, A. Khodadad Kashi, J. P. Epping, R. Haldar,

K.-J. Boller, M. Kues, Nat. Photonics 2023, 17, 518.

[175] Y. Wang, B. Ma, J. Li, Z. Liu, C. Jiang, C. Li, H. Liu, Y. Zhang, Y. Zhang, Q. Wang, X. Xie, X.

Qiu, X. Ren, X. Wei, Opt. Express 2023, 31, 4862.

[176] B. Shi, H. Zhao, L. Wang, B. Song, S. T. Suran Brunelli, J. Klamkin, Optica 2019, 6, 1507.

[177] Q. Lin, J. Huang, L. Lin, W. Luo, W. Gu, K. M. Lau, Opt. Express 2023, 31, 15326.

[178] J. Sun, J. Lin, M. Zhou, J. Zhang, H. Liu, T. You, X. Ou, Light Sci. Appl. 2024, 13, 71.

[179] C. Xiang, J. Liu, J. Guo, L. Chang, R. N. Wang, W. Weng, J. Peters, W. Xie, Z. Zhang, J.

Riemensberger, J. Selvidge, T. J. Kippenberg, J. E. Bowers, Science (80-.). 2021, 373, 99.

[180] Y. Hu, D. Liang, K. Mukherjee, Y. Li, C. Zhang, G. Kurczveil, X. Huang, R. G. Beausoleil,

Light Sci. Appl. 2019, 8, 93.

[181] S. Matsuo, T. Aihara, T. Hiraki, Y. Maeda, T. Kishi, T. Fujii, K. Takeda, T. Kakitsuka, IEEE J.

Sel. Top. Quantum Electron. 2023, 29, 6100510.

[182] Y. Wang, J. A. Holguín-Lerma, M. Vezzoli, Y. Guo, H. X. Tang, Nat. Photonics 2023, 17,

338.

[183] C. Shang, K. Feng, E. T. Hughes, A. Clark, M. Debnath, R. Koscica, G. Leake, J. Herman, D.

Harame, P. Ludewig, Y. Wan, J. E. Bowers, Light Sci. Appl. 2022, 11, 299.

[184] K. Sayyah, R. Sarkissian, P. Patterson, B. Huang, O. Efimov, D. Kim, K. Elliott, L. Yang, D.

Hammon, J. Light. Technol. 2022, 40, 2763.

[185] N. Tomm, S. Mahmoodian, N. O. Antoniadis, R. Schott, S. R. Valentin, A. D. Wieck, A.

Ludwig, A. Javadi, R. J. Warburton, Nat. Phys. 2023, 19, 857.

[186] S. Zheng, H. Cai, L. Xu, N. Li, Z. Gu, Y. Zhang, W. Chen, Y. Zhou, Q. Zhang, L. Y. T. Lee,

Photonics Res. 2022, 10, 261.

[187] D. Kohler, G. Schindler, L. Hahn, J. Milvich, A. Hofmann, K. Länge, W. Freude, C. Koos,

Light Sci. Appl. 2021, 10, 64.

[188] M. S. Nezami, T. F. de Lima, M. Mitchell, S. Yu, J. Wang, S. Bilodeau, W. Zhang, M.

Al-Qadasi, I. Taghavi, A. Tofini, S. Lin, B. J. Shastri, P. R. Prucnal, L. Chrostowski, S. Shekhar,

IEEE J. Sel. Top. Quantum Electron. 2023, 29, 6100311.

[189] C. Huang, S. Fujisawa, T. F. de Lima, A. N. Tait, E. C. Blow, Y. Tian, S. Bilodeau, A. Jha, F.

Yaman, H.-T. Peng, H. G. Batshon, B. J. Shastri, Y. Inada, T. Wang, P. R. Prucnal, Nat. Electron.

2021, 4, 837.

[190] Y. Lin, Z. Yong, X. Luo, S. S. Azadeh, J. C. Mikkelsen, A. Sharma, H. Chen, J. C. C. Mak, P.

G.-Q. Lo, W. D. Sacher, J. K. S. Poon, Nat. Commun. 2022, 13, 6362.

[191] J. F. Tasker, J. Frazer, G. Ferranti, E. J. Allen, L. F. Brunel, S. Tanzilli, V. D’Auria, J. C. F.

Matthews, Nat. Photonics 2021, 15, 11.

[192] M. H. Idjadi, F. Aflatouni, Nat. Photonics 2020, 14, 234.

[193] R. Nagarajan, L. Ding, R. Coccioli, M. Kato, R. Tan, P. Tumne, M. Patterson, L. Liu, IEEE J.

Sel. Top. Quantum Electron. 2023, 29, 1.

[194] P.-H. Chang, A. Samanta, P. Yan, M. Fu, Y. Zhang, M. B. On, A. Kumar, H. Kang, I.-M. Yi,

D. Annabattuni, D. Scott, R. Patti, Y.-H. Fan, Y. Zhu, S. Palermo, S. J. Ben Yoo, J. Light. Technol.

2023, 41, 6741.

[195] C.-Y. Zhu, Z. Zhang, J.-K. Qin, Z. Wang, C. Wang, P. Miao, Y. Liu, P.Y. Huang, Y. Zhang,K. Xu, L. Zhen, Y. Chai, C.-Y. Xu, Nat. Commun. 2023, 14, 2521.

[196] M. Wei, K. Xu, B. Tang, J. Li, Y. Yun, P. Zhang, Y. Wu, K. Bao, K. Lei, Z. Chen, H. Ma, C.

Sun, R. Liu, M. Li, L. Li, H. Lin, Nat. Commun. 2024, 15, 2786.

[197] A. Lukashchuk, H. K. Yildirim, A. Bancora, G. Lihachev, Y. Liu, Z. Qiu, X. Ji, A. Voloshin, S.

A. Bhave, E. Charbon, T. J. Kippenberg, Nat. Commun. 2024, 15, 3134.

[198] Y. Bian, K. Ramachandran, Z.-J. Wu, B. Hedrick, K. K. Dezfulian, T. Houghton, K. Nummy,

D. Fisher, T. Hirokawa, K. Donegan, F. O. Afzal, M. Esopi, V. Karra, W. S. Lee, M. Sorbara, J.

Lubguban, J. K. Cho, R. Cao, H. Ding, S. Chandran, M. Rakowski, A. Aboketaf, S.

Krishnamurthy, S. Mills, B. Peng, J. Pepper, S. Deka, W. Feng, S. Rishton, M. Boudreau, et al.,

IEEE J. Sel. Top. Quantum Electron. 2023, 29, 8200519.

[199] K. Zhu, S. Pazos, F. Aguirre, Y. Shen, Y. Yuan, W. Zheng, O. Alharbi, M. A. Villena, B.

Fang, X. Li, A. Milozzi, M. Farronato, M. Muñoz-Rojo, T. Wang, R. Li, H. Fariborzi, J. B. Roldan,

G. Benstetter, X. Zhang, H. N. Alshareef, T. Grasser, H. Wu, D. Ielmini, M. Lanza, Nature 2023,

618, 57.

[200] Y. Li, Z. C. Zhang, J. Li, X.-D. Chen, Y. Kong, F.-D. Wang, G.-X. Zhang, T.-B. Lu, J. Zhang,

Nat. Commun. 2022, 13, 4591.

[201] W. Wan, R. Kubendran, C. Schaefer, S. B. Eryilmaz, W. Zhang, D. Wu, S. Deiss, P. Raina,

H. Qian, B. Gao, S. Joshi, H. Wu, H.-S. P. Wong, G. Cauwenberghs, Nature 2022, 608, 504.

[202] M.-K. Kim, I.-J. Kim, J.-S. Lee, Sci. Adv. 2021, 7, eabe1341.

[203] C. Wang, Z. Li, J. Riemensberger, G. Lihachev, M. Churaev, W. Kao, X. Ji, J. Zhang, T.

Blesin, A. Davydova, Y. Chen, K. Huang, X. Wang, X. Ou, T. J. Kippenberg, Nature 2024, 17.

[204] M.-L. Chen, X. Sun, H. Liu, H. Wang, Q. Zhu, S. Wang, H. Du, B. Dong, J. Zhang, Y. Sun,

S. Qiu, T. Alava, S. Liu, D.-M. Sun, Z. Han, Nat. Commun. 2020, 11, 1205.

[205] S. Shekhar, W. Bogaerts, L. Chrostowski, J. E. Bowers, M. Hochberg, R. Soref, B. J. Shastri,

Nat. Commun. 2024, 15, 751.

[206] M. Raj, Y. Frans, P.-C. Chiang, S. L. Chaitanya Ambatipudi, D. Mahashin, P. De Heyn, S.

Balakrishnan, J. Van Campenhout, J. Grayson, M. Epitaux, K. Chang, IEEE J. Solid-State

Circuits 2020, 55, 1086.

[207] A. Gao, K. Liu, J. Liang, T. Wu, Microsystems Nanoeng 2020, 6, 74.

[208] M. Chen, Z. Zhao, Z. Shen, H. Feng, H. Wang, Z. Hu, J. Liu, Opt. Express 2024, 32, 10230.

[209] N. Jain, H.-M. Chin, H. Mani, C. Lupo, D. S. Nikolic, A. Kordts, S. Pirandola, T. B.

Pedersen, M. Kolb, B. Ömer, C. Pacher, T. Gehring, U. L. Andersen, Nat. Commun. 2022, 13,

4740.

[210] O. Alia, R. S. Tessinari, E. Hugues-Salas, G. T. Kanellos, R. Nejabati, D. Simeonidou, J.

Light. Technol. 2022, 40, 5816.

[211] T. Gehring, C. Lupo, A. Kordts, D. Solar Nikolic, N. Jain, T. Rydberg, T. B. Pedersen, S.

Pirandola, U. L. Andersen, Nat. Commun. 2021, 12, 605.

[212] M. Zhang, S. Zhang, Y. Xiong, H. Zhang, A. A. Ischenko, O. Vendrell, X. Dong, X. Mu, M.

Centurion, H. Xu, R. J. D. Miller, Z. Li, Nat. Commun. 2021, 12, 5441.

[213] C. Bruynsteen, M. Vanhoecke, J. Bauwelinck, X. Yin, Optica 2021, 8, 1146.

[214] D. Weninger, S. Serna, A. Jain, L. Kimerling, A. Agarwal, Opt. Express 2023, 31, 2816.

[215] L. Ranno, P. Gupta, K. Gradkowski, R. Bernson, D. Weninger, S. Serna, A. M. Agarwal, L.

C. Kimerling, J. Hu, P. OBrien, ACS Photonics 2022, 9, 3467.

[216] K. Im, J.-H. Kang, Q.-H. Park, Nat. Photonics 2018, 12, 143.[217] Z. Hu, Q. Zhou, H. Ma, M. Wang, Y. Zhong, Y. Dou, D. Yu, IEEE Electron Device Lett.

2023, 44, 1535.

[218] Y. Zhang, Y.-C. Ling, Y. Zhang, K. Shang, S. J. Ben Yoo, IEEE J. Sel. Top. Quantum

Electron. 2018, 24, 8200510.

[219] N. Quack, A. Y. Takabayashi, H. Sattari, P. Edinger, G. Jo, S. J. Bleiker, C.

Errando-Herranz, K. B. Gylfason, F. Niklaus, U. Khan, P. Verheyen, A. K. Mallik, J. S. Lee, M.

Jezzini, I. Zand, P. Morrissey, C. Antony, P. O’Brien, W. Bogaerts, Microsystems Nanoeng.

2023, 9, 27.

[220] Q. Zheng, P. Yang, H. Xue, H. He, R. Cao, F. Dai, S. Sun, F. Liu, Q. Wang, L. Cao, L. Chen,

X. Sun, P. Sun, J. Light. Technol. 2022, 40, 6190.

[221] S. Wang, Q. Wang, Y. Liu, L. Jia, M. Yu, P. Sun, F. Geng, Y. Cai, Z. Tu, Microelectron. Eng.

2021, 238, 111509.

[222] D. Wu, D. Wang, D. Chen, J. Yan, Z. Dang, J. Feng, S. Chen, P. Feng, H. Zhang, Y. Fu, L.

Wang, X. Hu, X. Xiao, S. Yu, Opt. Express 2023, 31, 4129.

[223] L. Ranno, J. X. B. Sia, K. P. Dao, J. Hu, Opt. Mater. Express 2023, 13, 2711.

[224] U. Koch, C. Uhl, H. Hettrich, Y. Fedoryshyn, C. Hoessbacher, W. Heni, B. Baeuerle, B. I.

Bitachon, A. Josten, M. Ayata, H. Xu, D. L. Elder, L. R. Dalton, E. Mentovich, P. Bakopoulos, S.

Lischke, A. Krüger, L. Zimmermann, D. Tsiokos, N. Pleros, M. Möller, J. Leuthold, Nat. Electron.

2020, 3, 338.

[225] C. Errando-Herranz, A. Y. Takabayashi, P. Edinger, H. Sattari, K. Gylfason, N. Quack, IEEE

J. Sel. Top. Quantum Electron. 2019, 26, 8200916.

[226] D. D. Sharma, G. Pasdast, S. Tiagaraj, K. Aygün, Nat. Electron. 2024, 7, 244.

[227] A. N. R. Ahmed, S. Shi, M. Zablocki, P. Yao, D. W. Prather, Opt. Lett. 2019, 44, 618.

[228] P. Rabiei, J. Ma, S. Khan, J. Chiles, S. Fathpour, Opt. Express 2013, 21, 25573.

[229] T. J. Lu, B. Lienhard, K. Y. Jeong, H. Moon, A. Iranmanesh, G. Grosso, D. Englund, ACS

Photonics 2020, 7, 2650.

[230] J. Wu, H. Ma, P. Yin, Y. Ge, Y. Zhang, L. Li, H. Zhang, H. Lin, Small Sci 2021, 1.

[231] G. Roelkens, J. Zhang, L. Bogaert, E. Soltanian, M. Billet, A. Uzun, B. Pan, Y. Liu, E. Delli, D.

Wang, V. B. Oliva, L. T. Ngoc Tran, X. Guo, H. Li, S. Qin, K. Akritidis, Y. Chen, Y. Xue, M. Niels,

D. Maes, M. Kiewiet, T. Reep, T. Vanackere, T. Vandekerckhove, I. L. Lufungula, J. De Witte, L.

Reis, S. Poelman, Y. Tan, H. Deng, et al., APL Photonics 2024, 9, 010901.

[232] H. Larocque, M. A. Buyukkaya, C. Errando-Herranz, C. Papon, S. Harper, M. Tao, J.

Carolan, C.-M. Lee, C. J. K. Richardson, G. L. Leake, D. J. Coleman, M. L. Fanto, E. Waks, D.

Englund, Nat. Commun. 2024, 15, 5781.

[233] G. Jo, P. Edinger, S. J. Bleiker, X. Wang, A. Y. Takabayashi, H. Sattari, N. Quack, M. Jezzini,

J. S. Lee, P. Verheyen, I. Zand, U. Khan, W. Bogaerts, G. Stemme, K. B. Gylfason, F. Niklaus,

Photonics Res. 2022, 10, A14.

[234] D. Sun, Y. Zhang, D. Wang, W. Song, X. Liu, J. Pang, D. Geng, Y. Sang, H. Liu, Light Sci.

Appl. 2020, 9, 197.

[235] K. Luke, P. Kharel, C. Reimer, L. He, M. Loncar, M. Zhang, Opt. Express 2020, 28, 24452.

[236] C. Zhao, Z. Li, T. Tang, J. Sun, W. Zhan, B. Xu, H. Sun, H. Jiang, K. Liu, S. Qu, Z. Wang, Z.

Wang, Prog. Quantum Electron. 2021, 76, 100313.

[237] X. Xue, N. Calabretta, Nat. Commun. 2022, 13, 2257.

[238] A. S. Raja, S. Lange, M. Karpov, K. Shi, X. Fu, R. Behrendt, D. Cletheroe, A. Lukashchuk, I.Haller, F. Karinou, B. Thomsen, K. Jozwik, J. Liu, P. Costa, T. J. Kippenberg, H. Ballani, Nat.

Commun. 2021, 12, 5867.

[239] Y. Chen, M. Nazhamaiti, H. Xu, Y. Meng, T. Zhou, G. Li, J. Fan, Q. Wei, J. Wu, F. Qiao, L.

Fang, Q. Dai, Nature 2023, 623, 48.

[240] S. Ambrogio, P. Narayanan, A. Okazaki, A. Fasoli, C. Mackin, K. Hosokawa, A. Nomura, T.

Yasuda, A. Chen, A. Friz, M. Ishii, J. Luquin, Y. Kohda, N. Saulnier, K. Brew, S. Choi, I. Ok, T.

Philip, V. Chan, C. Silvestre, I. Ahsan, V. Narayanan, H. Tsai, G. W. Burr, Nature 2023, 620, 768.

[241] N. Pavarelli, J. S. Lee, M. Rensing, C. Scarcella, S. Zhou, P. Ossieur, P. A. OBrien, J. Light.

Technol. 2015, 33, 991.

[242] F. Nakamura, S. Suda, T. Kurosu, Y. Ibusuki, A. Noriki, A. Ukita, K. Takemura, T. Aoki, T.

Amano, J. Light. Technol. 2023, 41, 6333.

[243] W. W. Wasserman, R. A. Harrison, G. I. Harris, A. Sawadsky, Y. L. Sfendla, W. P. Bowen, C.

G. Baker, Opt. Express 2022, 30, 30822.

[244] N. Zia, H. Tuorila, J. Viheriälä, S.-P. Ojanen, E. Koivusalo, J. Hilska, M. Guina, Opt.

Express 2022, 30, 24995.

[245] S. Fathololoumi, D. Hui, S. Jadhav, J. Chen, K. Nguyen, M. N. Sakib, Z. Li, H. Mahalingam,

S. Amiralizadeh, N. N. Tang, H. Potluri, M. Montazeri, H. Frish, R. A. Defrees, C. Seibert, A.

Krichevsky, J. K. Doylend, J. Heck, R. Venables, A. Dahal, A. Awujoola, A. Vardapetyan, G. Kaur,

M. Cen, V. Kulkarni, S. S. Islam, R. L. Spreitzer, S. Garag, A. C. Alduino, R. Chiou, et al., J. Light.

Technol. 2021, 39, 1155.

[246] D. Nikolova, D. M. Calhoun, Y. Liu, S. Rumley, A. Novack, T. Baehr-Jones, M. Hochberg,

K. Bergman, Microsystems Nanoeng 2017, 3, 16071.

[247] J. S. Lee, L. Carroll, C. Scarcella, N. Pavarelli, S. Menezo, S. Bernabe, E. Temporiti, P.

O’Brien, IEEE J. Sel. Top. Quantum Electron. 2016, 22, 409.

[248] N. Alshamrani, A. Grieco, A. Friedman, K. A. Johnson, M.-S. Kim, F. Floris, P. O’brien, Y.

Fainman, J. Light. Technol. 2021, 39, 4201.

[249] J. Jeong, S. K. Kim, J. Kim, D.-M. Geum, D. Kim, E. Jo, H. Jeong, J. Park, J.-H. Jang, S.

Choi, I. Kwon, S. Kim, ACS Nano 2022, 16, 9031.

[250] P. Yin, J. R. Serafini, Z. Su, R.-J. Shiue, E. Timurdogan, M. L. Fanto, S. Preble, Opt. Express

2019, 27, 24188.

[251] T. P. McKenna, R. N. Patel, J. D. Witmer, R. Van Laer, J. A. Valery, A. H. Safavi-Naeini,

Opt. Express 2019, 27, 28782.

[252] A. Marinins, S. Hansch, H. Sar, F. Chancerel, N. Golshani, H.-L. Wang, A. Tsiara, D.

Coenen, P. Verheyen, G. Capuz, Y. De Koninck, O. Yilmaz, G. Morthier, F. Schleicher, G.

Jamieson, S. Smyth, A. McKee, Y. Ban, M. Pantouvaki, D. C. La Tulipe, J. Van Campenhout,

IEEE J. Sel. Top. Quantum Electron. 2022, 29, 8200311.

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29977浏览量

258208 -

PIC

+关注

关注

8文章

511浏览量

90437 -

光子芯片

+关注

关注

3文章

110浏览量

25187

发布评论请先 登录

Microchip推出高集成单芯片无线平台PIC32-BZ6,专为先进互联、触摸及电机控制而设计

「封装技术」PIC光子集成封装-从样机到量产

从材料到集成:光子芯片技术创新,突破算力瓶颈

Lightium、旺矽科技与 Axiomatic_AI 宣布达成战略合作,共同推出 AI 驱动的光子芯片测试创新解决方案

关键技术突破!国内首个光子芯片中试线成功下线首片晶圆

AMD收购硅光子初创企业Enosemi AMD意在CPO技术

概伦电子集成电路工艺与设计验证评估平台ME-Pro介绍

深入解析硅基光子芯片制造流程,揭秘科技奇迹!

如何在光子学中利用电子生态系统

从数据中心到量子计算,光子集成电路引领行业变革

先进封装中RDL工艺介绍

总投资约26.5亿元,昭明半导体年产1亿颗光子集成芯片项目封顶

推进光电子集成芯片封装技术

先进PIC光子集成工艺

先进PIC光子集成工艺

评论