一、传统工厂能源管理:困局与转型刚需

(一)粗放管理下的三大核心痛点

在工业生产的大舞台上,能源是驱动一切的“幕后英雄”。但对于传统工厂而言,能源管理却像是一场艰难的战役,深陷重重困境。

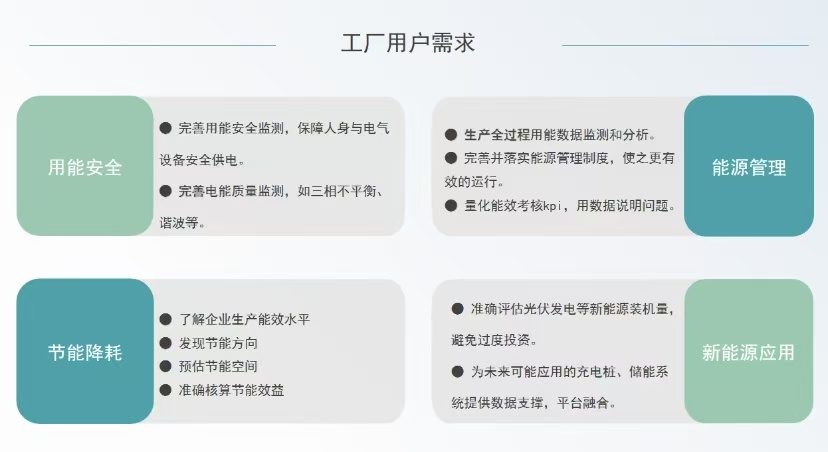

1. 数据黑箱:计量体系漏洞百出

走进传统工厂,其能源数据的获取与管理就像踏入了一个迷雾重重的黑箱。在计量体系上,车间级计量点位覆盖率不足 60%,这意味着有近一半的能源消耗处于 “无监控” 状态,设备空转、管网漏损等隐性浪费行为就像暗处的 “小偷”,肆意吞噬着能源。人工抄表方式不仅效率低下,误差率更是超过 15%,让能源数据的准确性大打折扣,也让能源成本核算仿佛雾里看花,模糊不清。

2. 管理脱节:制度落地举步维艰

工厂里虽然制定了一系列能源管理制度和 KPI 指标,但在实际执行过程中,却因为缺乏数据支撑而沦为一纸空文。能耗考核更多时候靠的是主观判断,班组级能效责任无法得到精准量化,导致大家对能源浪费现象视而不见。

3. 技术滞后:设备能效优化无据可依

传统工厂在能源管理技术方面也相对滞后,缺乏实时负荷监测与电能质量分析手段,使得空压机、中央空调等重点耗能设备运行效率普遍低于设计值 20%。这些设备就像“油老虎”,在低效运行中消耗着大量能源。而且,由于缺乏科学的评估依据,技术改造的效果难以得到准确评估,企业在节能改造上往往投入了大量资金,却难以收获预期的效果。

(二)双碳时代的刚性需求升级

在全球 “双碳” 目标的大背景下,传统工厂面临的能源管理挑战愈发严峻。政策的高压态势下,企业不仅要应对能耗双控考核,还要满足碳披露的要求,这对传统工厂的能源管理提出了更高的要求。

对于许多工厂来说,传统的能源管理模式已经难以适应 ISO50001 能源管理体系认证的数字化支撑需求。该体系强调通过建立能源管理体系,实现能源绩效的持续改进,而这需要精准的数据采集、分析和管理。传统的管理模式显然无法满足这些要求,导致企业在认证过程中困难重重。

为了顺应时代发展的潮流,传统工厂必须从 “经验驱动” 的粗放管理模式转向 “数据驱动” 的精细化管理模式。只有这样,才能在满足政策要求的同时,降低能源成本,提升企业的竞争力。

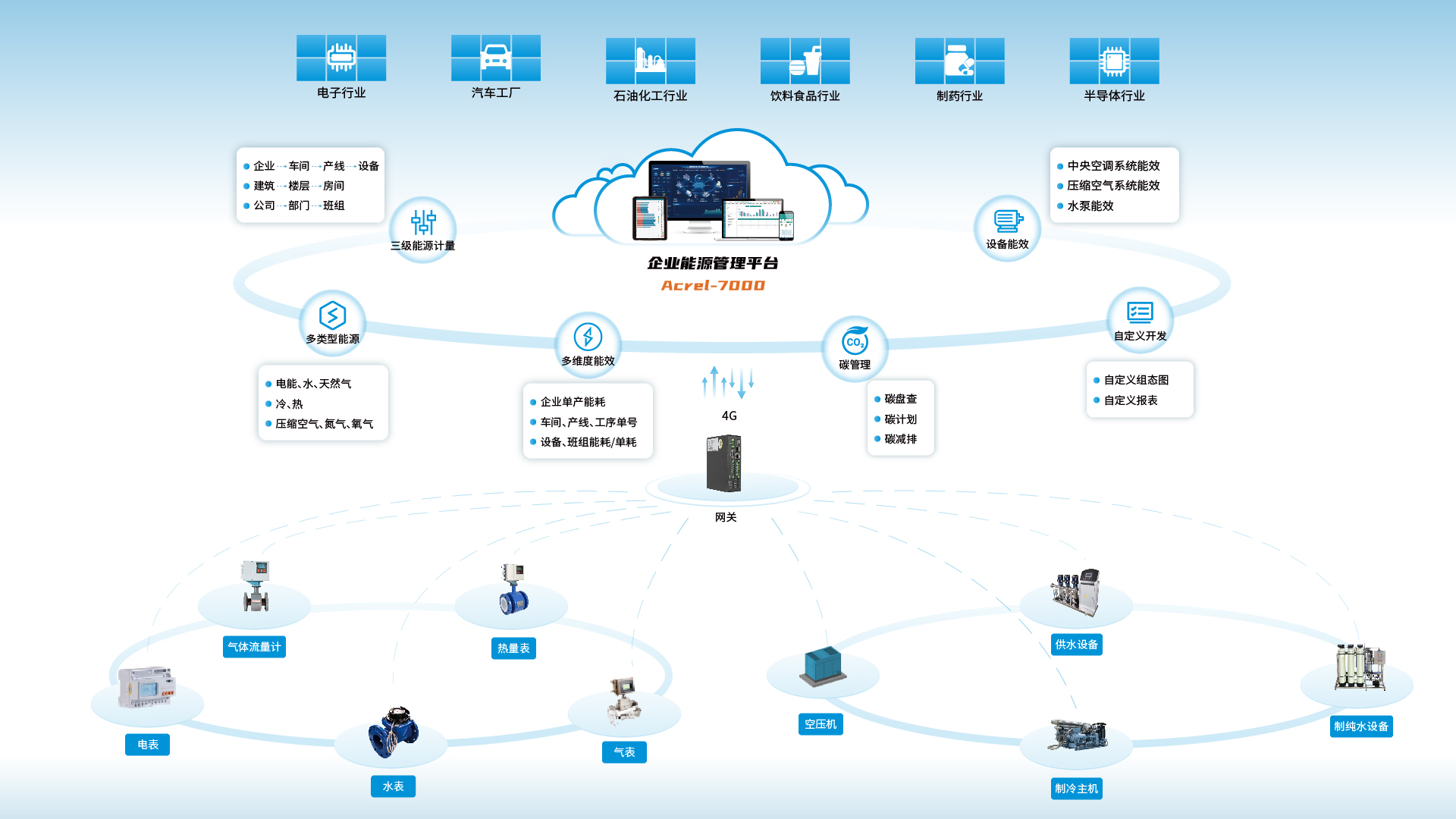

二、Acrel-7000 破局之道:全链路智能管控体系(采购/询价:安科瑞曹经理137/7441/3253)

面对传统工厂能源管理的重重困境,Acrel-7000 企业能源管理平台以其先进的技术和创新的理念,为工厂提供了一套全链路智能管控体系,帮助工厂实现能源管理的数字化转型,提升能源利用效率,降低能源成本。

(一)数据基建:构建三维感知网络

Acrel-7000 平台首先从数据采集入手,构建了一套全面、精准的三维感知网络,确保能源数据的全面性和准确性。

通过部署智能电表、超声波水表等 200 + 类传感器,平台实现了从厂区(一级)- 车间(二级)- 设备(三级)的全链路数据采集。在某大型机械制造工厂,通过三级计量架构,将能源数据细化到每一台设备,计量精度达 0.5S 级,数据采集频率提升至 1 秒 / 次,彻底消除了监测盲区。曾经难以察觉的设备空转和管网漏损问题,如今在精准的数据监测下无所遁形。

为了确保数据的稳定传输和处理,平台通过 ANet 智能网关实现数据本地化处理。ANet 智能网关就像一个高效的 “数据管家”,支持 Modbus、OPC UA 等 30 + 种协议转换,能够将不同设备、不同格式的数据进行统一处理。

(二)智能中枢:四大核心功能矩阵

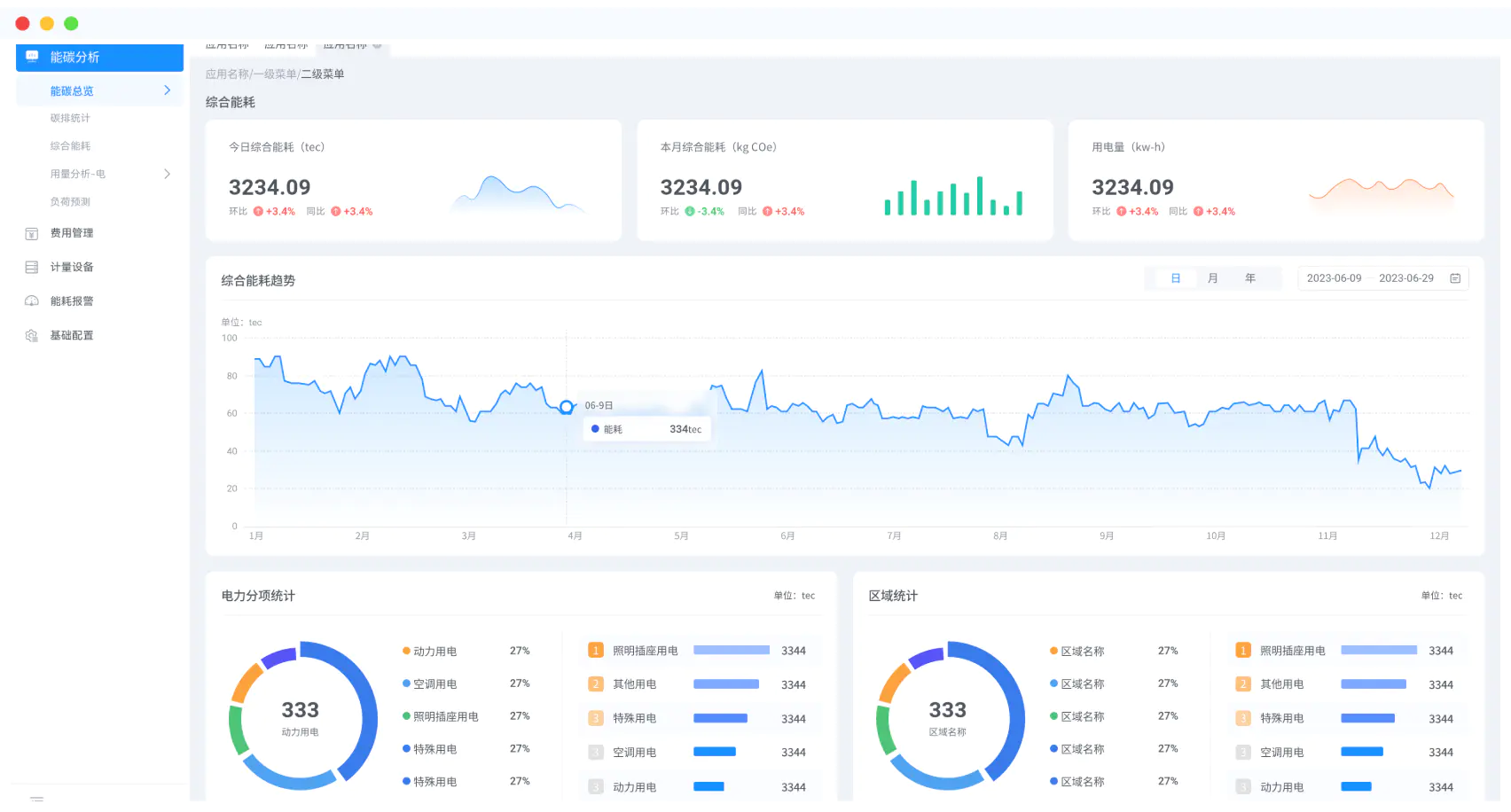

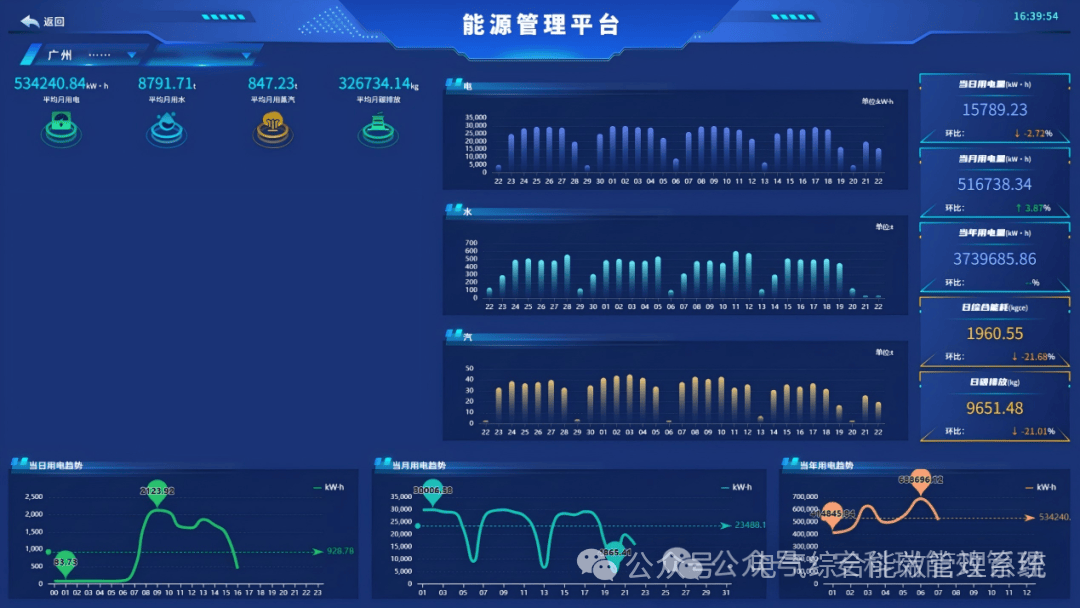

在强大的数据基建基础上,Acrel-7000 平台打造了四大核心功能矩阵,犹如为工厂能源管理装上了一颗 “智能大脑”,实现了能源管理的智能化、精细化。

1. 能效诊断与可视化

平台的驾驶舱自定义功能,就像一个个性化的能源指挥中心,用户可以通过拖拽式组态生成能源流向图、负荷峰谷热力图等。

设备健康看板则像一个贴心的 “设备医生”,动态监测电机温度、轴承振动等 12 项参数,提前 72 小时预警设备故障。

2. AI 驱动节能优化

基于 LSTM 算法建立的能耗预测模型,是平台的节能 “利器”。

电能质量治理功能则能实时监测谐波畸变率、三相不平衡度,智能生成治理方案。

3. 管理落地支撑系统

KPI 分解引擎就像一个公平的 “裁判”,按班组、产线自动拆分能耗指标,实时追踪达成率。

自定义报表中心则为企业提供了便捷的报表生成服务,零代码生成能源成本分摊表、万元产值能耗表等,兼容 ERP/MES 数据对接,报表编制时间缩短 70%。这使得企业的能源管理数据能够及时、准确地呈现,为决策提供有力支持。

4. 新能源融合管理

在新能源应用方面,平台实现了光储充一体化管理。在某工业园区,平台精准评估光伏装机容量(误差≤5%),动态优化储能系统充放电策略,使可再生能源消纳率提升至 35%,综合电价下降 20%。

碳资产管理模块则自动换算电 / 水 / 气消耗为碳排放量,支持碳配额核算与交易数据准备,满足 TCFD 披露要求。这使得企业能够更好地应对碳减排的挑战,参与碳市场交易,实现绿色发展。

三、系统配套硬件清单

四、实战验证:从标杆案例看价值转化

理论上的优势只有在实际应用中得到验证,才能真正体现其价值。Acrel-7000 企业能源管理平台在众多工厂的实际应用中,都取得了显著的成效,为工厂实现节能降耗、提升能源管理水平提供了有力的支持。下面将通过典型案例,详细介绍 Acrel-7000 平台在不同场景下的应用效果。

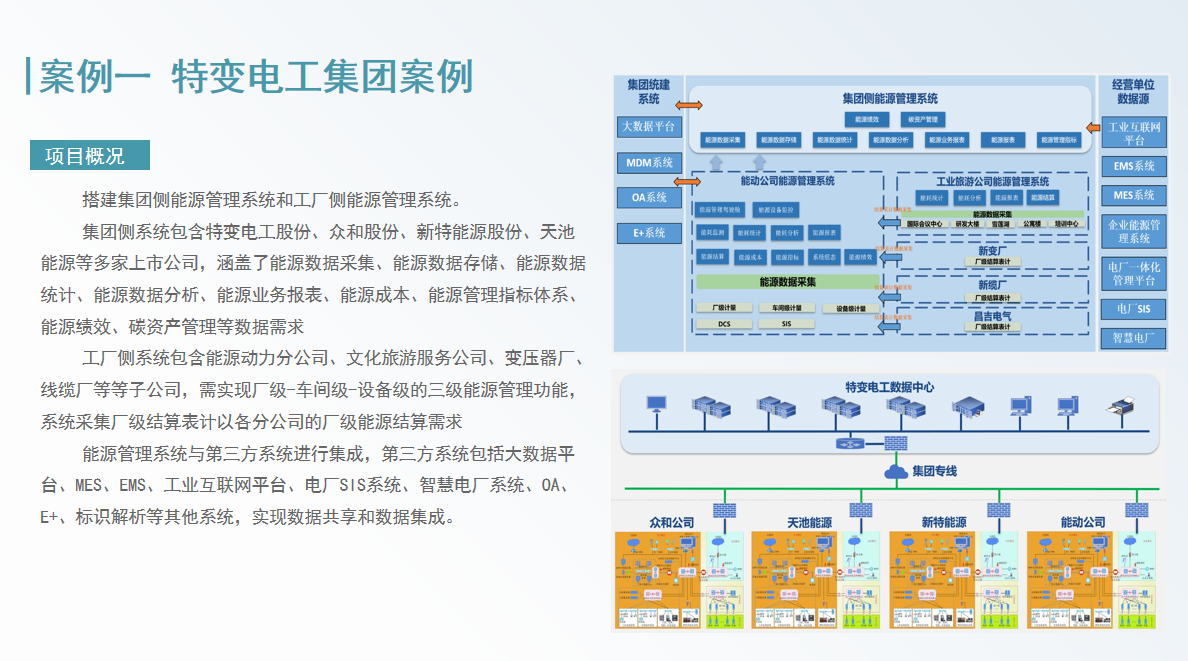

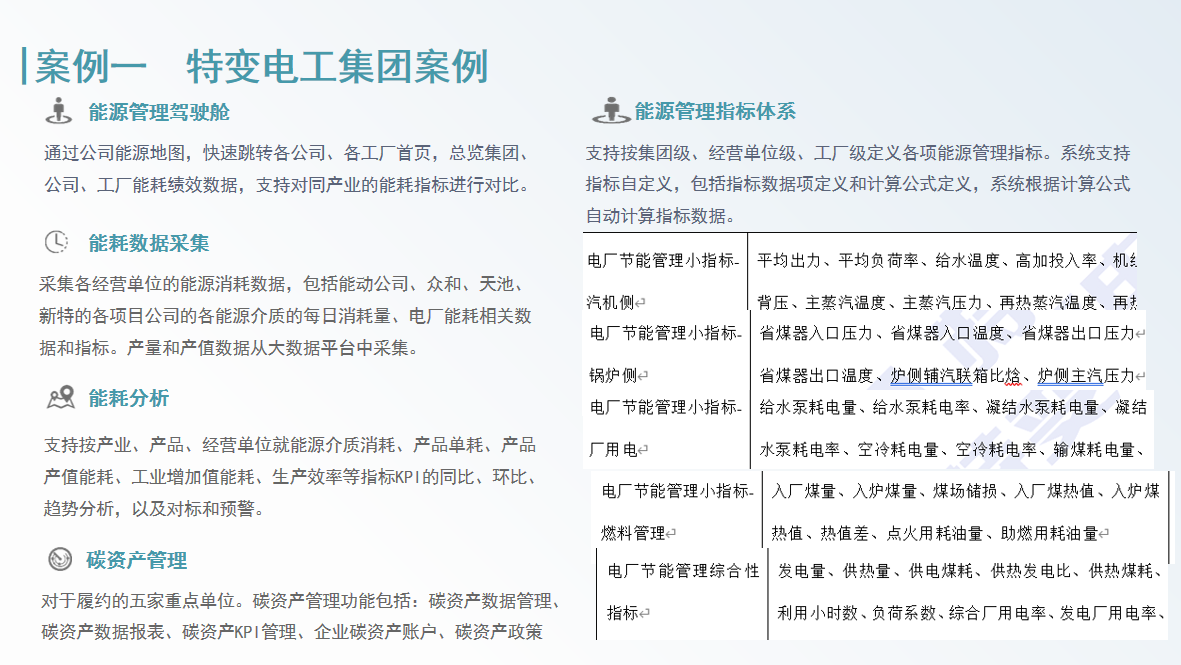

(一)特变电工:集团级能效管控标杆

特变电工作为一家大型企业集团,旗下拥有 23 家子公司,能源管理的难度可想而知。在部署 Acrel-7000 企业能源管理平台之前,特变电工面临着能源数据分散、管理效率低下等问题。不同子公司的能源数据格式不一,难以进行统一分析和管理,这使得集团在制定能源策略时缺乏有效的数据支持。

部署 Acrel-7000 平台后,特变电工成功实现了 23 家子公司能源数据的统一管理。通过搭建集团级驾驶舱,管理者可以实时了解各子公司的能源消耗情况,实现了能源数据的集中监控和分析。平台还帮助特变电工建立了车间级单耗核算体系,将能耗指标细化到每个车间和设备,使得能源管理更加精细化。

在节能降耗方面,Acrel-7000 平台的应用也取得了显著成效。通过对能源数据的分析和优化,特变电工的工业增加值能耗下降了 12%,这意味着在生产规模不断扩大的情况下,能源消耗却得到了有效控制。平台的碳资产管理模块也极大地提高了碳资产数据上报效率,提升了 80%,助力特变电工成为行业首个通过 ISO 50001+ISO 14064 双认证的企业,为企业的可持续发展奠定了坚实的基础。

(二)某铝制品企业:工艺优化显成效

某铝制品企业在能源管理方面也面临着诸多挑战。生产过程中,能源消耗较大,尤其是挤压车间,能耗异常问题一直困扰着企业。由于缺乏有效的能源监测手段,企业难以准确掌握能源消耗情况,更无法针对性地采取节能措施。

为了解决这些问题,该铝制品企业接入了 Acrel-7000 企业能源管理平台,共计接入 332 块智能电表和 140 块远传水表,实现了对能源数据的全面采集和实时监测。通过平台的数据分析功能,企业精准定位到了挤压车间的能耗异常问题,并深入分析了原因。

针对中央空调系统能耗过高的问题,企业应用 Acrel-7000 平台的 AI 调优功能,对中央空调系统进行了优化。通过 AI 算法动态调整主机、水泵等设备的运行参数,使中央空调系统的单耗下降了 8%。这一优化措施不仅降低了能源消耗,还提高了设备的运行效率,延长了设备的使用寿命。

据统计,通过 Acrel-7000 平台的应用,该铝制品企业年节约电费超 500 万元,投资回收期仅 14 个月。这表明,Acrel-7000 平台不仅能够帮助企业实现节能降耗,还能够为企业带来显著的经济效益,是企业提升竞争力的有力工具。

五、结语:开启工厂能效管理 4.0 时代

在能耗 “双控” 与 “双碳” 目标的双重驱动下,Acrel-7000 企业能源管理平台以 “数据采集 + 智能分析 + 精准管控” 的全链路解决方案,破解传统管理三大困局,助力企业实现能源成本下降 10%-20%、碳排放强度降低 15% 以上的核心目标。从 “看见浪费” 到 “消灭浪费”,这套智能化系统正成为制造业节能降耗的标配工具,引领工业能效管理进入精准施策的 4.0 时代。

审核编辑 黄宇

-

节能降耗

+关注

关注

0文章

79浏览量

8476 -

能源管理

+关注

关注

0文章

581浏览量

20611

发布评论请先 登录

Acrel-7000 企业能源管控平台,帮企业管好能源的 “智能管家”

能碳管理系统:如何助力企业解决节能降耗问题?

安科瑞Acrel-7000企业能源管控平台助力某纺织机械企业节能破局

破局企业能源管理困局:安科瑞Acrel-7000能源管控云平台如何实现能效与碳效双提升

Acrel-7000 能源管理平台赋能纺织机械企业:从能耗冗余到 10% 电量节省的管控升级

安科瑞能源管理平台Acrel-7000定制化方案落地:助力纺织机外资企业实现动力设备监控与空调系统智能优化运行

关于生产型工厂节能降耗的意义与对策

能源管理新趋势:AI技术如何赋能企业节能降耗?

智控能效新范式:Acrel-7000企业能源管理平台如何破解工厂节能降耗三大困局

智控能效新范式:Acrel-7000企业能源管理平台如何破解工厂节能降耗三大困局

评论