一、企业能源管理现状:从粗放走向精细化的迫切转型

(一)传统能源管理模式的低效性

在当下,多数工业企业仍在沿用人工抄表、台账统计的传统能源管理模式。这种模式下,能源数据采集周期漫长,误差率居高不下,无法实时展现电、水、气、蒸汽等多种能源的消耗动态。相关调研表明,超过 60% 的企业存在跨系统数据孤岛问题,能源数据与生产数据相互脱节,使得管理层难以精确评估各生产环节的能效水平。就像一家食品加工企业,由于各车间的能源数据靠人工每月抄录,不仅数据延迟,而且在统计过程中常常出现人为失误,导致能耗核算偏差大。在分析各生产线的能耗情况时,因为缺乏实时、准确的数据支持,管理层很难判断究竟是哪条生产线、哪个设备能耗过高,也就无法针对性地采取节能措施,造成能源成本不断攀升 。

(二)高耗能设备的隐性成本黑洞

空压机、注塑机这类关键设备在企业生产中普遍存在 “大马拉小车” 现象,设备空转率达到 15%-20%,而传统的巡检方式很难捕捉到瞬时能耗异常。比如在一些机械制造企业中,空压机长时间空转,不仅浪费大量电能,还增加了设备的磨损和维护成本。而企业却因为缺乏有效的监测手段,对这些隐性成本的浪费浑然不觉,长期下来,严重影响了企业的经济效益。

(三)双碳目标下的合规性挑战

随着碳排放权交易市场的稳步推进,60% 的规模以上企业还未建立起完善的碳足迹核算体系,面临着碳盘查数据不准确、减排路径模糊等问题。同时,新能源消纳能力不足,当光伏、储能等分布式能源接入后,电网稳定性管理又成为新的课题。

二、四大核心痛点:企业能源管理的 "卡脖子" 难题

(一)数据采集:从 "数据滞后" 到 "实时洞察" 的鸿沟

许多企业仍然依赖人工抄表来获取能源数据,这种方式不仅耗费大量人力,而且数据滞后严重,往往需要 48 - 72 小时才能完成统计,这使得企业无法及时掌握能源消耗的实时情况。据不完全统计,人工抄表还存在 10% - 15% 的人为误差,严重影响数据的准确性。某企业在一次能源审计中发现,由于人工抄表的误差,导致其对各车间的能耗评估出现偏差,进而影响了节能改造措施的针对性和有效性。同时,不同品牌的仪表和设备采用的通讯协议各不相同,这给数据的统一采集和系统集成带来了极大困难。为了实现数据兼容,企业往往需要投入大量的时间和资金进行系统开发和调试,这无疑增加了企业的运营成本 。

(二)能耗分析:从 "经验驱动" 到 "数据驱动" 的转型困境

传统的能耗分析方法主要依赖于管理人员的经验,缺乏科学的多维度能耗对标工具。这使得企业难以从多个角度对能耗数据进行深入分析,无法准确找出高耗能环节。以一家机械制造企业为例,其在进行能耗分析时,仅关注了总体能耗的变化,而忽视了不同产品、不同工序的能耗差异,导致无法针对具体的高耗能环节采取有效的节能措施。此外,传统报表只能呈现能源消耗的总量数据,无法实现对产品单耗、工序能耗等关键指标的精准测算。这使得企业在进行节能技改时,缺乏科学的数据依据,难以评估技改措施的实际效果 。

(三)设备运维:从 "被动维修" 到 "主动预防" 的管理断层

目前,大部分企业仍然依赖人工巡检来发现设备故障,这种方式不仅效率低下,而且容易导致故障发现延迟。一旦设备出现故障,往往会造成非计划停机,给企业带来巨大的经济损失。相关研究表明,非计划停机每年会给企业造成平均 5% - 8% 的产能损失。某电子制造企业曾因一台关键设备突发故障,导致生产线停产两天,直接经济损失高达数百万元。此外,当设备运行参数出现异常时,企业缺乏多维度的预警机制,无法及时发现潜在的安全隐患。这使得企业在设备运维方面处于被动地位,无法实现从 “被动维修” 到 “主动预防” 的转变 。

(四)成本管控:从 "粗放节流" 到 "精准降本" 的策略盲区

在能源成本分摊方面,许多企业存在模糊不清的问题,无法准确将能源成本分摊到各个车间、班组。这使得车间、班组级的能耗考核缺乏数据支撑,难以有效激励员工节能降耗。某化工企业在进行成本核算时,发现由于能源成本分摊不合理,导致部分车间的成本核算出现偏差,影响了企业的决策。同时,企业在峰谷电价利用方面存在不足,未能充分根据电价的波动调整生产计划,导致用电成本居高不下。此外,变压器负载率不合理也是一个普遍存在的问题,许多企业的变压器长期处于低负载运行状态,造成了基本电费的浪费。据估算,通过优化能源成本管理,企业的综合能源成本有望降低 10% - 15% 。

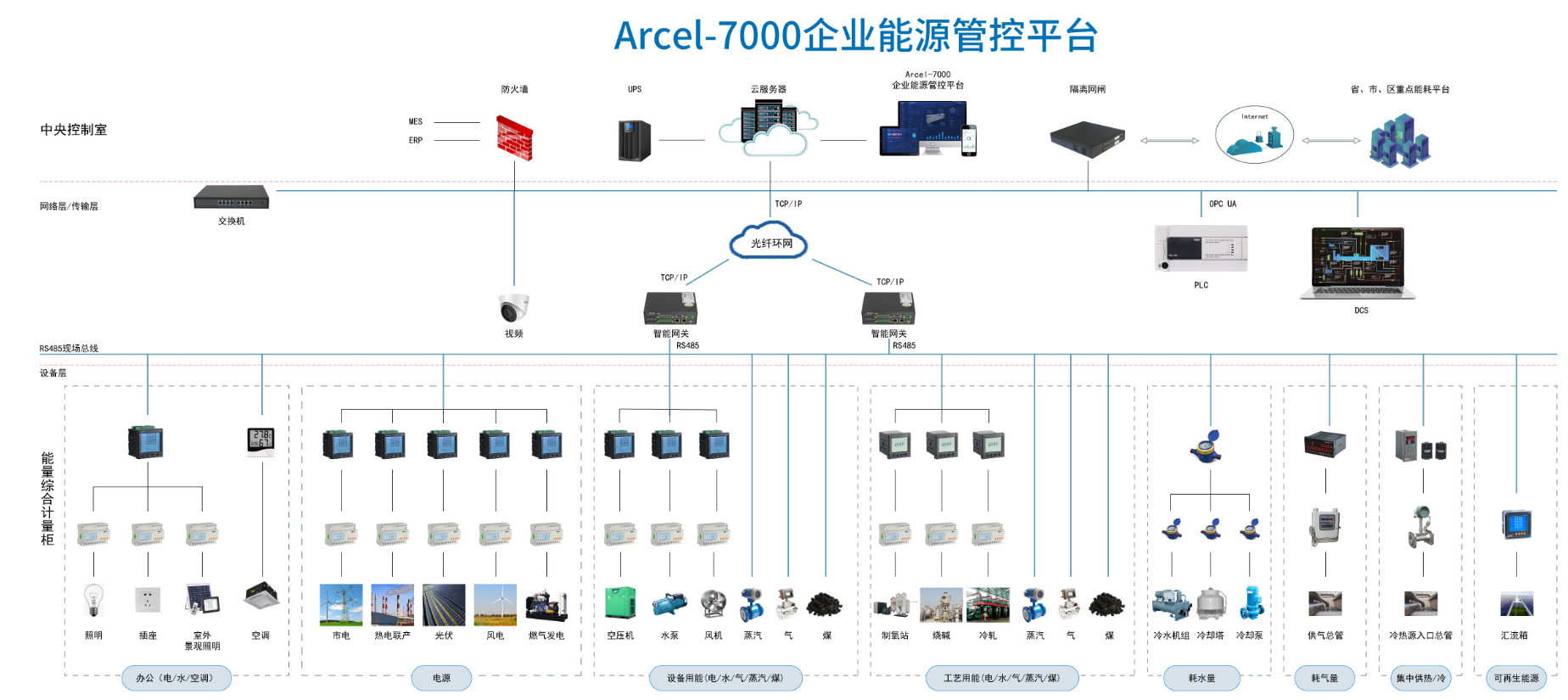

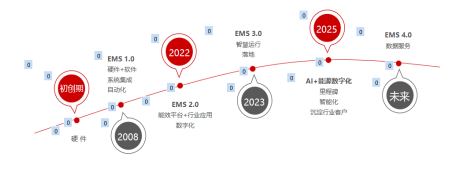

三、安科瑞 Acrel-7000 能源管控云平台:全链路数字化解决方案(采购/询价:安科瑞曹经理137/7441/3253)

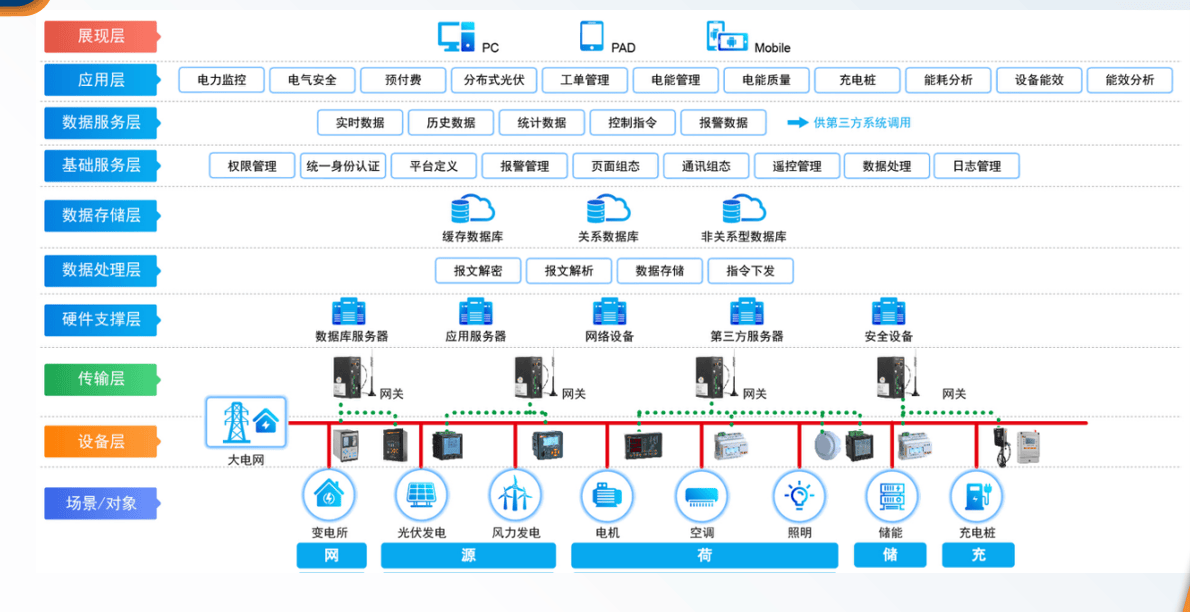

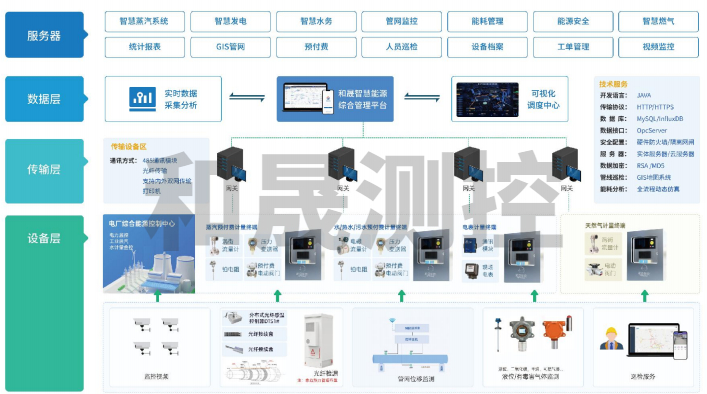

面对企业能源管理的重重困境,安科瑞 Acrel-7000 能源管控云平台以其先进的架构设计和强大的功能模块,为企业提供了一套从数据采集到分析决策、从设备运维到安全管控的全链路数字化解决方案,助力企业实现能源管理的智能化、精细化转型 。

(一)智能监测层:全要素能源数据立体采集

在能源数据采集环节,安科瑞 Acrel-7000 能源管控云平台展现出了卓越的技术实力。平台通过部署智能电表、物联网水表、气体流量计等多样化的终端设备,实现了对电、水、气、冷热量等全品类能源数据的精准计量。这些终端设备具备广泛的通讯兼容性,支持 Modbus、MQTT 等超过 30 种通讯协议,能够轻松应对不同品牌、不同型号设备的数据接入需求,有效解决了数据采集过程中的协议不兼容难题 。

在数据采集频率上,平台可实现分钟级的数据更新,确保企业能够实时掌握能源消耗的动态变化。而且,平台还具备智能的通讯异常诊断修复功能,一旦检测到通讯链路出现故障,能够迅速定位问题并尝试自动修复,保障数据传输的稳定性和连续性。这一功能大大减少了因通讯故障导致的数据缺失,为后续的能耗分析和管理决策提供了坚实的数据基础 。

除了能源消耗数据,平台还高度重视设备的健康状态监测。通过实时采集设备的电压、电流、温度、振动等 20 多项关键运行参数,并运用大数据分析技术建立设备能效模型,平台能够对设备的运行状态进行全方位的评估。借助阈值预警和趋势分析功能,平台能够提前识别出诸如轴承磨损、绕组过热等潜在故障隐患,预警准确率高达 95% 以上 。

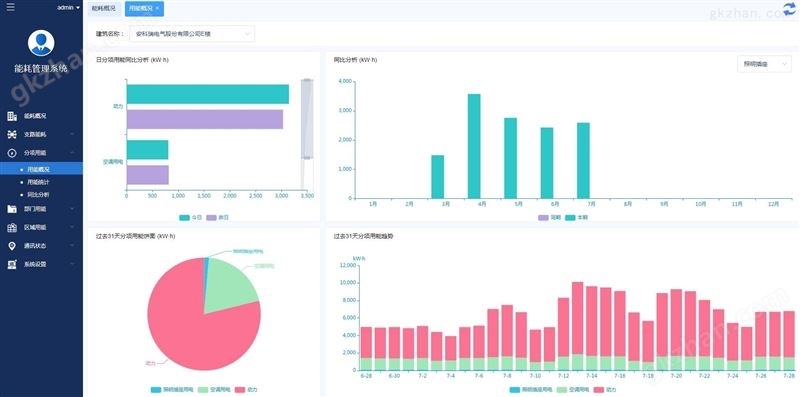

(二)分析优化层:全维度能效管理中枢

分析优化层是 Acrel-7000 能源管控云平台的核心中枢,承担着数据深度分析、节能策略制定和绩效评估考核等重要职责。平台提供的自定义数据驾驶舱,集成了能耗折标统计、峰谷用电分析、单耗趋势对比等 50 多项核心指标,企业管理者可以根据自身需求,灵活定制看板内容,实现关键数据的一目了然 。而且,数据驾驶舱支持 PC 端和移动端同步展示,无论管理者身处办公室还是外出办公,都能随时随地获取最新的能源数据和分析结果。一旦关键数据出现异常波动,平台会立即通过弹窗、短信等方式向相关人员发出预警,确保问题能够得到及时处理 。

在智能分析引擎方面,平台内置了同环比分析、能源平衡计算、碳排因子库等多个专业分析模块。这些模块相互协作,能够对海量的能源数据进行深度挖掘和分析,自动生成设备能效排名、车间能耗诊断报告等详细分析报告。通过这些报告,企业能够精准定位到高耗能设备和环节,如空压机效率低下、蒸汽管网热损过高等,为后续的节能改造提供明确的方向 。

在绩效考核体系建设上,平台支持企业按照车间、班组、设备三级指标设定能源考核目标,并结合产量数据自动计算单位产品能耗。通过生成 KPI 达成率报表,平台为企业的节能奖惩机制提供了客观、准确的数据支撑,有效激发了员工的节能积极性。

(三)可视化管理层:沉浸式交互体验升级

为了提升能源管理的直观性和便捷性,Acrel-7000 能源管控云平台在可视化管理方面进行了创新设计。平台运用先进的 3D 数字孪生技术,对厂区的布局和能源管网进行了高度还原,构建了一个逼真的虚拟厂区环境。在这个虚拟环境中,管理者可以实时查看各区域的能源流向、设备运行状态,仿佛身临其境一般。而且,平台还支持对管线跑冒滴漏等异常情况进行可视化定位,一旦发现异常点位,只需轻轻一点,即可钻取详细的数据信息,快速定位问题根源 。

通过自定义工业组态设计,企业可以根据自身的工艺流程和管理需求,创建个性化的能源管网监控界面。在这个界面上,压力、流量、温度等工艺参数以动态图表的形式直观展示,管理者不仅能够实时了解能源系统的运行状态,还可以通过远程操作功能,对设备进行启停控制、运行参数调节等操作,真正实现了能源管控的一体化和智能化 。

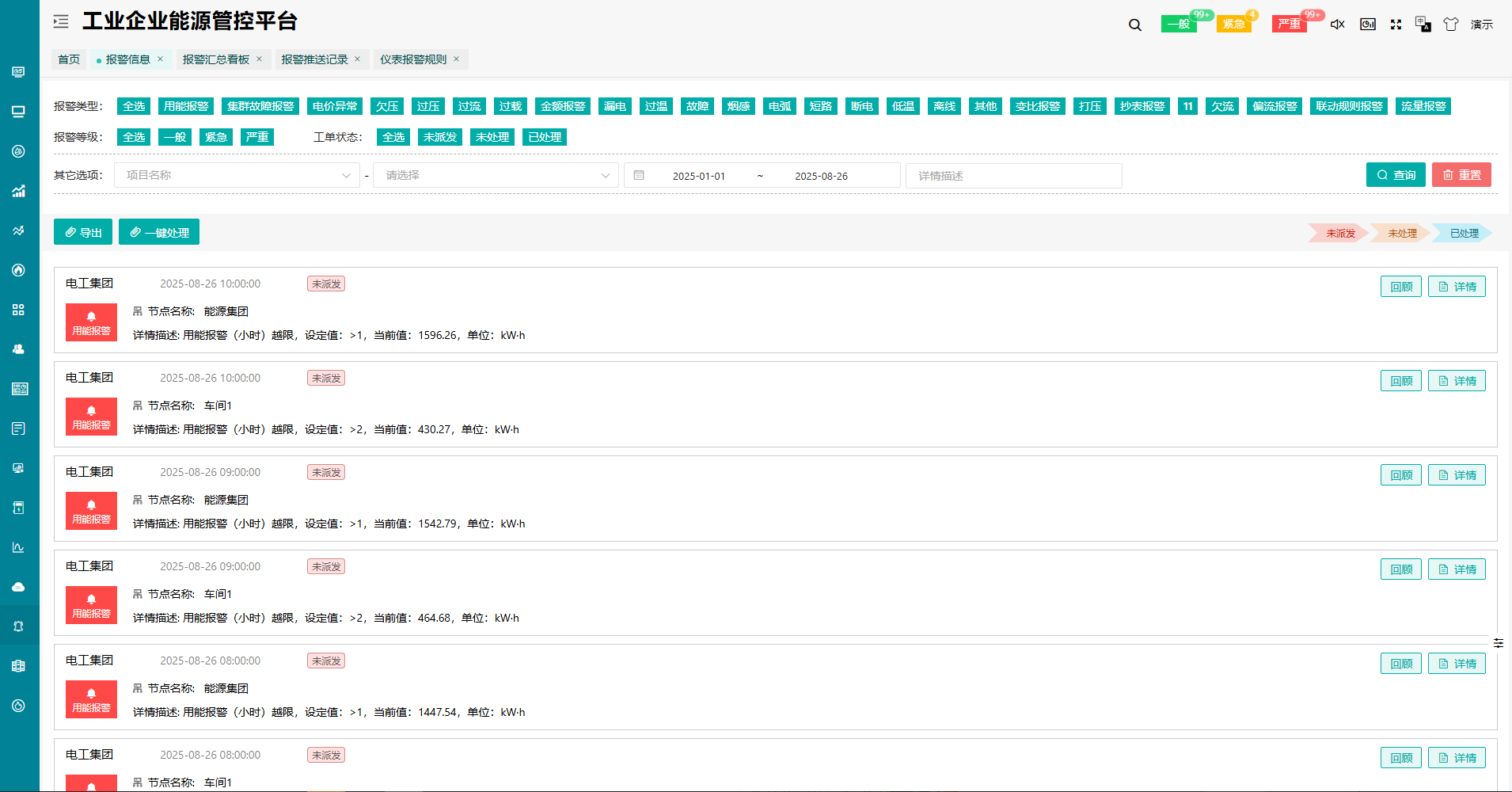

(四)安全管控层:全周期用能安全守护

能源安全是企业生产运营的重要保障,Acrel-7000 能源管控云平台在安全管控方面采取了多重措施,为企业的用能安全保驾护航。平台具备实时的电能质量监测功能,能够对三相不平衡度、谐波畸变率、功率因数等关键电能质量指标进行实时扫描。一旦发现指标超标,平台会立即自动触发报警,并根据数据分析结果提供电容补偿、谐波治理等针对性的优化建议。通过实施这些优化措施,企业能够有效降低设备因电能质量问题导致的损耗,据实际案例统计,可降低设备损耗 30% 以上 。

电气火灾是企业能源安全的重大隐患,平台的电气火灾预警系统通过监测漏电流、线缆温度、故障电弧等关键参数,能够在 150 微秒内快速识别短路隐患,并及时切断回路,避免火灾事故的发生。同时,平台还与烟感联动系统、视频监控系统实现了无缝对接,形成了一个立体的火灾防护网络。当监测到火灾隐患时,平台会立即联动烟感报警和视频监控,为企业的消防应急处置提供全方位的信息支持 。

四、实战验证:标杆企业的能效提升之路

在能源管理的数字化转型浪潮中,安科瑞 Acrel-7000 能源管控云平台已在众多行业的头部企业中成功落地,成为推动企业节能增效、实现绿色发展的关键力量 。以下将通过典型案例,深入剖析该平台在不同行业场景下的应用成效 。

(一)特变电工:集团级能源管控中枢建设

特变电工作为能源装备制造领域的领军企业,业务涵盖输变电、新能源等多个板块,旗下拥有 3 大园区、12 条产线,能源管理的复杂度极高。为了实现能源的精细化管控,特变电工引入了安科瑞 Acrel-7000 能源管控云平台,搭建起一套覆盖全集团的能源管理系统 。

通过在各园区和产线部署 500 余套智能采集终端,平台实现了对电、水、气、蒸汽等全品类能源数据的分钟级实时采集。这些数据通过专用网络实时传输至能源管控中心,管理人员可在监控大屏上直观地看到各区域的能源消耗动态 。

在设备运行管理方面,平台通过实时监测变压器的负载率、功率因数等关键参数,为设备优化运行提供了有力支持。通过数据分析,特变电工将变压器的负载率成功优化至 75%-85% 的经济区间,不仅提高了设备的运行效率,还降低了设备损耗。据统计,优化后每年可节约基本电费 120 万元 。

随着碳减排成为企业发展的重要目标,特变电工借助 Acrel-7000 平台的碳排分析模块,对各工序的碳排放进行了精准核算。平台通过整合能源消耗数据和碳排放因子,建立了完善的碳足迹核算体系,为企业参与碳交易储备了丰富的数据资产 。

五、结语:开启能源管理数智化新征程

安科瑞 Acrel-7000 平台通过 "数据采集 - 智能分析 - 精准管控" 的闭环架构,不仅破解传统能源管理的效率瓶颈,更构建起面向双碳目标的核心竞争力。从设备级的精准监测到集团级的战略决策,该平台正成为制造、冶金、化工等行业能效升级的标配工具。随着能源数字化转型加速,企业唯有依托专业平台实现管理赋能,才能在成本管控与绿色发展的双重挑战中占得先机,书写能源管理的智控新篇章。

审核编辑 黄宇

-

节能降耗

+关注

关注

0文章

79浏览量

8475 -

云平台

+关注

关注

1文章

1533浏览量

41673

发布评论请先 登录

破局工厂能源管理难题:安科瑞企业能源管控平台如何实现降本增效与绿色转型

安科瑞能源物联网平台:赋能智慧能源管理,驱动绿色未来

安科瑞Acrel-7000企业能源管控平台助力某纺织机械企业节能破局

破局企业能源管理困局:安科瑞Acrel-7000能源管控云平台如何实现能效与碳效双提升

Acrel-7000 能源管理平台赋能纺织机械企业:从能耗冗余到 10% 电量节省的管控升级

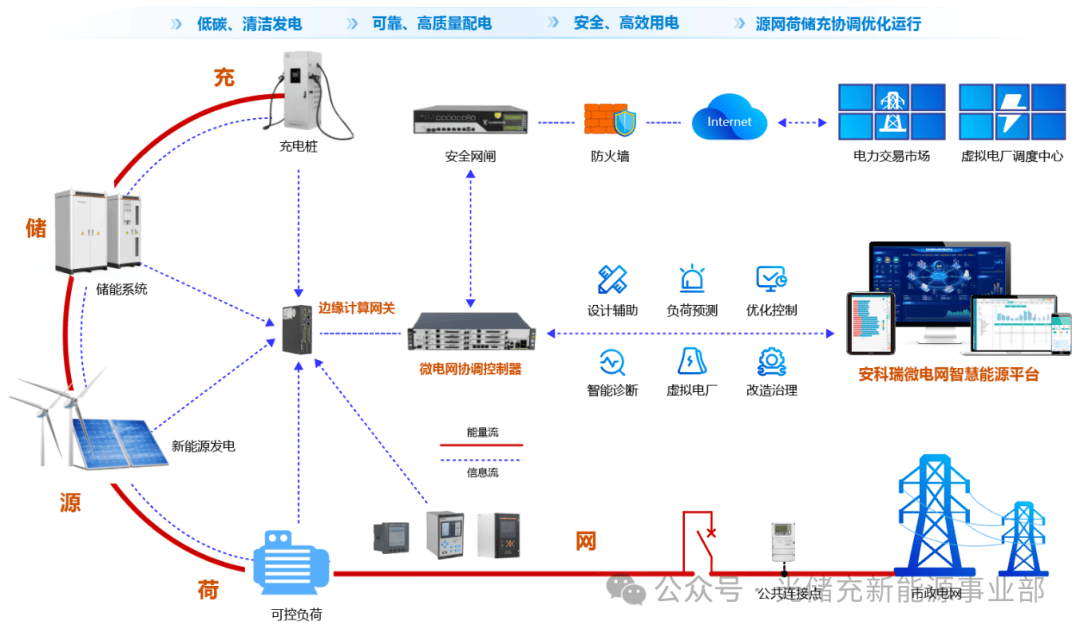

破解源网荷储充能源管理困局---安科瑞微电网智慧能源平台 3.0 凭实力出圈!

双碳目标下的企业选择:安科瑞EMS3.0智慧能效解决方案,帮助企业实现能效可视化管理

破局企业能源管理困局:安科瑞云平台如何实现能效智控新升级

破局企业能源管理困局:安科瑞云平台如何实现能效智控新升级

评论