在功率电子和半导体封装领域,陶瓷基板作为关键材料,其性能直接影响器件的可靠性和效率。目前市场上主流的两种厚铜陶瓷基板技术——DBC(直接覆铜)和AMB(活性金属钎焊)各具特色。作为专业的技术服务提供商,深圳金瑞欣将为您深入剖析这两种技术的核心差异,帮助您做出更明智的选择。

技术原理对比

DBC技术利用铜与氧在高温下形成共晶相的特性,在1065°C至1083°C的温度范围内实现铜层与陶瓷的直接键合。这一过程需要精确控制氧含量和温度曲线,以确保界面结合的可靠性。

AMB技术则采用含有活性元素(如钛、锆)的特制钎料,在真空环境下通过800°C至900°C的钎焊过程实现金属与陶瓷的连接。活性元素能与陶瓷表面发生化学反应,形成强力的化学键合。

材料适配性分析

在材料选择方面,两种技术展现出明显的差异:

DBC技术主要适用于氧化物陶瓷,包括:1、氧化铝(Al?O?) 2、氧化锆增韧氧化铝(HPS) 3、经过特殊氧化处理的氮化铝(AlN)

AMB技术则具有更广泛的材料适应性:1、可直接用于氮化铝(AlN) 2、特别适合氮化硅(Si?N?) 3、也可用于传统氧化物陶瓷

值得注意的是,氮化硅陶瓷因其优异的机械强度和热导率,正成为高可靠性应用的首选,这进一步凸显了AMB技术的价值。

性能参数比较

| 性能指标 | DBC技术 | AMB技术 |

| 铜层厚度 | 200-600μm | 需电镀至200μm以上 |

| 线路精度 | ≥100μm | 10-50μm |

| 热导率(AlN) | 180W/(m·K) | 170W/(m·K) |

| 抗弯强度 | 中等 | 优异(>800MPa) |

| 局部放电性能 | 一般 | 优异 |

| 热循环可靠性 | 良好 | 卓越 |

从性能数据可以看出,AMB技术在机械强度、可靠性和精细线路制作方面具有明显优势,特别适合要求严苛的应用环境。

成本与工艺考量

DBC技术的优势在于:1、工艺相对成熟 2、生产成本较低 3、适合大批量标准化生产

但其局限性体现在:1、对陶瓷材料有限制 2、线路精度较低 3、需要后续加工处理

AMB技术虽然成本较高(通常比DBC高30%-50%),但具有:1、更短的生产周期 2、更广的材料适应性 3、更优异的可靠性4、适合复杂精细线路

应用领域建议

根据我们的行业经验,给出以下选型建议:

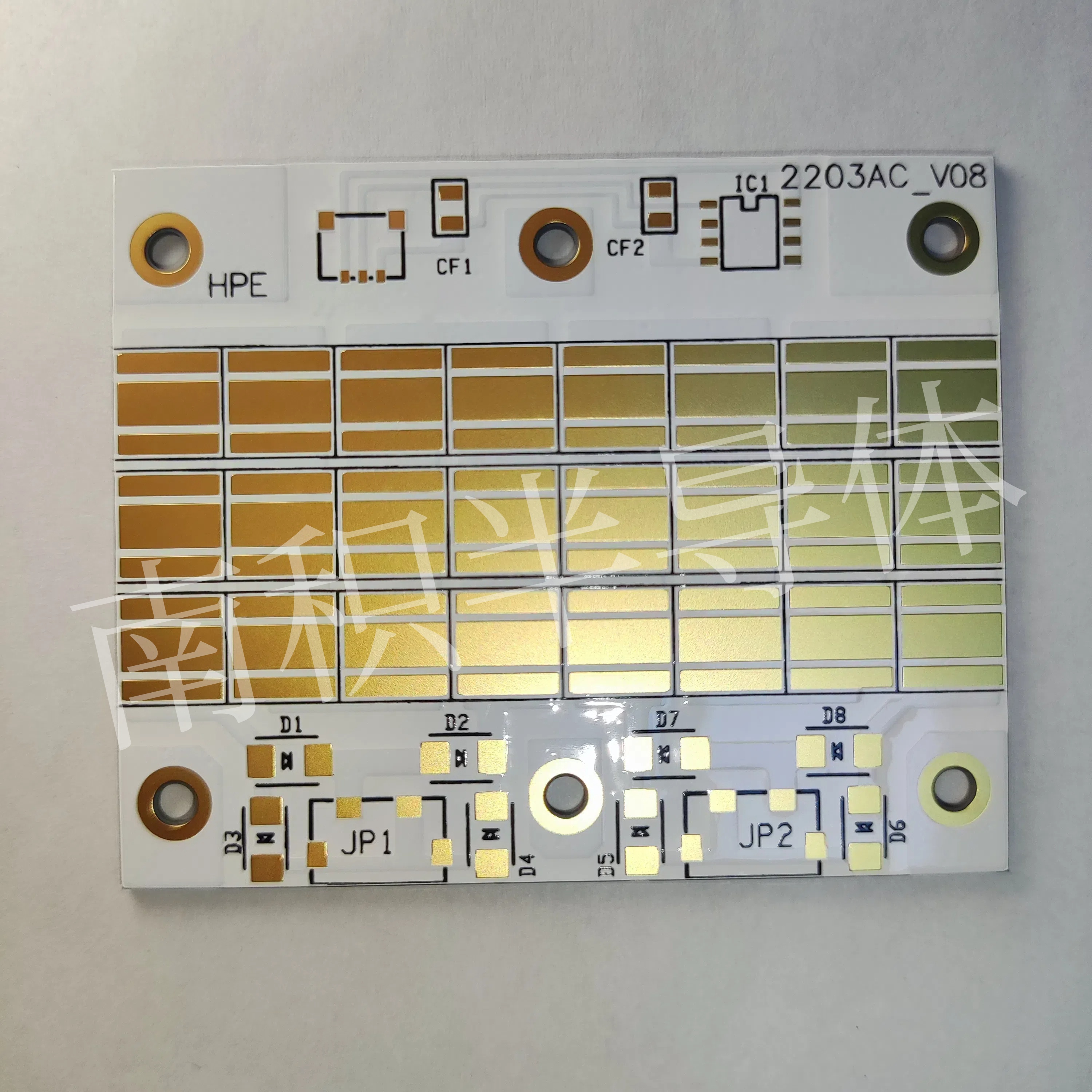

推荐使用DBC的场景:1、工作电压≤1.7kV的IGBT模块 2、大功率LED封装 3、激光二极管器件 4、成本敏感型工业应用

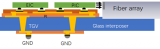

推荐使用AMB的场景:1、800V及以上新能源汽车电驱系统 2、轨道交通功率模块 3、高可靠性军工电子 4、光伏逆变器关键部件 5、5G基站功率器件

未来发展趋势

随着第三代半导体(SiC/GaN)器件的普及,功率模块的工作温度和功率密度不断提高。在这一趋势下:1、对陶瓷基板的可靠性要求将持续提升 2、氮化硅基板的市场份额将快速增长 3、AMB技术的成本有望通过规模化生产降低 4、高端应用领域将逐步转向AMB解决方案

总结:

DBC和AMB技术各有千秋,选择时需综合考虑性能要求、成本预算和应用环境。我们建议客户根据具体项目需求,与专业技术团队深入沟通,选择最优的解决方案。深圳市金瑞欣特种电路技术有限公司,位于深圳宝安,主要生产经营:氧化铝陶瓷基板、氮化铝陶瓷基板、陶瓷电路板、陶瓷pcb、陶瓷线路板、陶瓷覆铜基板、陶瓷基板pcb、DPC陶瓷基板、DBC陶瓷基板等。有需求的话,欢迎联系我们。

审核编辑 黄宇

-

DBC

+关注

关注

2文章

64浏览量

8360 -

AMB

+关注

关注

0文章

27浏览量

6212 -

陶瓷基板

+关注

关注

5文章

261浏览量

12318

发布评论请先 登录

AMB覆铜陶瓷基板迎爆发期,氮化硅需求成增长引擎

DBC解析入门:从数字到物理意义的转变

从DBC到AMB:氮化铝基板金属化技术演进与未来趋势

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

国产AMB陶瓷基板突破封锁:高端电子材料的逆袭之路

陶瓷基板五大工艺技术深度剖析:DPC、AMB、DBC、HTCC与LTCC的卓越表现

DPC、AMB、DBC覆铜陶瓷基板技术对比与应用选择

DOH技术工艺方案解决陶瓷基板DBC散热挑战问题

陶瓷基板技术解析:DBC与AMB的差异与应用选择

陶瓷基板技术解析:DBC与AMB的差异与应用选择

评论