航模舵机的装配与测试是确保航模姿态控制精准、飞行安全的关键环节,需兼顾 “机械装配的稳定性” 与 “电气测试的可靠性”,避免因装配不当(如虚接、卡滞)或测试遗漏(如角度偏差、响应延迟)导致飞行故障。以下分装配流程(含核心注意事项) 和测试步骤(含工具与判断标准) 详细说明:

一、航模舵机的装配流程(以固定翼航模为例,通用逻辑适用于直升机、无人机)

装配核心目标:舵机与舵面 / 摇臂牢固连接、运动无卡滞、信号传输无干扰,需按 “先固定舵机→再连传动结构→最后理线” 的顺序操作,具体步骤如下:

1. 前期准备:确认配件与工具

先核对装配所需物料,避免中途缺件:

核心配件:XQ POWER 舵机(需匹配航模尺寸 / 扭矩,如固定翼副翼用 9g 舵机,起落架用 20g 舵机)、舵机摇臂(舵机自带或额外选购,需与舵机轴齿数匹配,如 25T/24T)、拉杆(金属 / 尼龙材质,长度按需裁剪)、球头扣 / 鱼眼扣(连接摇臂与舵面)、螺丝(自攻螺丝固定舵机,沉头螺丝固定摇臂);

工具:十字螺丝刀(对应螺丝规格,如 PH0/PH1)、尖嘴钳(夹取球头扣)、斜口钳(裁剪拉杆)、舵机测试仪(提前准备,用于装配中校准角度)。

2. 步骤 1:固定舵机(核心是 “无松动、无共振”)

舵机需固定在航模机身的 “舵机舱” 内(出厂预留位置,多为塑料 / 木质结构),避免飞行中因震动移位:

定位:将舵机放入舵机舱,确保舵机轴朝向舵面(需与舵面转动方向一致,如副翼舵机轴应平行于副翼转轴),且舵机外壳与舱壁贴合(无歪斜);

固定:用自攻螺丝(如 M2.5×6mm) 穿过舵机外壳的固定孔,拧入舵机舱(木质舱需预钻小孔,避免木材开裂;塑料舱直接拧入,力度适中,以螺丝无滑丝、舵机无晃动为准);

禁忌:① 螺丝过长,避免穿透舱壁顶到舵机内部元件;② 固定过松,飞行中舵机震动会导致角度偏差;③ 舵机与舱壁间留缝隙,需垫海绵垫(可选)减少共振。

3. 步骤 2:安装舵机摇臂(关键是 “中立位对齐”)

摇臂是舵机轴与拉杆的连接部件,安装时需确保摇臂处于 “中立角度”,避免舵面初始位置偏移:

校准中立位:先给舵机通电(用舵机测试仪或连接飞控,发送 “中立信号”—— 对应 PWM 1.5ms 脉冲),待舵机轴停止转动(此时舵机轴处于中立位),立即断电(防止安装时误动);

安装摇臂:将摇臂对准舵机轴的花键(齿牙对齐),选择摇臂上 “与拉杆垂直” 的孔位(确保拉杆拉动时,摇臂转动方向与舵面需求一致),用沉头螺丝(如 M2×4mm) 拧紧固定(力度以摇臂无旷量、不打滑为准,避免拧断螺丝);

检查:通电再次确认,摇臂应保持中立,无偏移(若偏移,需断电后微调摇臂安装角度,重新固定)。

4. 步骤 3:连接拉杆与舵面(核心是 “无虚位、无卡滞”)

拉杆是摇臂带动舵面转动的 “传动桥梁”,需保证传动顺畅,无间隙或卡顿:

裁剪拉杆:测量摇臂孔位与舵面摇臂孔位的直线距离,用斜口钳将拉杆裁剪至对应长度(预留 1-2mm 微调空间,避免过短无法连接或过长顶死舵面);

安装球头扣:用尖嘴钳将球头扣压入拉杆两端(球头扣分 “公扣”“母扣”,需分别对应摇臂孔和舵面孔,压入时确保扣合紧密,无松动脱落);

连接调试:将拉杆两端的球头扣分别卡入舵机摇臂和舵面摇臂的球头座,推动舵面检查:① 拉杆无弯曲、无拉伸;② 舵面转动时,全程无卡顿(若卡顿,需调整舵机位置或拉杆角度,避免干涉);③ 舵面最大转动角度时,拉杆不顶死(预留 1-2° 余量,防止舵机过载)。

5. 步骤 4:理线与防护(避免信号干扰、线材磨损)

理线:舵机电源线(红正黑负)、信号线(白 / 黄 / 橙)需沿机身内部走线,远离电机线、电调线(高压大电流线会产生电磁干扰,导致舵机信号紊乱);

防护:线材与机身尖锐部位接触处,用海绵胶带包裹(防止飞行中震动磨损线材绝缘层,导致短路);信号线插头(如 JR 插头、杜邦插头)需插紧,并用扎带固定(避免插头松动导致信号中断)。

二、航模舵机的测试步骤(分 “静态测试” 和 “动态测试”,缺一不可)

测试核心目标:验证舵机 “信号响应、角度精度、负载能力、稳定性” 是否达标,需使用专业工具(如舵机测试仪),避免直接装机飞行后发现问题。

1. 前期准备:测试工具与环境

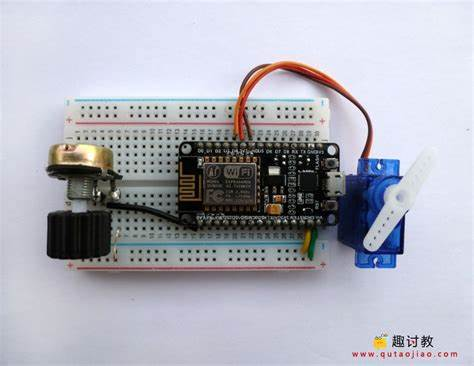

工具:舵机测试仪(基础款可输出 1.0-2.0ms PWM 信号,调节角度;进阶款可测扭矩、转速)、航模遥控器 + 接收机(模拟实际飞行信号)、万用表(测电源线通断)、固定支架(测试时固定舵机,避免晃动);

环境:无风、平整桌面(静态测试);空旷场地(动态装机测试,需远离人群)。

2. 阶段 1:静态基础测试(不通电→通电,排查硬件问题)

(1)不通电检查:机械结构无故障

摇臂转动:用手轻转舵机摇臂,应转动顺畅、无卡顿(若卡顿,可能是减速齿轮组卡异物或装配错位,需拆开舵机清理,注意不可暴力拆解,避免损坏内部电位器);

接线检查:用万用表 “通断档” 测舵机电源线(红 - 黑)、信号线(白 - 红 / 黑),无短路(若短路,可能是线材内部破损,需更换线材)。

(2)通电基础测试:信号响应正常

连接:将舵机电源线(红→测试仪 +,黑→测试仪 -)、信号线(白→测试仪 S)接入舵机测试仪,打开测试仪电源;

角度调节:转动测试仪旋钮,输出 1.0-2.0ms PWM 信号,观察舵机摇臂:① 应随旋钮同步转动,无延迟(延迟超过 0.1s 为异常,可能是控制板故障);② 信号 1.0ms 时转到最小角度,2.0ms 时转到最大角度,1.5ms 时回到中立位(角度偏差超过 ±2° 为异常,需校准舵机或更换);

噪音检查:舵机转动时,应无明显 “异响”(如齿轮打滑声、电机尖叫声,若有异响,可能是齿轮磨损或电机故障,需维修或更换)。

3. 阶段 2:静态负载测试(模拟实际飞行受力,验证扭矩)

航模飞行时,舵面受气流压力(负载),需测试舵机在负载下的 “抗偏移能力”:

固定:将舵机固定在支架上,在摇臂末端挂 “标准负载砝码”(根据舵机扭矩选型,如 9g 舵机挂 50g 砝码,20g 舵机挂 100g 砝码);

测试:用测试仪发送中立信号(1.5ms),观察摇臂:① 应保持中立位,无下垂偏移(若偏移,说明舵机扭矩不足,不匹配负载需求,需更换更大扭矩舵机);② 调节信号至最大角度,摇臂应能带动砝码稳定转动,无 “停转” 或 “过流保护”(若停转,可能是电机功率不足或齿轮打滑)。

4. 阶段 3:动态装机测试(模拟实际飞行,验证系统兼容性)

静态测试通过后,需装机测试舵机与航模、遥控器的协同性:

连接系统:将舵机信号线接入接收机对应通道(如副翼舵机接 AUX1,升降舵接 ELE),遥控器绑定接收机,打开遥控器与航模电源;

地面操控测试:

遥控器摇杆归中:观察所有舵面(副翼、升降舵、方向舵)是否处于中立位(无偏移,若偏移,需通过遥控器 “舵机中立点校准” 功能调整);

推动摇杆:分别推动各通道摇杆(如推副翼摇杆,副翼应同步上下转动;推方向舵摇杆,方向舵应左右转动),检查:① 舵面转动方向与摇杆操作一致(若反向,需通过遥控器 “舵机反向” 功能调整);② 舵面最大转动角度符合航模设计需求(如副翼最大转动 ±15°,若角度过大 / 过小,需通过遥控器 “舵量调整” 功能修正);

低速滑行测试(固定翼 / 无人机):将航模放在平整地面,低速滑行,操控各舵面,观察航模响应:① 方向舵操控时,航模应平稳转向,无 “跑偏”;② 升降舵操控时,机翼姿态应同步变化,无延迟。

5. 阶段 4:异常问题排查(测试中常见问题与解决方法)

| 常见问题 | 可能原因 | 解决方法 |

|---|---|---|

| 舵机无响应(不通电) | 1. 电源线接触不良;2. 舵机内部短路 | 1. 重新插拔插头,检查线材;2. 更换舵机 |

| 舵机角度偏差大 | 1. 摇臂未对中立位;2. 电位器老化 | 1. 重新安装摇臂,校准中立位;2. 更换舵机 |

| 舵面卡顿、无力量 | 1. 拉杆干涉;2. 减速齿轮磨损;3. 扭矩不足 | 1. 调整拉杆位置,排除干涉;2. 维修 / 换齿轮;3. 换大扭矩舵机 |

| 舵机信号紊乱(随机转动) | 1. 信号线受干扰;2. 接收机供电不稳定 | 1. 重新理线,远离电机 / 电调线;2. 检查接收机电源,更换供电模块 |

三、装配与测试的核心原则

“中立位优先”:从摇臂安装到装机校准,所有环节需确保舵机 / 舵面处于中立位,这是精准控制的基础;

“无虚位、无卡滞”:机械连接(螺丝、拉杆、球头扣)需牢固无旷量,运动时无干涉,避免 “操控延迟” 或 “角度偏差”;

“先静态后动态”:先通过舵机测试仪排查单个舵机故障,再装机测试系统兼容性,避免因单个舵机问题导致整机飞行风险;

“匹配参数”:舵机的扭矩、角度范围需与航模需求匹配(如直升机旋翼头需高扭矩、小角度舵机,固定翼副翼需中扭矩、宽角度舵机),参数不匹配会直接影响飞行性能。

通过规范的装配流程和全面的测试,可最大限度降低航模舵机的故障风险,确保飞行时舵机响应精准、稳定可靠。

审核编辑 黄宇

-

舵机

+关注

关注

17文章

373浏览量

42850

发布评论请先 登录

舵机的“力量源泉”——大扭矩输出技术!

舵机伺服编码器

普通标准舵机有哪些功能

PWM信号是如何控制舵机的?

电动舵机和直线舵机的区别?

工业大舵机和普通舵机的区别?

无刷舵机与普通舵机等舵机有哪些区别

什么是舵机?舵机的种类有哪些?

舵机PWM信号介绍!

舵机原理简述!

舵机的种类有哪些?

舵机怎么控制正反,舵机怎么使用?

舵机精准定位背后的秘密

航模舵机的装配及测试

航模舵机的装配及测试

评论