无润湿开焊(Non Wet Open,NWO)的详细解析与改进建议

一、定义与典型特征

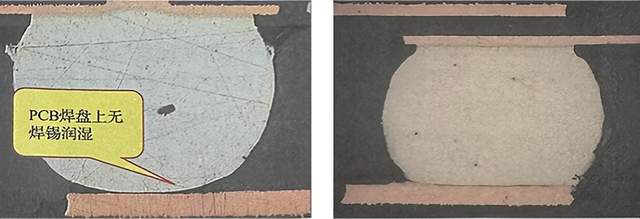

无润湿开焊(Non Wet Open,NWO)指的是在PCB(印刷电路板)上,BGA(球栅阵列)焊盘没有实现良好润湿的开焊焊点。其切片图的典型特征表现为PCB焊盘上全部或部分区域缺乏焊锡的润湿,如图1-1所示(此处虽未附图,但描述清晰)。

二、产生原因

BGA翘曲导致焊膏拉起

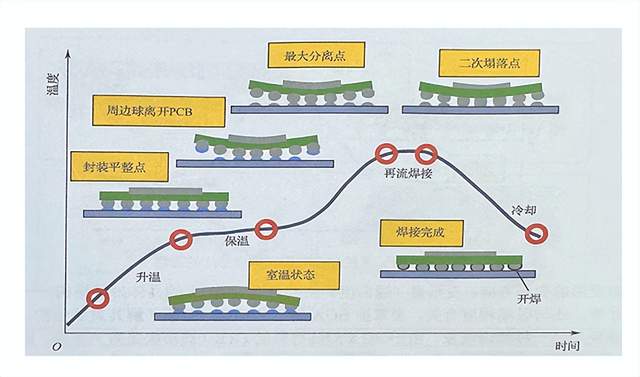

形成阶段:无润湿开焊焊点通常开始形成于再流焊接的升温阶段(160~190℃)。

形成机理:如图1-2所示,BGA发生翘曲,将焊膏带到BGA焊球上,由于焊膏与焊盘分离,导致无法形成良好的焊点。

图 1-2 无润湿开焊焊点的形成机理

其他导致开焊焊点的情况

焊膏漏印:焊膏未正确印刷到焊盘上。

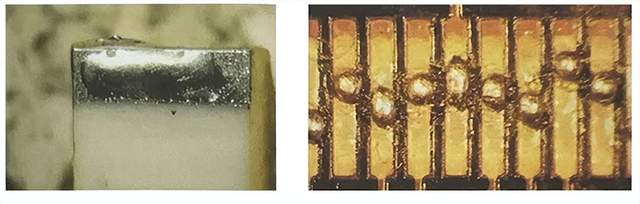

焊盘氧化:焊盘表面氧化,影响焊锡的润湿性。

焊盘上有污物或焊剂工艺问题:焊盘表面存在污物或焊剂使用不当,导致焊锡无法良好润湿。

根本原因

产生此缺陷的根本原因在于BGA的变形,并将焊膏拉起。华为公司的朱爱兰等人对焊膏拉起的原因进行了深入研究,发现焊膏拉起现象与其低温活性、高温黏结力及黏结力稳定性等因素无直接相关性。但通过低温过炉(低于焊膏熔化点)直接起拔的方法研究焊膏的拉起现象,结果表明焊膏被拉起的概率为0~7.6%,至少表明这种现象是存在的。通过降低回流温度可明显降低翘曲以及NWO的失效概率。

三、识别方法

无润湿开焊现象可以通过X-Ray识别。由于焊膏被覆盖到焊球上,通常焊点会明显比周围焊点大。如果这种现象与失效焊点对应,基本就可以确认为出现了无润湿开焊现象。

四、改进建议

针对无润湿开焊现象,需要具体情况具体分析,但一般应遵循以下改进建议:

PCB上线前表面清洁

确保PCB在上线前进行彻底的表面清洁,去除焊盘表面的氧化层、污物等,提高焊锡的润湿性。

采用SPI监控焊膏印刷质量

使用SPI(焊膏印刷检查机)监控焊膏印刷质量,防止漏印的单板流入后续工序。通过SPI可以实时检测焊膏的印刷量、印刷位置等参数,确保焊膏印刷质量符合要求。

其他改进措施

优化焊接工艺参数:根据PCB和BGA的特性,优化再流焊接的温度曲线、时间等参数,确保焊锡能够充分润湿焊盘。

加强BGA的固定:在PCB上增加BGA的固定措施,如使用胶水、支架等,减少BGA在焊接过程中的翘曲变形。

定期检查和维护设备:定期对焊接设备进行检查和维护,确保设备的精度和稳定性,减少因设备问题导致的焊接缺陷。

审核编辑 黄宇

-

pcb

+关注

关注

4391文章

23742浏览量

420759 -

BGA

+关注

关注

5文章

581浏览量

50957

发布评论请先 登录

HCI杭晶电子——晶振焊盘表面处理:镀金的必要性、工艺方式与对比分析

激光锡焊出现气孔的原因及应对措施

基于改进滑模观测器的PMSM无位置传感器控制

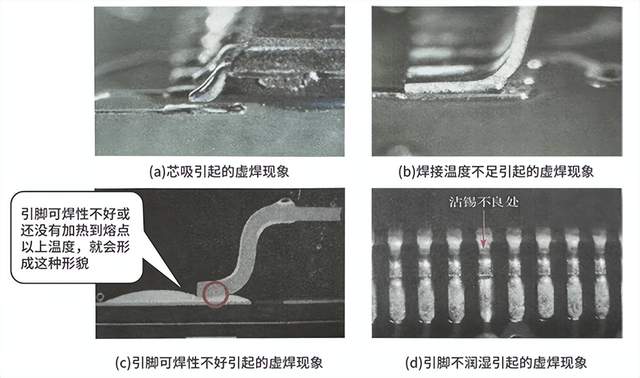

激光焊锡中虚焊产生的原因和解决方法

回流焊问题导致SMT产线直通率下降,使用我司回流焊后改善的案例

波峰焊技术入门:原理、应用与行业标准

电机疑难故障原因分析及解决措施

详解锡膏工艺中的虚焊现象

回流焊中花式翻车的避坑大全

SMT贴片加工元件位移全解析:原因、影响与预防措施

解析SMT工艺中的半润湿现象

详解无润湿开焊的产生原因及改进措施

详解无润湿开焊的产生原因及改进措施

评论