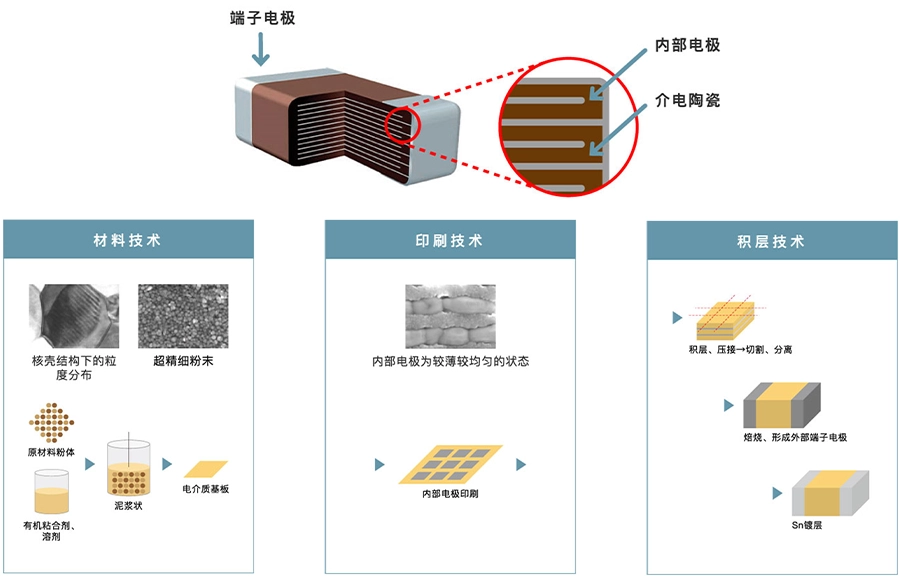

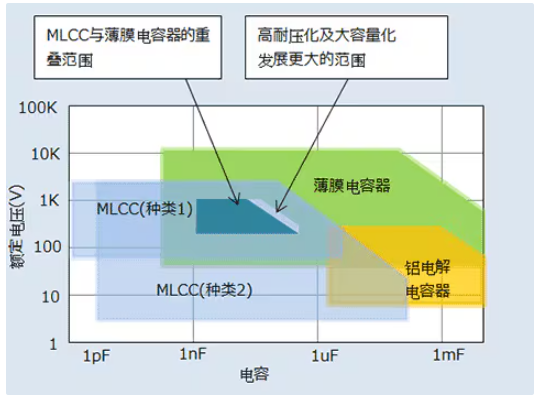

陶瓷电容器(MLCC)作为现代电子设备的核心被动元件,其技术发展经历了从基础材料创新到精密工艺突破的演进历程。从微观结构来看,MLCC采用多层陶瓷介质与金属电极交替堆叠的"三明治"架构,通过流延成型工艺可将介质层厚度控制在0.5μm级,配合镍内电极技术实现高温稳定性和成本优化的双重突破。介质材料方面,钛酸钡(BaTiO3)基陶瓷通过稀土元素掺杂可将介电常数提升至4000以上,而锆酸锶(SrZrO3)基材料则赋予C0G类电容优异的温度稳定性。

制造工艺上,MLCC经历配料、流延、印刷、叠层、共烧等20余道精密工序。其中高温共烧技术(1300-1400℃)需精确控制氧含量低于50ppm,确保陶瓷介质与镍电极的协同收缩。端电极采用三层镀层结构(Ni/Sn/Cu),通过电镀工艺形成15-30μm的可靠连接界面,焊接耐久性可达1000次循环以上。现代生产线采用CCD视觉定位系统,将叠层对位精度控制在5μm以内,使0402尺寸(1.0×0.5mm)器件容量突破10μF成为可能。

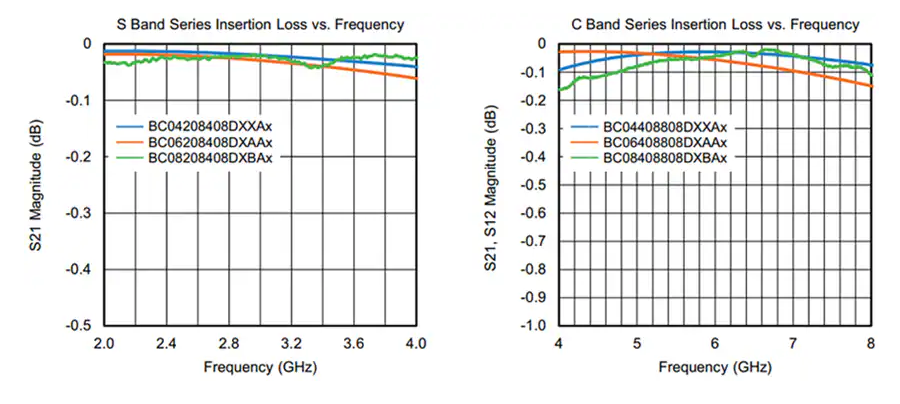

电气特性方面,MLCC表现出独特的频率响应曲线:低频区呈容性(|Z|∝1/f),谐振点后转感性(|Z|∝f),其自谐振频率已突破10GHz大关。但X7R/X5R类电容存在明显的直流偏压效应,30V偏压下容量衰减可达35%,这源于钛酸钡晶格在电场作用下的畴壁运动抑制。在可靠性层面,AEC-Q200认证要求通过1000小时85℃/85%RH测试及-55~125℃热冲击试验,确保车规级应用的稳定性。

当前技术前沿聚焦三个方向:008004规格(0.25×0.125mm)的超微型化需配套±15μm贴装精度;高压MLCC采用钛酸锶钡(BaSrTiO3)介质实现10kV耐压;高频应用通过优化电极结构将Q值提升至2000+(1MHz)。未来随着5G和新能源汽车发展,MLCC将继续在介电材料纳米改性和三维堆叠工艺上寻求突破。

一、MLCC核心技术架构

微观结构创新

现代MLCC采用"三明治"式叠层设计,介质层厚度已突破0.5μm极限(以村田GJM系列为例)

镍电极技术替代传统银钯电极,成本降低40%的同时实现125℃高温稳定性

X7R/X5R类介质材料的介电常数提升至4000+,比十年前提高3倍

关键工艺突破

流延成型工艺可实现2μm超薄介质层,叠层精度达±0.8μm

共烧技术解决内电极与介质收缩率匹配难题(温差控制在±5℃内)

端电极采用三层镀层结构(Ni/Sn/Cu),焊接可靠性提升至1000次循环

二、工程应用痛点解决方案

机械应力裂纹防护

案例:某无人机主板因跌落测试出现12%的MLCC失效

解决方案:

选用0603及以上尺寸器件

PCB布局距板边≥2mm

采用圆弧形走线过渡

效果:失效率降至0.3%

直流偏压效应应对

实测数据:50V额定MLCC在30V偏压下容量衰减达35%

选型建议:

工作电压不超过额定值50%

高频电路优先选用C0G材质

电源滤波采用多颗并联方案

三、前沿技术演进

超微型化趋势

008004尺寸(0.25×0.125mm)实现量产,但需专用贴片设备

激光定位精度要求达±15μm,比0402严格3倍

汽车电子特殊要求

AEC-Q200认证必须项:

1000小时85℃/85%RH测试

1000次-55~125℃热冲击

机械振动测试(20~2000Hz)

高频化发展

5G基站用MLCC自谐振频率突破10GHz

Q值提升至2000+(1MHz下测量)

四、选型实战经验

成本优化策略

消费类产品可接受±20%容差

工业级建议选用±10%精度

医疗设备必须采用±5%及以上精度

供应链管理要点

关键参数实测验证(建议抽样检测:

室温容量

高温容量

绝缘电阻

耐电压

备货周期需预留8周(受稀土材料供应影响)

五、典型失效案例分析

热应力导致开裂

现象:回流焊后出现斜向裂纹

根本原因:升温速率>3℃/s

改进措施:

预热区延长至120s

峰值温度控制在260℃以内

电迁移失效

案例:LED驱动电路MLCC短路

失效机理:

银离子迁移

介质层晶格缺陷

预防方案:

选用含稀土掺杂介质

工作电压降额30%使用

审核编辑 黄宇

-

MLCC

+关注

关注

47文章

795浏览量

48427 -

陶瓷电容

+关注

关注

4文章

466浏览量

24889

发布评论请先 登录

Vishay Vitramon表面贴装直流阻断电容器技术解析与应用指南

Vishay Vitramon VJ系列多层陶瓷片式电容器技术解析

太诱MLCC电容的可靠性如何?

全球领先的MLCC(多层陶瓷电容器)制造商宇阳科技亮相慕尼黑上海电子展

陶瓷电容材质解析:村田MLCC的高稳定性优势

全球MLCC陶瓷电容五大厂商

贴片陶瓷电容器发生断裂的原因是什么?

多层陶瓷电容器(MLCC)技术全景解析

多层陶瓷电容器(MLCC)技术全景解析

评论