文章来源:半导体与物理

原文作者:jjfly686

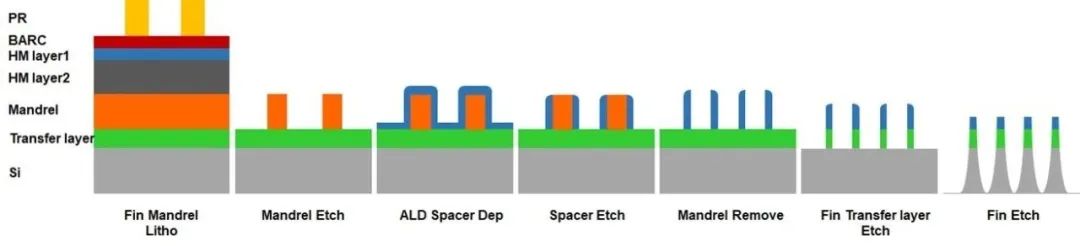

本文主要讲述芯片制造中自对准接触技术。

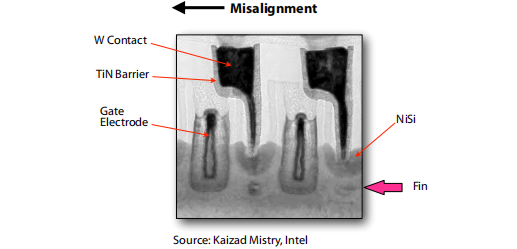

但当芯片做到22纳米时,工程师遇到了大麻烦——用光刻机画接触孔时,稍有一点偏差就会导致芯片报废。自对准接触技术(SAC),完美解决了这个难题。

为什么接触孔要对得这么准?

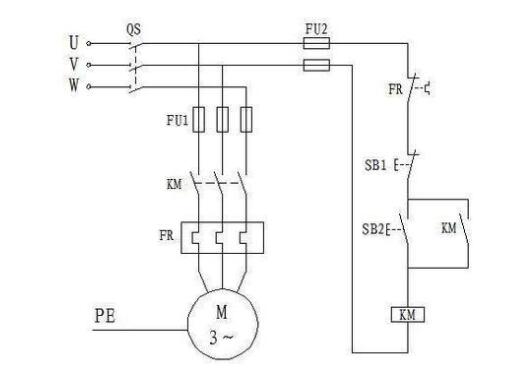

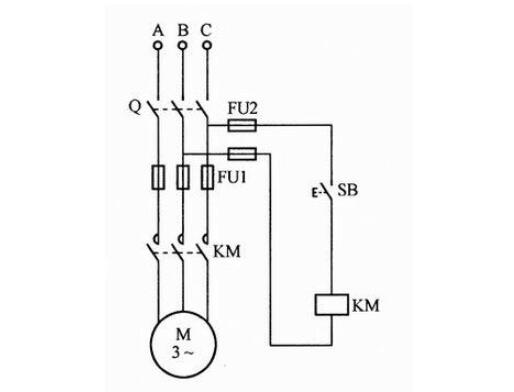

现代FinFET晶体管核心结构包括:金属栅极:控制电流的开关间隔层:栅极两侧的绝缘保护层接触孔:连接晶体管的金属插头

传统工艺中,工程师需要先用光刻机在间隔层旁边精确“打孔”,再把金属填进去。但在22纳米节点,接触孔和栅极的距离只有15纳米。光刻机就像手抖的画家,最大偏差可能达到5纳米——相当于要求人在10米外射箭,箭靶却只有硬币大小。

一旦接触孔打偏:偏移超过5纳米:可能戳穿栅极,导致芯片短路;偏移不足5纳米:接触电阻飙升,信号延迟增加

自对准接触技术(SAC)

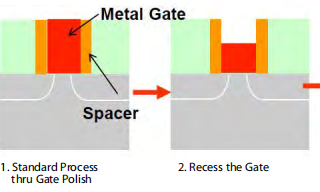

挖槽

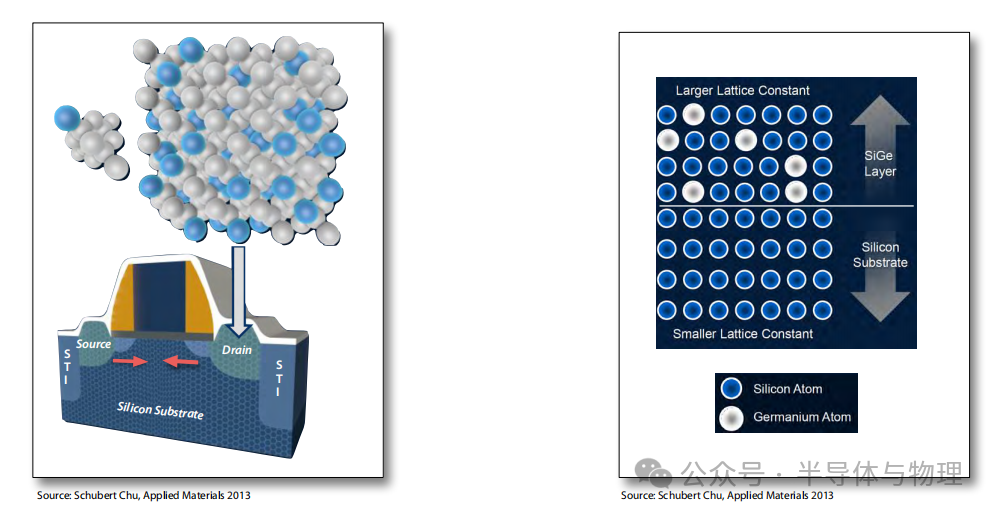

先用刻蚀技术把栅极顶端挖出一个凹槽(深度约50纳米),就像在栅极顶部刻出一道环形山。

埋入刹车层

在凹槽里填入氮化硅(一种坚硬的材料),这种材料遇到特定气体时刻蚀会自动停止,相当于埋入隐形防护栏。

放心打孔

刻蚀接触孔时,刻蚀剂向下腐蚀,遇到氮化硅层就自动停止。无论光刻机画的孔位置如何偏移,接触孔底部都会精准停在间隔层外侧。

填金属抛光

最后填入钨金属,抛光平整,完成接触孔制作。

-

半导体

+关注

关注

336文章

29985浏览量

258346 -

晶体管

+关注

关注

78文章

10257浏览量

146295 -

芯片制造

+关注

关注

11文章

712浏览量

30327

原文标题:芯片制造中自对准接触技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

Techwiz LCD:基板未对准分析

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测

交流接触器的自锁和互锁

IBC技术新突破:基于物理气相沉积(PVD)的自对准背接触SABC太阳能电池开发

自对准硅化物工艺详解

芯片制造中自对准接触技术介绍

芯片制造中自对准接触技术介绍

评论