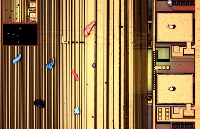

在半导体制造过程中,晶圆甩干机发挥着至关重要的作用。然而,晶圆甩干过程中的碎片问题一直是影响生产效率和产品质量的关键因素之一。晶圆作为半导体器件的载体,其完整性对于后续的制造工艺至关重要。即使是极小的碎片都可能对芯片的性能和可靠性产生严重影响,导致产品良率下降。因此,如何有效地降低晶圆甩干机的碎片率成为了半导体行业亟待解决的重要问题。

晶圆甩干机如何降低碎片率

一、设备优化

机械结构改进

优化夹持系统:设计更精准、稳定的晶圆夹持装置,确保晶圆在甩干过程中不会因晃动而碰撞设备内壁产生碎片。例如,采用自定心夹具,能根据晶圆尺寸自动调整夹持位置,使晶圆始终保持在中心位置。

升级旋转机构:选用高精度的电机和传动部件,保证晶圆旋转的速度均匀、平稳。避免因速度波动导致晶圆表面受力不均而产生碎片,同时优化旋转轴的材质和表面处理,减少摩擦对晶圆边缘的影响。

控制系统升级

精确控制加速度和减速度:通过先进的传感器和控制算法,对晶圆甩干的启动和停止阶段进行精确控制,使加速度和减速度保持在较低水平且稳定。这样可以减少因速度变化过快给晶圆带来的应力冲击,降低碎片产生的概率。

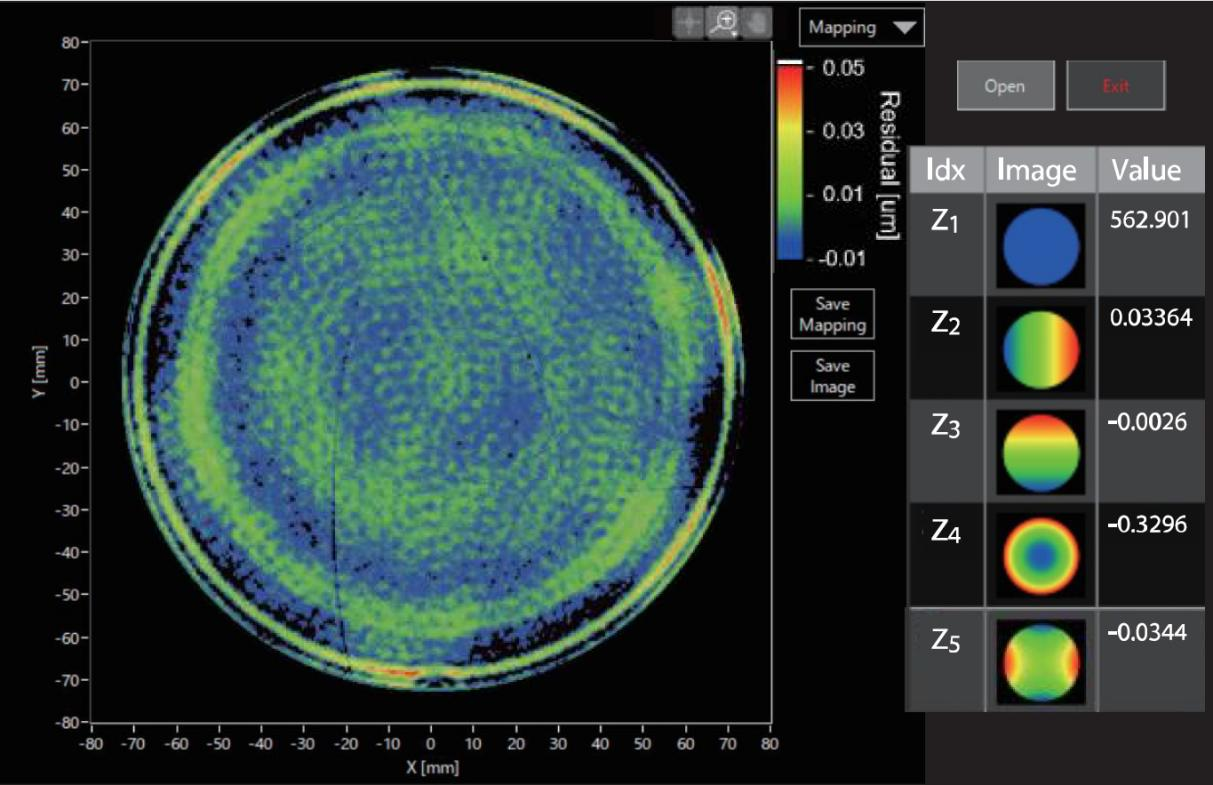

实时监测与反馈:安装高精度的振动、转速等传感器,实时监测设备的运行状态。当出现异常振动或转速波动时,控制系统能及时调整运行参数或报警停机,防止因设备故障导致晶圆损坏。

二、工艺参数调整

优化甩干速度

根据不同类型和尺寸的晶圆,进行大量的实验来确定最佳的甩干速度。在保证甩干效果的前提下,选择合适的速度,避免过高的转速使晶圆受到过大的离心力而破裂。例如,对于薄晶圆,应适当降低甩干速度。

采用变速甩干策略,在甩干初期以较低的速度逐渐去除大部分水分,然后再缓慢提高速度进行进一步甩干,这样可以使晶圆逐渐适应离心力的变化,减少碎片风险。

控制甩干时间

通过实验确定不同晶圆在最佳甩干速度下的合适甩干时间,既要确保晶圆表面的液体被充分去除,又不能因甩干时间过长导致晶圆过度受力。过长的甩干时间可能会使晶圆在高速旋转下产生疲劳损伤,增加碎片率。

三、操作与维护

规范操作流程

对操作人员进行专业培训,确保他们熟悉晶圆甩干机的操作流程和注意事项。在操作过程中,严格按照规定的步骤加载和卸载晶圆,避免因操作不当造成晶圆碰撞或掉落。

每次操作前,对晶圆进行检查,确保其表面无裂纹、缺口等缺陷,有缺陷的晶圆应先进行修复或筛选后再进行甩干操作。

定期维护保养

建立定期维护计划,对晶圆甩干机进行全面检查和维护。包括清洁设备内部、润滑机械部件、检查电气系统等。及时发现并更换磨损的零部件,如密封圈、轴承等,确保设备处于良好的运行状态。

定期校准设备的各项参数,如转速、加速度等,保证设备的性能稳定。同时,对设备的软件系统进行更新和优化,以提高控制精度和可靠性。

审核编辑 黄宇

-

晶圆

+关注

关注

53文章

5344浏览量

131687

发布评论请先 登录

晶圆清洗后的干燥方式介绍

晶圆清洗后的干燥方式

现代晶圆测试:飞针技术如何降低测试成本与时间

真空回流焊炉/真空焊接炉——晶圆失效分析

晶圆背面涂敷工艺对晶圆的影响

晶圆甩干机如何降低碎片率

晶圆甩干机如何降低碎片率

评论