马兰戈尼干燥原理通过独特的流体力学机制显著提升了晶圆制造过程中的干燥效率与质量,但其应用也需精准调控以避免潜在缺陷。以下是该技术对晶圆制造的具体影响分析:

正面影响

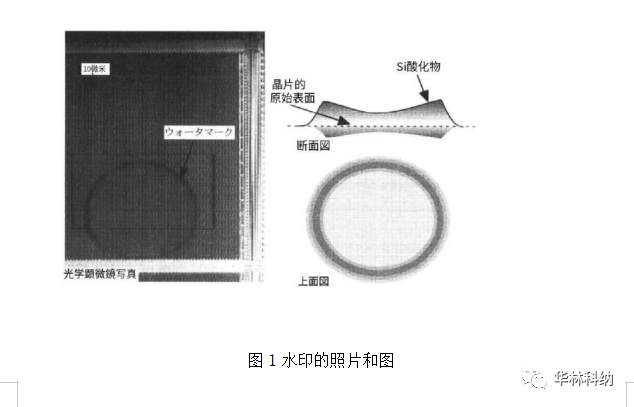

减少水渍污染与残留

定向回流机制:利用不同液体间的表面张力梯度(如水的表面张力高于异丙醇IPA),使水分在晶圆表面被主动拉回水槽,而非自然晾干或旋转甩干时的随机分布。这种定向流动有效消除了传统方法导致的水印残留,尤其在接触区域避免了硅酸盐沉淀的形成1。例如,真空辅助系统中通过精确控制IPA蒸气环境和提拉速度,可形成均匀薄液膜并快速蒸发,确保表面洁净度。

微观结构渗透能力:马兰戈尼效应产生的对流能深入沟槽、盲孔等复杂几何结构内部,彻底去除深窄区域的水分。这对于高密度集成电路至关重要,可防止局部潮湿引发的腐蚀或电气短路问题。

降低颗粒附着与氧化风险

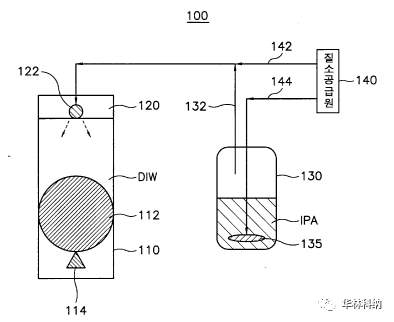

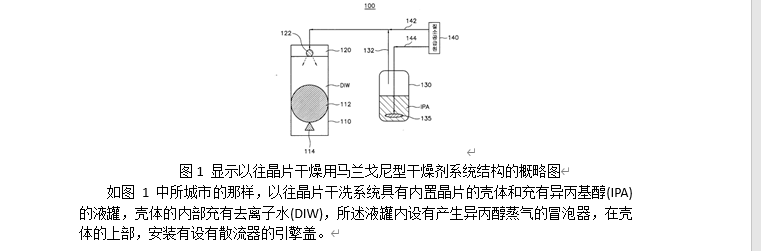

保护性氛围隔离:工艺中采用氮气携带IPA气体形成惰性环境,既减少空气中悬浮粒子与晶圆表面的接触机会,又通过低氧含量抑制氧化反应。这一特性特别适用于精密制程,避免微粒污染导致的良率下降及材料性能退化。

低温处理优势:无需高温加热的特性使其兼容热敏材料(如低熔点金属薄膜)。真空环境下水的沸点降低,允许在低温下完成干燥过程,规避了热应力造成的晶圆变形或膜层损伤风险。

提升工艺兼容性与安全性

替代传统高危方案:相较于依赖加热产生易燃蒸气的旧式IPA干燥机,马兰戈尼技术因不需高温且气化量极少,大幅降低了安全隐患。同时避免了离心干燥机的静电吸附问题,减少二次污染概率。

资源节约与环保效益:通过优化IPA浓度和气流分布,结合分阶段抽气的真空系统设计,既能加速液膜破裂时的排水效率,又能减少化学品消耗,实现绿色生产。

潜在挑战与应对策略

接触标记污染的控制

毛细作用滞留难题:晶圆与支架的接触区域易因毛细现象残留微量水滴,蒸发后可能形成难以清除的痕迹。解决方案包括采用毛细管排水组件或梳状支架增强局部排水能力,破坏液滴稳定性以促进其脱落。

工艺参数的高敏感性

多因素耦合影响:提拉速率、IPA浓度及气流分布等参数需动态平衡。数值模拟表明,优化后的蒸气浓度和湿度条件可加速液膜破裂时的排水效率,但偏离最佳区间可能导致有机残留物聚集或干燥不均1。为此,设备常集成在线检测系统实时监控干燥质量,并配合数值仿真进行预判性调整。

大尺寸晶圆的边缘一致性

散流器布局优化需求:随着晶圆直径增大,边缘区域的干燥一致性成为瓶颈。动态调整的多角度散流器设计可实现蒸气均匀喷射,确保从中心到边缘的同步干燥效果,这对先进封装中的超大尺寸晶圆尤为重要。

马兰戈尼干燥技术通过物理机制创新实现了高效、低损伤的晶圆表面处理,但其优势的充分发挥依赖于对流体动力学行为的精准调控和设备设计的持续优化。在实际应用中,需结合具体工艺需求动态调整参数,并配合在线检测系统实时监控干燥质量,才能提升芯片制造的良率与可靠性。

-

检测系统

+关注

关注

3文章

993浏览量

45274 -

晶圆制造

+关注

关注

7文章

306浏览量

25128

发布评论请先 登录

晶圆制造工艺的流程是什么样的?

半导体制造中的表面干燥技术

一种提高晶片干燥效率的马兰戈尼型干燥剂系统

利用马兰戈尼效应的晶片干洗系统

马兰戈尼干燥原理如何影响晶圆制造

马兰戈尼干燥原理如何影响晶圆制造

评论