随着5G时代的到来,电子技术向着高功率、高密度和集成化的方向发展,对于大功率器件的封装,如IGBT、MOS、大功率LED等,也相应地对焊接材料提出了更高的、更全面的可靠性需求。其中,焊接空洞问题成为影响功率器件性能和可靠性的关键因素之一。真空回流焊技术作为一种先进的焊接方法,在解决新型功率器件焊接空洞问题上展现出显著优势。本文将深入探讨新型功率器件真空回流焊焊接空洞的成因、影响及解决方案。

一、新型功率器件真空回流焊焊接空洞的探析

(一)焊接空洞的成因

焊接材料中的挥发物

- 在真空回流焊过程中,焊接材料如锡膏中的溶剂、活化剂等有机组分在加热过程中会挥发产生气体。如果这些气体在焊料冷却凝固前未能完全逸出,就会被“冻结”在焊点中,形成空洞。

- 此外,焊膏中的活性物质与被焊金属表面的氧化物反应生成的水汽,也是形成空洞的重要原因。

焊接工艺参数

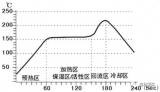

- 回流焊接过程中的温度曲线设置不当,如预热时间不足、恒温时间不够或峰值温度过高等,都会影响焊料中气体的逸出,导致空洞的产生。

- 焊接速度过快或过慢,也可能导致焊料中气体逸出不均匀,形成空洞。

- 基板与器件特性

- 基板吸潮、焊盘导通孔设计不当、焊盘表面化学处理方式不同等,都会影响焊料中气体的逸出通道,导致空洞的产生。

- 新型功率器件如IGBT、MOS等,由于其芯片尺寸大、焊接面积大,给焊接材料中的挥发物挥发造成很大困难,进一步增加了空洞产生的风险。

环境因素

- 环境大气压的剧变对空洞的形成也有显著影响。在回流焊接过程中,如果炉膛内气压呈负压状态,有利于聚集在炉膛内的挥发性气体排出;否则,挥发性气体排放不畅甚至堵塞而滞留在焊料球内形成空洞。

- 此外,环境温湿度的变化也会影响焊料中气体的逸出,导致空洞的产生。

(二)焊接空洞的影响

降低焊点可靠性

- 焊接空洞会减小焊点的有效接触面积,导致焊点机械强度下降、热阻增大、电流通路减小,从而影响焊点的导热和导电性能。

- 在温度循环、振动等应力作用下,空洞处容易产生裂纹和疲劳损伤,进一步降低焊点的可靠性。

- 影响器件性能

- 对于新型功率器件如IGBT、MOS等,焊接空洞会直接影响其散热性能。散热不良会导致器件工作温度升高,从而加快器件的老化和失效速度。

- 空洞还会引起器件内部的应力集中和分布不均,影响器件的稳定性和寿命。

二、新型功率器件真空回流焊焊接空洞的解决方案

(一)合金改进

添加微量元素

- 在焊料合金中添加微量元素如Mn、Ni等,可以改善焊料的合金性能、工艺性能和可靠性能。例如,通过添加Mn、Ni等元素,可以提高焊料的润湿铺展能力和抗氧化性,从而减少空洞的产生。

- 此外,还可以添加In、Ga、P、Sb等微量元素,以增加合金的流动性和抗氧化性,进一步降低空洞率。

控制合金粉的氧含量

合金粉的氧含量过高会导致焊接过程中产生更多的氧化物和气体,从而增加空洞的产生风险。因此,需要严格控制合金粉的氧含量,确保其符合焊接要求。

采用预制成型焊片工艺

- 预制成型焊片相比锡膏具有更少的有机组分和更稳定的性能,因此可以显著降低空洞的产生风险。同时,预制成型焊片还具有操作方便、成本低等优点,适用于各种规格产品的焊接。

(二)改进助焊膏

添加空洞抑制剂

- 在助焊膏中加入空洞抑制剂如酸酐类物质等,可以与焊接过程中生成的水分发生化学反应,从而减少空洞的产生。例如,酸酐类物质可以生成多元有机酸,继续参与反应去除焊料与被焊金属表面的氧化物,减少水分对空洞的影响。

- 优化助焊膏成分

- 根据焊接材料和工艺要求,优化助焊膏的成分和比例,如调整触变剂、松香、活化剂和溶剂的含量和种类等,以提高助焊膏的润湿铺展能力和去除氧化物的能力,从而减少空洞的产生。

选择高沸点溶剂

- 在助焊膏中选择高沸点溶剂可以防止在焊接过程中形成飞溅等现象,同时也有利于气体的逸出和空洞的减少。

(三)优化焊接工艺

合理设置回流曲线

- 根据焊接材料和器件特性合理设置回流曲线,包括预热时间、恒温时间、峰值温度和冷却速率等参数。例如,在预热阶段应确保焊料和器件温度均匀上升;在恒温阶段应给予足够的时间让焊料中的气体充分逸出;在峰值温度阶段应确保焊料充分熔化并形成良好的焊点;在冷却阶段应控制冷却速率以避免产生热应力。

采用真空回流焊工艺

- 真空回流焊工艺在真空条件下进行焊接,有利于焊料中气体的逸出和空洞的减少。同时,真空回流焊还可以提高焊料的润湿铺展能力和焊接质量。例如,通过精确控制真空度、抽真空时间、真空保持时间和常压充气时间等参数,可以实现低空洞率的批量生产。

PCB板防潮处理

- 在焊接前对PCB板进行防潮处理可以减少基板吸潮对焊接空洞的影响。例如,可以采用烘干、真空包装等方法对PCB板进行防潮处理。

优化钢网开孔方式

- 根据焊接材料和器件特性选择合适的钢网开孔方式如田字、井字、斜型等或者几种开孔方式相结合。通过优化钢网开孔方式可以提高焊膏的印刷质量和一致性,从而减少空洞的产生。例如,采用“9宫”开口图形可以增加芯片与焊膏间的排气通道并改善芯片边缘空洞。

锡膏使用时的管控

- 在使用锡膏时应严格控制其使用时间、存储条件和环境温湿度等因素以避免锡膏受潮和性能下降。例如,建议常温下使用时间不超过6小时以防止锡膏受潮。

三、案例分析

以IGBT模块为例,其焊接空洞问题一直是影响其可靠性和性能的关键因素之一。通过采用真空回流焊工艺和上述解决方案,可以显著降低IGBT模块焊接空洞的产生风险。

合金改进案例

- 某企业针对IGBT模块焊接空洞问题,通过在传统无铅合金中添加微量元素Mn、Ni等制备了新型焊料合金。经过实验验证,该新型焊料合金在焊接过程中表现出良好的润湿铺展能力和抗氧化性,显著降低了空洞的产生风险。

改进助焊膏案例

- 另一家企业针对IGBT模块焊接空洞问题,通过优化助焊膏成分和添加空洞抑制剂等措施提高了助焊膏的性能。经过实验验证,使用改进后的助焊膏进行焊接的IGBT模块空洞率显著降低。

优化焊接工艺案例

- 某电子制造企业针对IGBT模块焊接空洞问题,通过合理设置回流曲线、采用真空回流焊工艺和优化钢网开孔方式等措施提高了焊接质量。经过实验验证,采用优化后的焊接工艺进行焊接的IGBT模块空洞率稳定控制在较低水平且焊接质量显著提升。

四、结论与展望

随着电子技术的不断发展,新型功率器件的应用范围越来越广泛,对焊接质量和可靠性的要求也越来越高。真空回流焊技术作为一种先进的焊接方法,在解决新型功率器件焊接空洞问题上展现出显著优势。通过合金改进、改进助焊膏和优化焊接工艺等措施,可以显著降低焊接空洞的产生风险并提高焊接质量和可靠性。

未来,随着材料科学和焊接技术的不断进步,相信会有更多创新性的解决方案涌现出来以解决新型功率器件焊接空洞问题。同时,也需要加强对焊接空洞问题的研究和监测力度以确保新型功率器件的性能和可靠性满足实际应用需求。

-

功率器件

+关注

关注

43文章

2053浏览量

94600 -

半导体封装

+关注

关注

4文章

312浏览量

15128 -

回流焊

+关注

关注

14文章

535浏览量

18231

发布评论请先 登录

为什么IGBT、大功率、LED生产企业,汽车电子要采用真空回流焊机?

浅谈smt真空回流焊的基本原理

什么是焊接空洞?锡膏印刷回流焊接空洞难点分析

锡膏质量如何影响回流焊接空洞的产生?

igbt真空回流焊空洞问题

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置

新型功率器件真空回流焊焊接空洞的探析及解决方案

新型功率器件真空回流焊焊接空洞的探析及解决方案

评论