硅晶圆是半导体制造中的基础材料,主要用于生产各种电子元件,如晶体管、二极管和集成电路。它是通过将高纯度的硅熔化后冷却成单晶体结构,然后切割成薄片而制成的。硅晶圆的优良导电性能和热导性使其成为电子设备不可或缺的材料。在现代电子产品中,随着技术的进步,硅晶圆的应用不断扩展,推动了计算能力的提升和消费电子产品的普及。

这篇文章让我们探讨历史上,如何通过技术进步和制造改良,成功开发出高精度的超薄硅晶圆。

硅晶圆显著特点

硅晶圆(见图1)广泛应用于晶体管、二极管和集成电路的制造。其直径从几厘米到几英尺不等。小型晶圆适合用于微型电子设备的开发,而大型晶圆则有利于更高效的生产流程。

图1

图1推动我们设备运行的半导体行业,得益于硅晶圆制造技术的巨大演变。每次晶圆直径的增加,都能够提供更强大且更具性价比的半导体产品,从而提升计算能力,促进消费电子产品的普及。

半导体制造商通过增大晶圆直径来提高产量并降低成本。晶圆上能容纳的芯片越多,固定成本(包括厂房设备和人力成本)就能更有效地分摊。因此,随着晶圆尺寸的增大,每个芯片的生产成本显著下降。

虽然圆形晶圆最为常见,市场上也存在方形和矩形晶圆,其厚度在几百微米到几千分之一英寸之间。

逐步取得的进展

多年来,有多家公司专注于晶圆的生产,最初的直径仅为1英寸,而现在已达到300毫米。为了提升每片晶圆上晶体管和芯片的数量,降低生产成本并融入新技术,晶圆尺寸在过去60年中实现了持续增长。

20世纪60年代的初始硅晶圆(见图2)是用手工切割的单晶硅球制作的,体积小且价格昂贵,仅能用于开发体积庞大且不可靠的半导体设备。

图2

图2一英寸(25.4毫米)晶圆的出现,使得首批集成电路(IC)的问世成为可能,尽管每个芯片的晶体管数量有限,而且必须手动装载到加工设备中,导致较高的故障率。在这一初步尝试中,值得注意的是在小型高性能晶体管制造及其技术应用方面取得的成就,为后续更大尺寸的晶圆奠定了基础。

在接下来的1970年代和1980年代,随着集成电路的发展,晶圆尺寸得到了提升,最初是2英寸,后来扩展到4英寸。增加芯片容量和降低成本成为推动行业采用2英寸(50.8毫米)和3英寸(76.2毫米)晶圆的主要目标。

这些变化不仅提升了芯片的表面积和性能,减少了故障,还促进了自动化技术的发展,从而加速了处理流程。因此,能够实现每个芯片上有数十个晶体管的晶圆,最小尺寸超过10微米,为微处理器和存储电路的首次问世提供了基础。可以预见,未来将会出现初步的大规模生产。

个人计算机的崛起以及1980年代生产成本的降低,促成了100毫米(4英寸)晶圆的标准化,使每个芯片能够集成数十万个晶体管,尺寸小于2微米,从而提升了微处理器和RAM的性能。由于对这些晶圆的强劲需求,量产已成为现实,所生产的半导体小巧、高效且价格实惠。

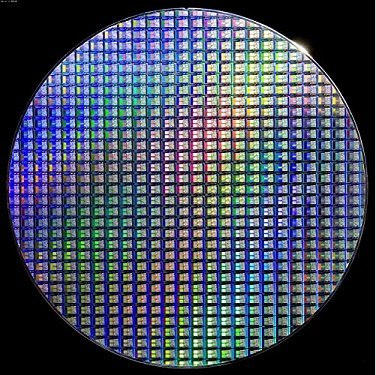

在1990年代和2000年代,晶圆纯度显著提升,大幅降低了污染物的存在,从而改善了半导体性能。1990年代,个人计算机的普及导致150毫米(6英寸)晶圆的广泛应用(见图3)。这些晶圆将设计尺寸缩小至0.5微米,提高了DRAM的密度和性能。在这一十年中,电子产品的需求呈现出指数级增长,得益于高性能芯片和价格的下降。

图3

图3200毫米(8英寸)晶圆于2000年代问世,最大化晶体管的密度,在设备优化后实现。每个芯片集成了数十亿个晶体管,表面积是6英寸晶圆的四倍,尺寸减小到纳米级(90纳米/65纳米)。该时期的亮点包括千兆位DRAM在PC平台上的普及,以及组装/测试供应商的增加。

自2000年代以来,提升效率和降低生产成本仍然是行业的核心目标,伴随着更大晶圆的使用,芯片制造不断提升。

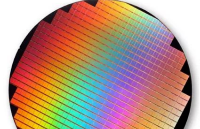

超薄晶圆的问世出现在2010年代,满足了对更小、更薄设备的制造需求。2010年代见证了300毫米(12英寸)晶圆的诞生(见图4)。早期的生产设施在设备震动、缺陷数量和整体过程控制方面面临挑战,随后整合了最佳的开发工具。

图4

图4这些晶圆在小于10纳米的FinFET节点上开发,表面积是以往晶圆的2.25倍。这使得每个芯片上能够集成超过一亿个晶体管,推动了拥有超过100亿个晶体管的处理器/DRAM的生产。这为未来智能手机和移动设备的设计奠定了坚实基础。

未来展望

为提高芯片制造的效率和质量控制,行业正计划将自动化和人工智能融入其生产流程。

展望未来,18英寸晶圆的出现将使开发面积翻倍,并可能将芯片成本降低至30%。这需要对更先进的加工设备进行投资,并招募工程师和创新者,专注于缩小几何尺寸,提高技术复杂性,以及应对缺陷密度和供应链整合,这标志着行业对大规模制造的承诺。

预计这一晶圆尺寸的飞跃将在下一个十年内实现,目前正处于实验阶段,以便迁移某些非核心芯片技术。提高硅晶圆上晶体管的产量是半导体行业的目标,旨在大幅降低生产成本。处理和运输的便利性将成为未来硅晶圆直径设计的关键因素,毕竟晶圆越大,重量越重,所需的储存空间和设备也会相应增加。

-

晶圆

+关注

关注

53文章

5344浏览量

131690 -

超薄硅薄膜

+关注

关注

0文章

2浏览量

5197 -

半导体制造

+关注

关注

8文章

494浏览量

25829

发布评论请先 登录

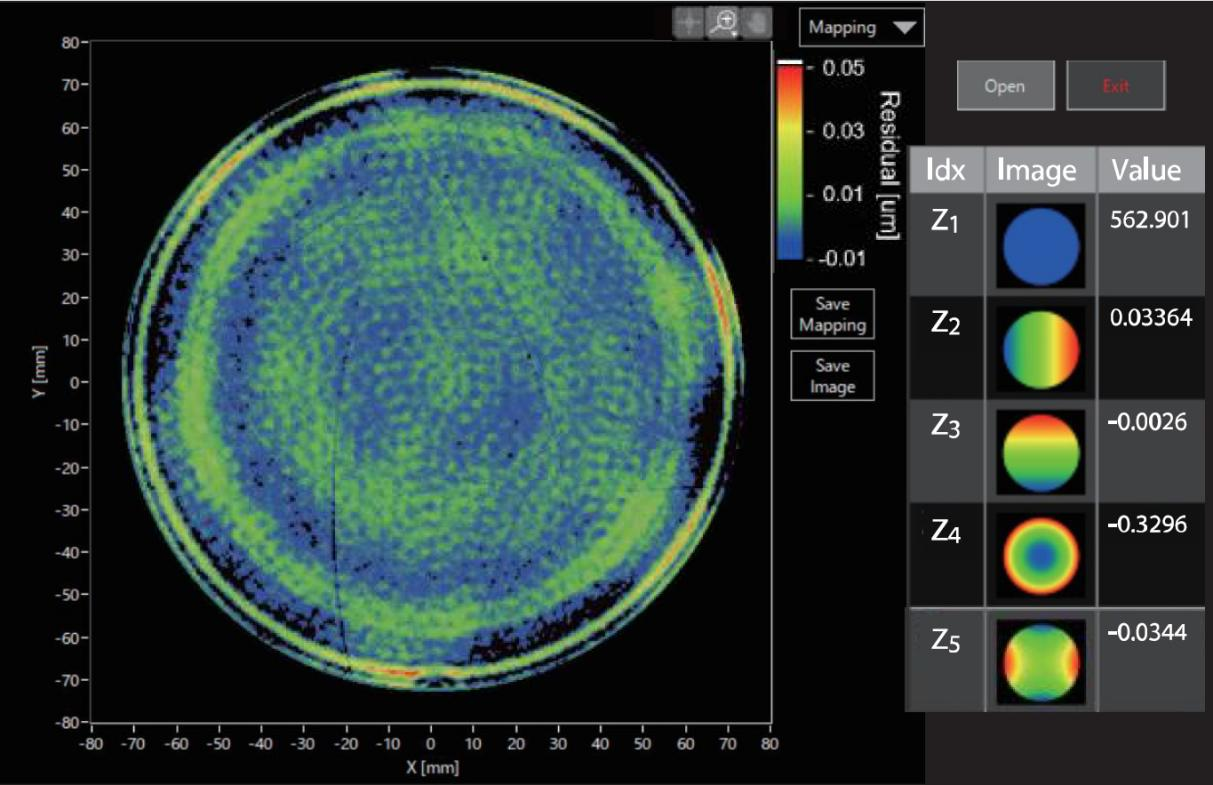

【新启航】《超薄玻璃晶圆 TTV 厚度测量技术瓶颈及突破》

wafer晶圆厚度(THK)翘曲度(Warp)弯曲度(Bow)等数据测量的设备

Sumco计划2026年底前停止宫崎工厂硅晶圆生产

为什么晶圆是圆的?芯片是方的?

超薄硅晶圆的发展历程与未来展望!

超薄硅晶圆的发展历程与未来展望!

评论