我将从超薄晶圆浅切多道切割技术的原理、TTV 均匀性控制的重要性出发,结合相关研究案例,阐述该技术的关键要点与应用前景。

超薄晶圆(<100μm)浅切多道切割的 TTV 均匀性控制技术

摘要: 本文聚焦于超薄晶圆(<100μm)浅切多道切割过程中 TTV(Total Thickness Variation,总厚度变化)均匀性控制技术。阐述了该技术在现代半导体制造中的关键意义,分析了影响 TTV 均匀性的因素,并探讨了相应的控制策略与方法,旨在提升超薄晶圆切割质量,满足日益增长的高精度芯片制造需求。

一、引言

随着半导体技术的飞速发展,芯片制造不断向小型化、高性能化迈进。超薄晶圆在先进芯片制造中应用愈发广泛,其浅切多道切割工艺的 TTV 均匀性成为影响芯片性能与良率的关键因素。TTV 均匀性不佳会导致芯片在后续工艺中出现键合不良、光刻偏差等问题,严重制约芯片制造水平的提升。因此,研究超薄晶圆浅切多道切割的 TTV 均匀性控制技术具有重要的现实意义。

二、影响 TTV 均匀性的因素

(一)切割设备精度

切割设备的主轴跳动、工作台平整度等精度指标对 TTV 均匀性影响显著。主轴跳动会使切割刀具在切割过程中产生径向偏差,导致晶圆不同部位切割深度不一致;工作台平整度不足则会造成晶圆放置倾斜,同样引发切割厚度不均。

(二)切割工艺参数

切割速度、进给量、切割液流量等工艺参数的选择直接关系到 TTV 均匀性。例如,切割速度过快可能导致切割热集中,使晶圆局部受热变形,影响厚度均匀性;进给量不均匀会造成切割深度波动,进而增大 TTV 值;切割液流量不足则无法有效带走切割热和碎屑,也会对 TTV 产生不利影响。

(三)晶圆材料特性

晶圆材料的硬度、脆性、热膨胀系数等特性差异会影响切割过程中的应力分布和材料去除机制,从而影响 TTV 均匀性。不同材料的晶圆在相同切割条件下,TTV 表现可能截然不同。

三、TTV 均匀性控制策略

(一)设备优化

定期对切割设备进行高精度校准与维护,确保主轴跳动、工作台平整度等关键精度指标满足工艺要求。采用先进的高精度切割设备,配备智能监测与反馈系统,实时调整设备运行参数,保证切割过程的稳定性。

(二)工艺参数优化

通过实验设计(DOE)方法,系统研究切割速度、进给量、切割液流量等工艺参数对 TTV 均匀性的影响规律,建立数学模型,优化工艺参数组合。在切割过程中,根据晶圆材料特性和切割阶段,动态调整工艺参数,实现精准控制。

(三)辅助技术应用

采用临时键合技术,将超薄晶圆与支撑衬底牢固键合,增强晶圆在切割过程中的刚性,减少变形,提升 TTV 均匀性。同时,利用先进的冷却与润滑技术,优化切割液配方与供给方式,有效降低切割热,减少热变形对 TTV 的影响。

你对上述内容中提到的控制策略是否感兴趣?我可以为你详细阐述其中某些策略在实际应用中的案例。

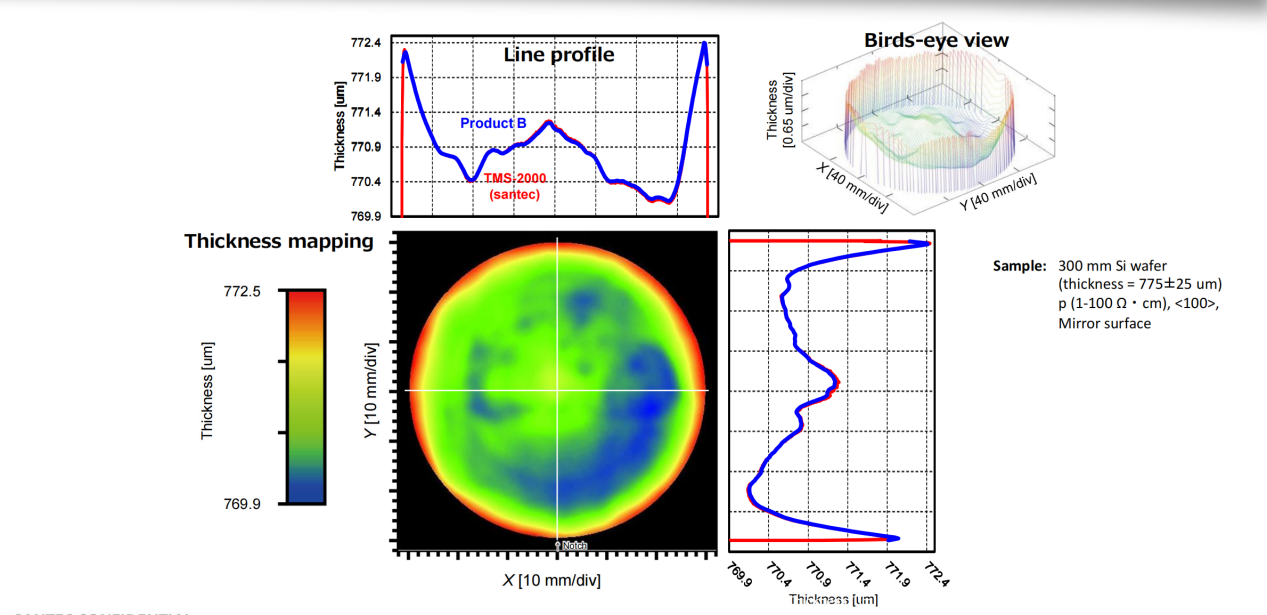

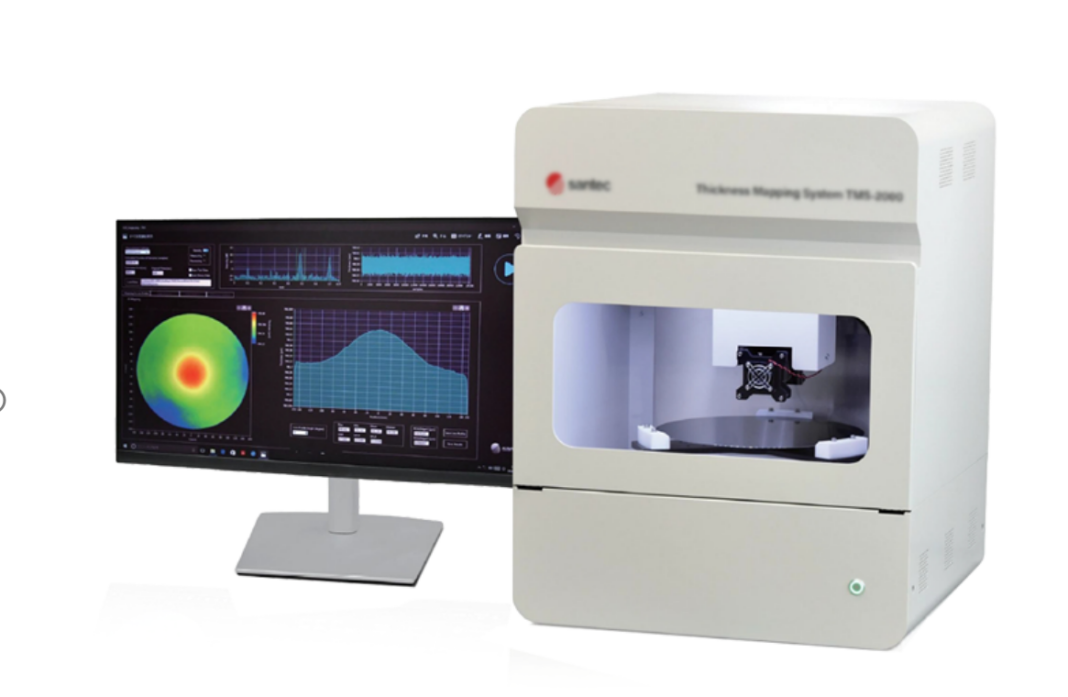

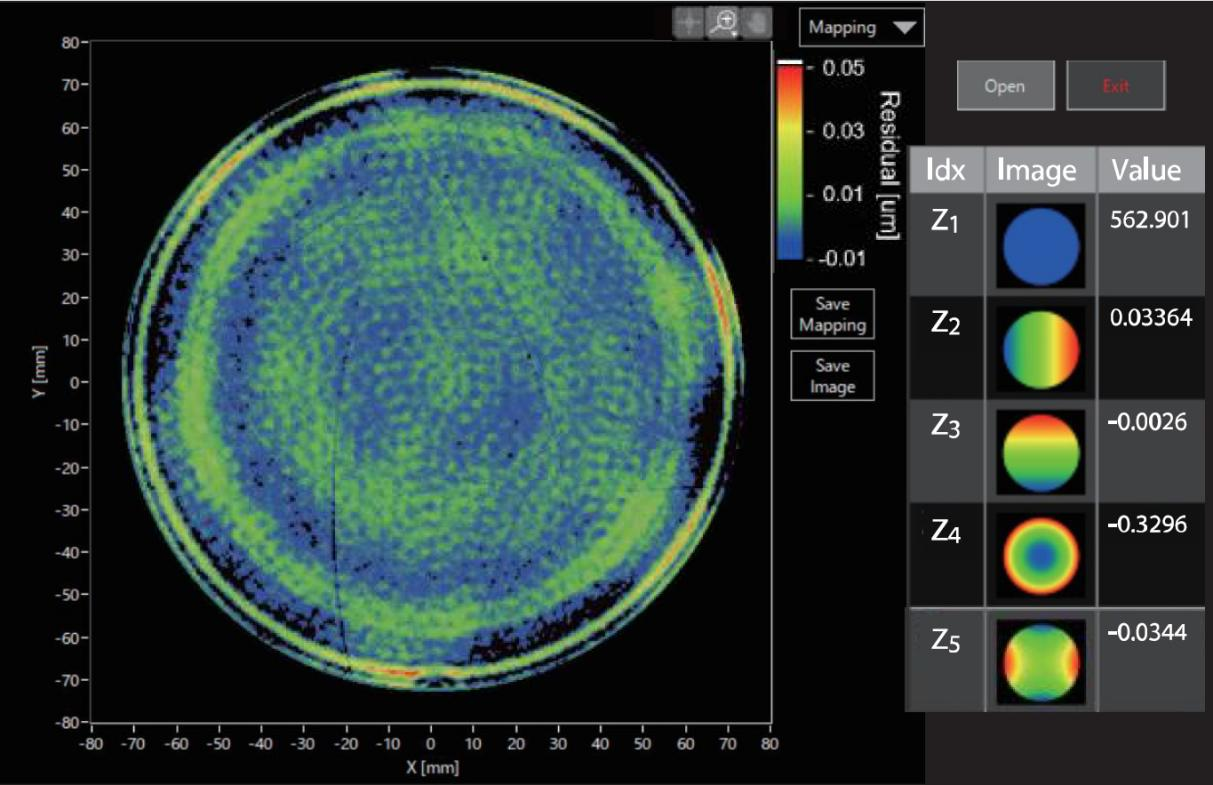

高通量晶圆测厚系统运用第三代扫频OCT技术,精准攻克晶圆/晶片厚度TTV重复精度不稳定难题,重复精度达3nm以下。针对行业厚度测量结果不一致的痛点,经不同时段测量验证,保障再现精度可靠。

我们的数据和WAFERSIGHT2的数据测量对比,进一步验证了真值的再现性:

(以上为新启航实测样品数据结果)

该系统基于第三代可调谐扫频激光技术,相较传统双探头对射扫描,可一次完成所有平面度及厚度参数测量。其创新扫描原理极大提升材料兼容性,从轻掺到重掺P型硅,到碳化硅、蓝宝石、玻璃等多种晶圆材料均适用:

对重掺型硅,可精准探测强吸收晶圆前后表面;

点扫描第三代扫频激光技术,有效抵御光谱串扰,胜任粗糙晶圆表面测量;

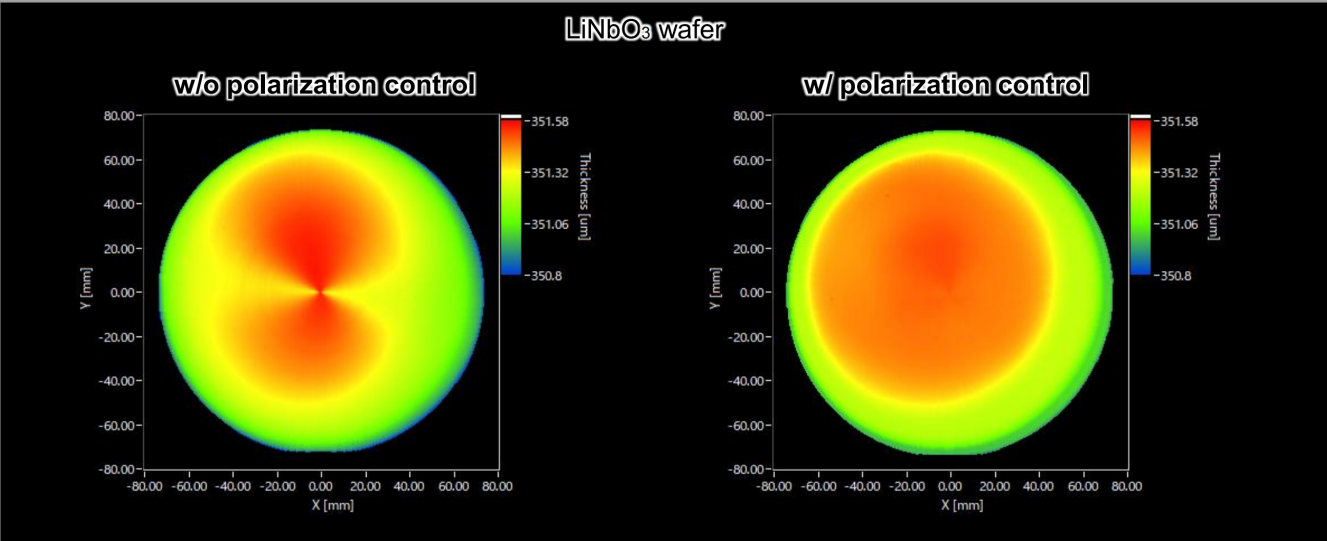

通过偏振效应补偿,增强低反射碳化硅、铌酸锂晶圆测量信噪比;

(以上为新启航实测样品数据结果)

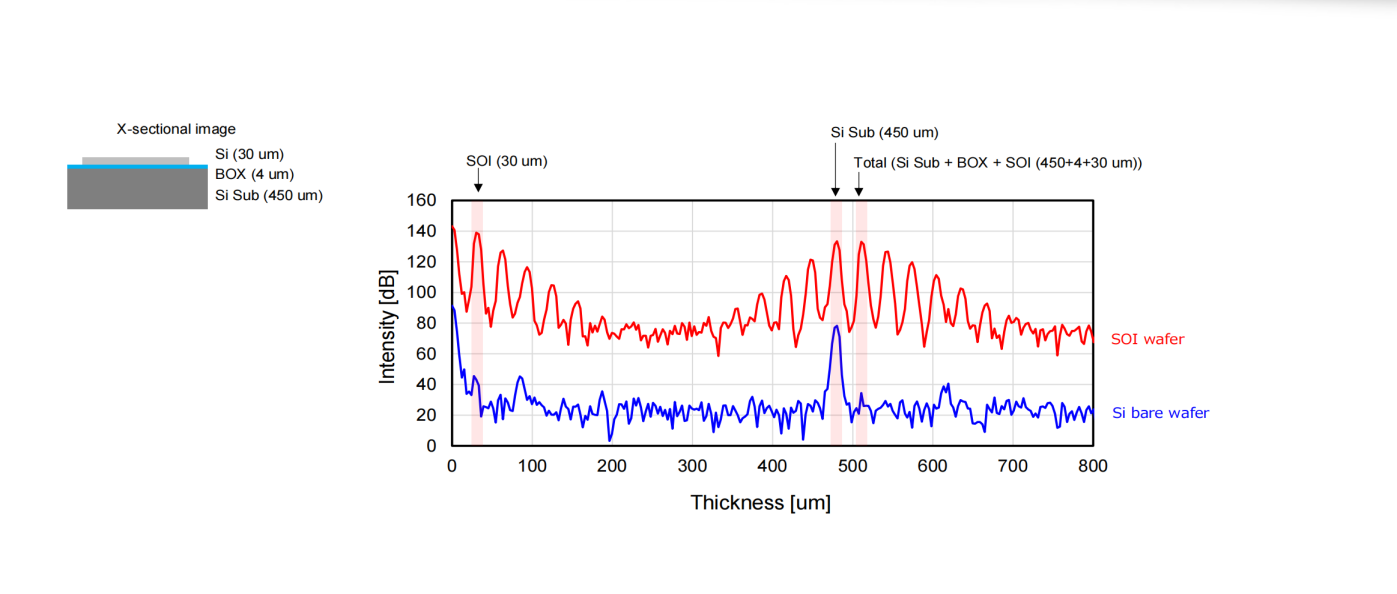

支持绝缘体上硅和MEMS多层结构测量,覆盖μm级到数百μm级厚度范围,还可测量薄至4μm、精度达1nm的薄膜。

(以上为新启航实测样品数据结果)

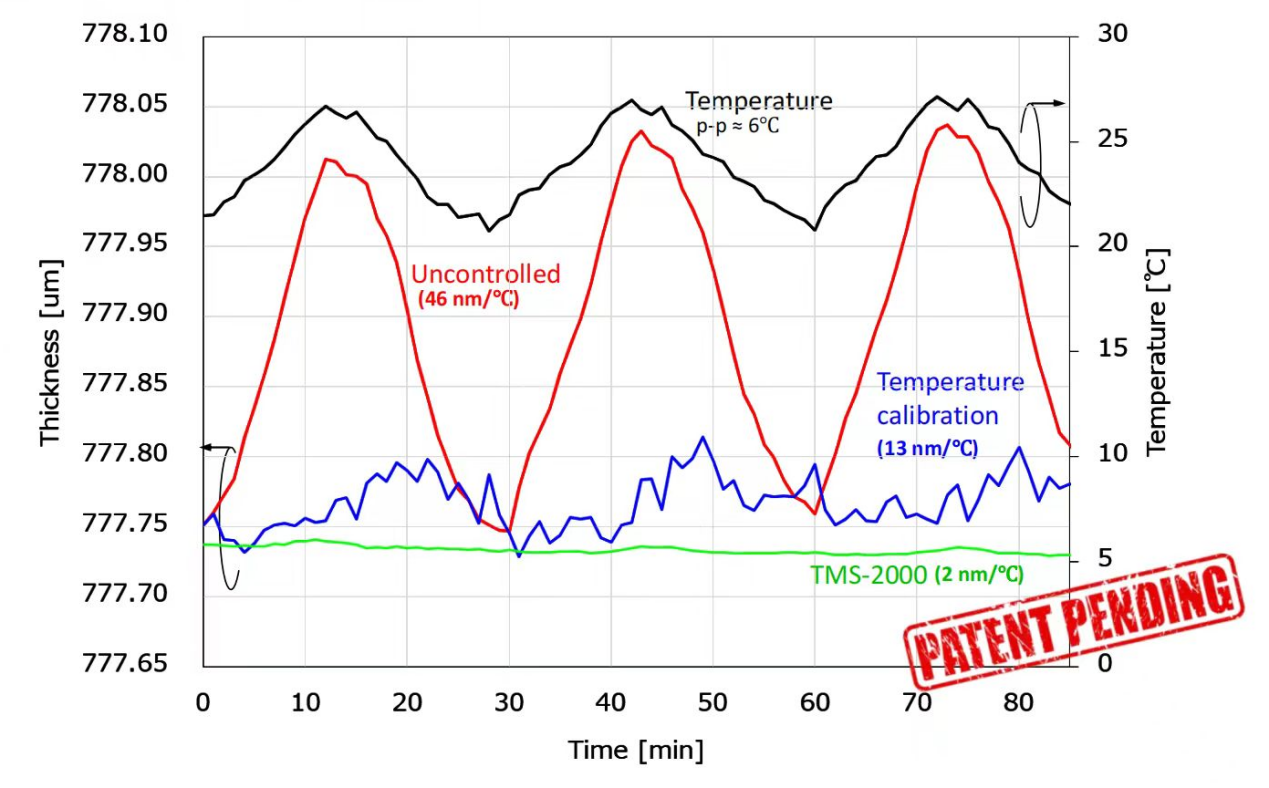

此外,可调谐扫频激光具备出色的“温漂”处理能力,在极端环境中抗干扰性强,显著提升重复测量稳定性。

(以上为新启航实测样品数据结果)

系统采用第三代高速扫频可调谐激光器,摆脱传统SLD光源对“主动式减震平台”的依赖,凭借卓越抗干扰性实现小型化设计,还能与EFEM系统集成,满足产线自动化测量需求。运动控制灵活,适配2-12英寸方片和圆片测量。

-

晶圆

+关注

关注

53文章

5344浏览量

131655

发布评论请先 登录

超薄晶圆浅切多道切割中 TTV 均匀性控制技术研究

超薄晶圆浅切多道切割中 TTV 均匀性控制技术研究

评论