大尺寸硅晶圆槽式清洗机的参数化设计是一个复杂而精细的过程,它涉及多个关键参数的优化与协同工作,以确保清洗效果、设备稳定性及生产效率。以下是对这一设计过程的详细阐述:

清洗对象适配性

晶圆尺寸与厚度兼容性

支持4-12英寸晶圆,针对超薄晶圆(如≤300μm)采用低应力夹持方案,避免破损。

通过模块化托盘设计,快速切换不同规格载具,兼容方形基板等非标准样品。

污染物分层处理能力

针对不同污染物匹配多段式工艺:SC1溶液去除有机物→SC2溶液络合金属离子→HF稀释液剥离氧化层。

集成激光粒子计数器实时监测颗粒物残留,确保≥0.1μm颗粒去除率≥99%。

工艺控制精度

温度动态补偿系统

双循环加热模块结合导流板设计,实现±0.5℃控温精度,片内温差<3℃,保障化学反应一致性。

内置InLine恒温系统,实时调节高温硫酸等强腐蚀性药液温度,防止热应力损伤晶圆。

化学液智能管理

混酸/碱液浓度波动控制在±0.5%以内,动态补偿蒸发损耗;配备5种药液自动混合添加系统,支持复杂配方执行。

三级过滤再生体系(粗滤+精滤+超滤)提升化学试剂利用率,降低危废排放。

物理清洗性能强化

声波能量精准调控

kHz级超声波用于粗粒度污染物剥离,MHz兆声波通过纳米空化效应实现亚微米级清洁,保护脆弱介质层。

氮气辅助鼓泡技术增强化学反应效率,抑制酸雾挥发。

高压喷淋与离心干燥

定向水流冲击压力≥0.6MPa,主轴转速范围400–3000r/min,兼顾精细清洗与高速脱水需求。

异丙醇蒸汽干燥配合HEPA过滤系统,确保“干进干出”无水渍残留。

智能化升级方向

数字孪生预验证平台

基于CFD仿真优化喷嘴布局与流体动力学路径,缩短新工艺开发周期。

自适应学习系统

AI算法分析历史数据预测滤膜堵塞周期,触发反冲洗程序;机器学习建立设备健康度模型,预警密封圈老化等问题。

支持256段可编程工艺存储,灵活适配先进制程迭代需求。

总的来说,大尺寸硅晶圆槽式清洗机的参数化设计需以“高精度控制+柔性化扩展”为核心理念,通过跨学科技术融合攻克均匀性、兼容性与智能化瓶颈。未来随着三维堆叠封装技术的普及,具备垂直方向清洗能力的立体式机型将成为研发重点。

-

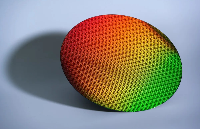

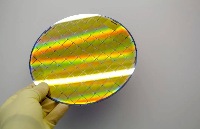

晶圆

+关注

关注

53文章

5353浏览量

131789 -

清洗机

+关注

关注

0文章

244浏览量

19376

发布评论请先 登录

大尺寸硅晶圆槽式清洗机的参数化设计

大尺寸硅晶圆槽式清洗机的参数化设计

评论