EtherCAT 转 ModbusTCP 网关:工业通信核心问题解决方案

在工业自动化场景中,不同设备常因采用 EtherCAT 与 ModbusTCP 两种异构协议,面临 “通信孤岛”“数据传输不稳定”“系统升级成本高” 等难题。EtherCAT 转 ModbusTCP 网关(如三格电子 SG-ECAT_S-TCP、远创智控 YC-ECTM-TCP 等)作为协议转换中枢,可针对性解决以下四大类核心问题,打通工业通信链路。

一、解决 “协议不兼容” 问题:打破异构设备通信壁垒

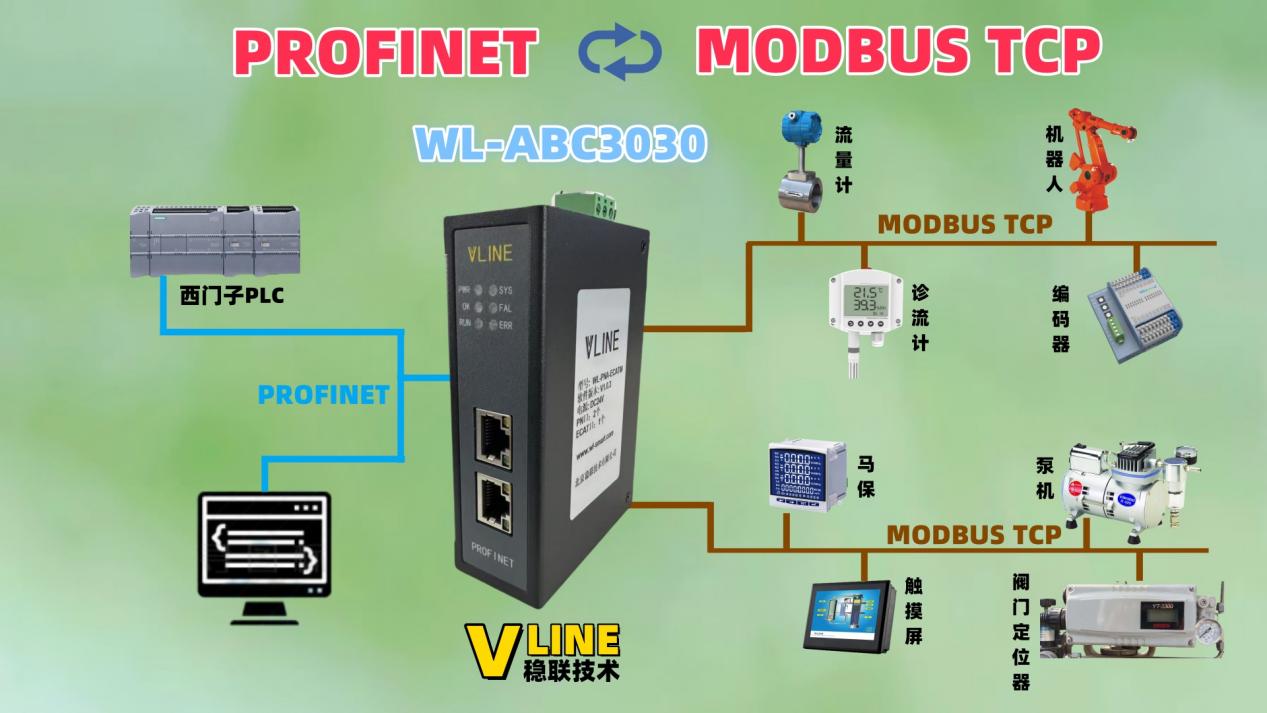

工业现场中,EtherCAT 设备(如高精度编码器、协作机器人、伺服驱动器)与 ModbusTCP 设备(如西门子 PLC、研华工控机、变频器、温度模块)因协议规则、数据格式差异,无法直接交互,需额外开发适配程序,不仅耗时且易出错。网关通过双向协议转换与数据映射,让不同 “语言” 的设备实现无缝对话,具体解决场景如下:

1.1 EtherCAT 主站主动读写 ModbusTCP 从设备

痛点:EtherCAT 主站(如 TwinCAT/CodeSys PLC)需获取 ModbusTCP 从站(如流量计、温湿度传感器)数据时,因协议不兼容无法直接通信,导致工艺参数无法闭环控制。

网关解决方案:网关在 ModbusTCP 侧切换为主机模式(Client),最多可同时连接 7 台 ModbusTCP 从设备,通过配置软件预设 Modbus 指令(如功能码 03H 读保持寄存器、04H 读输入寄存器),将 ModbusTCP 数据转换为 EtherCAT PDO 格式,传输至 EtherCAT 主站。

例:智能生产线中,EtherCAT 伺服驱动器通过网关读取 ModbusTCP 压力传感器数据,实时调整运行参数,响应延迟<1ms(三格电子 SG-ECAT_S-TCP 实测数据),无需开发定制化接口。

1.2 EtherCAT 主站与 ModbusTCP 主站双向数据交换

痛点:EtherCAT 控制的 AGV 小车、分拣机器人,需与 ModbusTCP 协议的仓储管理系统(WMS)、上位机交互位置信息与调度指令,传统方案需额外部署中间件,易造成数据断层。

网关解决方案:网关在 ModbusTCP 侧切换为从机模式(Server),支持 7 台 ModbusTCP 主站同时连接,通过固定数据映射表(如 EtherCAT 输入 0x6000 对应 ModbusTCP 保持寄存器 40001),实现双向数据同步。

例:智能仓储场景中,EtherCAT AGV 通过网关将实时位置数据(16 位浮点型)同步至 ModbusTCP WMS 系统,同时接收调度指令,货物周转效率提升 35%(参考远创智控物流项目案例)。

二、解决 “数据传输实时性与稳定性” 问题:保障工业级通信质量

工业场景对数据传输的 “速度” 与 “可靠性” 要求严苛 —— 延迟过高会导致生产线节拍混乱(如分拣指令滞后 500ms 可使吞吐量下降 20%),丢包则可能引发设备误动作。网关通过硬件优化与协议优化,攻克这两大痛点:

2.1 低延迟:满足毫秒级控制需求

硬件层面:采用专业 EtherCAT 从站芯片(如三格电子 SG-ECAT_S-TCP 采用 AX58100 芯片),支持 EtherCAT FreeRUN 模式与 COE 协议,传输周期刷新时间低至 250μs;部分网关(如远创智控 YC-ECTM-TCP)集成 FPGA 硬件加速,ModbusTCP 侧数据更新频率达 100 次 / 秒,确保指令与数据毫秒级传输。

协议层面:优化 EtherCAT PDO 映射机制,支持最多 64 个 TPDO(输入)与 64 个 RPDO(输出),每个 PDO 映射 16 字节,输入输出各 1024 字节(三格电子网关参数),满足海量数据实时交互(如汽车焊接工位 1ms 内完成机器人位置与 PLC 指令同步)。

2.2 高可靠:应对恶劣工业环境与网络波动

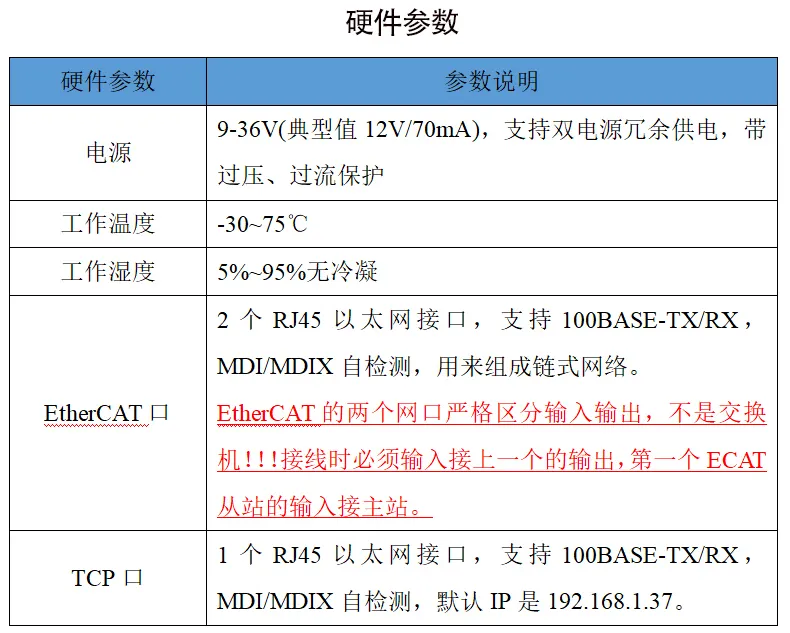

抗干扰与冗余设计:网关硬件按工业标准打造,工作温度覆盖 - 30~75℃、湿度 5%~95% 无冷凝(三格电子 / 捷米特网关参数),适配高温车间、低温仓库等场景;支持 9-36V 宽电压供电与双电源冗余(带过压 / 过流保护),避免意外断电导致系统停工;EtherCAT 口采用 100BASE-TX/RX 标准,带 MDI/MDIX 自检测,抗电磁干扰能力强。

数据完整性保障:内置数据校验(如 CRC 校验)与异常检测机制,部分网关(如远创智控 YC-ECTM-TCP)支持 “指令状态监控”—— 每条 Modbus 指令对应 1 个 bit 状态位(0 = 正常,1 = 超时 / 错误),EtherCAT 主站可实时排查通信故障;同时支持 “Client 全断开清零写入”(三格电子网关功能),断开时自动清零输入数据,避免设备误执行。

三、解决 “系统升级与扩展难” 问题:降低改造成本,提升柔性

工业企业升级自动化系统时,常面临 “新旧设备无法兼容”“新设备接入周期长”“改造成本高” 三大痛点。网关通过兼容原有设备与灵活扩展能力,实现 “低成本改造” 与 “快速扩容”:

3.1 保留原有设备,降低升级成本

痛点:若替换所有 ModbusTCP 旧设备(如运行多年的西门子 S7-1500 PLC、威纶通 HMI)以适配 EtherCAT 系统,单条生产线改造成本可达数十万元,且浪费现有资产。

网关解决方案:网关无需替换任何设备,仅需串联在原有通信链路中,即可实现新旧系统兼容。例如某大型物流中心(腾讯云案例)引入 15 台远创智控网关后,保留 200 余台 ModbusTCP 设备,改造成本降低 80%,单日包裹处理量从 11 万件提升至 15 万件。

3.2 快速接入新设备,缩短调试周期

痛点:新设备(如 EtherCAT 协作机器人、ModbusTCP 智能仪表)接入传统系统时,需手动配置协议参数、编写数据交互程序,调试周期长达 3 天,影响生产进度。

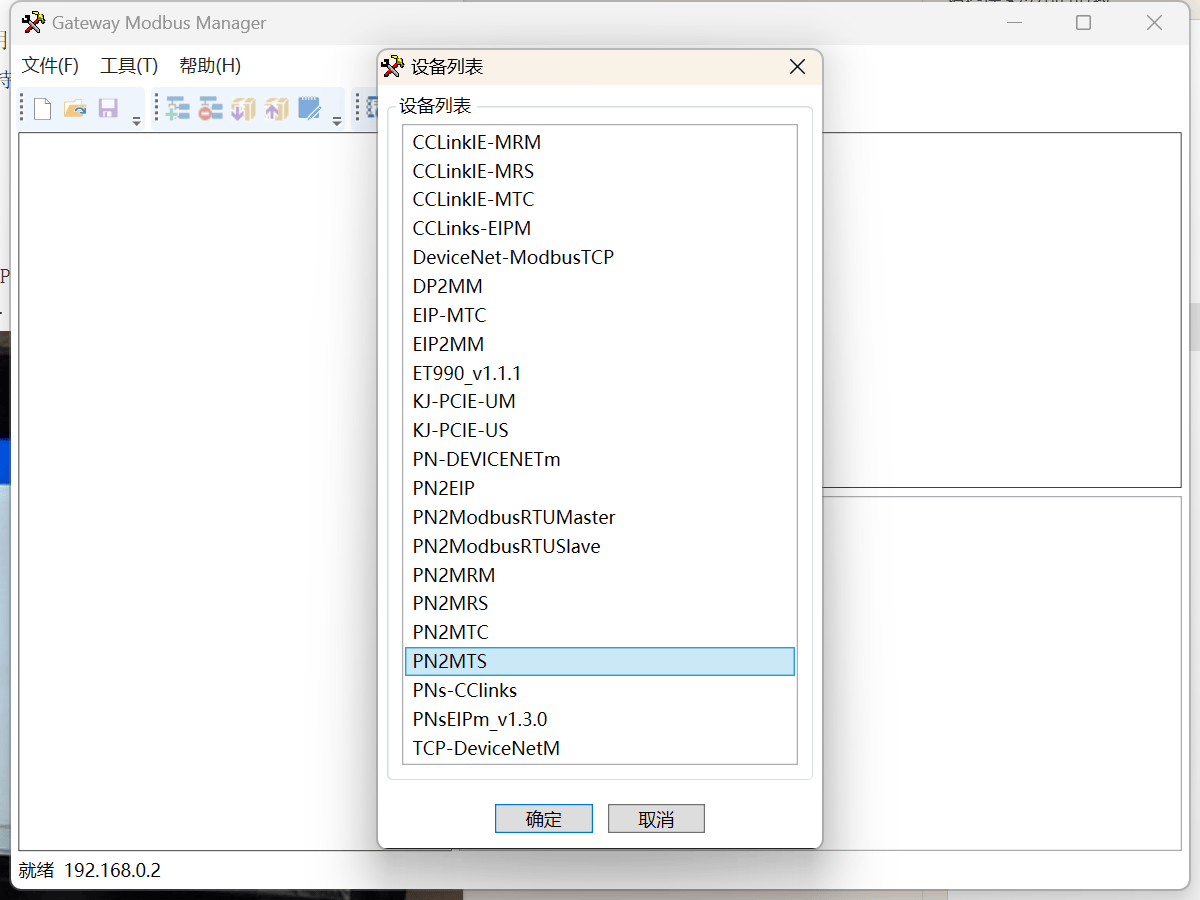

网关解决方案:支持 “零门槛配置” 与 “多例程适配”—— 通过网页(默认 IP 192.168.1.37,账号密码 admin)或专用软件(如三格电子配置工具),图形化界面设置 IP、主从模式、Modbus 指令,无需专业编程技能;同时提供 TwinCAT、CodeSys、欧姆龙 Sysmac Studio 等主流 PLC 的完整例程,附带数据映射表与 step-by-step 指南,新设备接入时间从 3 天缩短至 2 小时(CSDN 博客实测案例)。

四、解决 “运维效率低” 问题:实现设备状态可视化与智能预警

传统工业通信系统中,设备故障需人工巡检发现,平均故障停机时间长达 1.5 小时(腾讯云物流案例数据),且缺乏运行状态数据支撑预防性维护,年维修费用超 300 万元。网关通过状态监控与数据上传,提升运维效率:

4.1 实时监控通信状态,快速排查故障

网关配备 6 路指示灯(如三格电子 SG-ECAT_S-TCP),直观反馈设备运行状态,无需逐一检查线路:

PWR(电源灯):常亮 = 电源正常,熄灭 = 供电故障;

OP(组态灯):常亮 = 与 EtherCAT 主站组态成功,闪烁 = 组态失败;

TR(通信灯):闪烁 = EtherCAT 与 TCP 端数据交互正常,常灭 = 通信中断;

LNK(连接灯):常亮 = ModbusTCP 侧至少 1 台设备连接成功,熄灭 = 无设备连接。

例:若 TR 灯常灭,可直接判断网关与 ModbusTCP 设备通信异常,优先检查 IP 配置或网线,故障排查时间缩短 70%。

4.2 上传状态数据,支撑智能运维

部分高端网关(如远创智控 YC-ECTM-TCP)具备边缘计算能力,可采集设备振动、温度、通信延迟等状态数据,通过 EtherCAT/ModbusTCP 上传至 MES(制造执行系统)或云平台,结合 AI 算法实现故障预测。例如某汽车工厂通过网关上传的编码器运行数据,提前 72 小时预测潜在故障,故障停机次数下降 70%,年维修成本降低 40%(腾讯云案例数据)。

总结:网关是工业通信的 “万能翻译官” 与 “稳定传输枢纽”

EtherCAT 转 ModbusTCP 网关的核心价值,在于不改变原有设备架构的前提下,打通异构协议链路,既解决 “协议不兼容” 的基础问题,又通过低延迟、高可靠设计保障数据传输质量,同时降低系统升级成本、提升运维效率。无论是智能制造的生产线协同、智能仓储的 AGV 调度,还是能源行业的计量数据整合,网关都能成为工业通信的 “关键纽带”,助力企业向数字化、智能化转型。

审核编辑 黄宇

-

网关

+关注

关注

9文章

6466浏览量

55677 -

ethercat

+关注

关注

19文章

1385浏览量

43621

发布评论请先 登录

耐达讯自动化EtherCAT转RS232:示波器连接的“开挂秘籍”

RS232转EtherCAT网关让电力仪表开启\"躺赢\"模式

耐达讯RS232转Ethercat网关:建筑驱动连接的“秘密武器”

耐达讯CAN转EtherCAT网关,变频器通信升级的“真香”指南

打破协议壁垒,CAN转EtherCAT连接工业相机秒变跨国CP”!

让电磁阀“听懂”EtherCAT:耐达讯CAN转EtherCAT网关

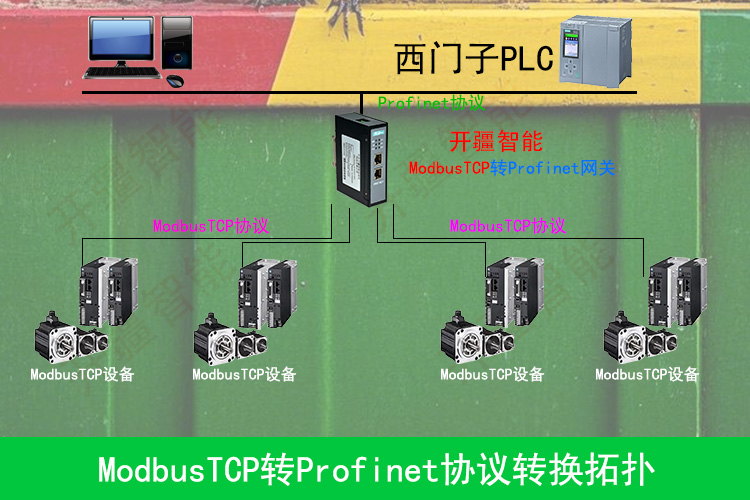

开疆智能Profinet转ModbusTCP网关连接WINCC配置案例

ModbusTCP转Profinet:工业通信的利器

EtherCAT 转 ModbusTCP 网关:工业通信核心问题解决方案

EtherCAT 转 ModbusTCP 网关:工业通信核心问题解决方案

评论