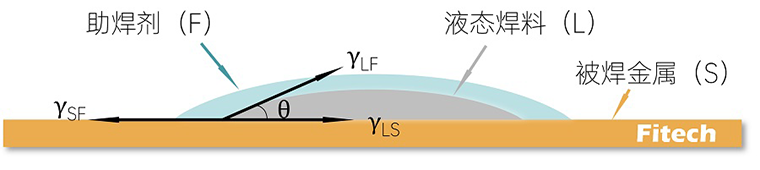

助焊剂是功率器件封装焊接的“隐形功臣”,其核心作用是清除焊接表面氧化层、降低焊料表面张力、促进焊料润湿铺展,同时保护焊点免受二次氧化。其应用环节与匹配要求,直接随功率器件的类型、焊接工艺及应用场景变化而调整,精准匹配是保障焊接质量与器件可靠性的关键。

一、助焊剂在功率器件封装焊接中的核心应用环节

无论功率等级高低,助焊剂的应用均围绕“焊接前活化、焊接中润湿、焊接后保护”三个核心阶段展开,具体环节如下:

焊接前预处理环节:主要用于清除焊盘(如铜焊盘、镍钯焊盘)和焊料表面的氧化层。对于存放时间较长(超过72小时)的功率器件或焊材,表面易形成氧化膜(如CuO、SnO₂),需通过助焊剂预处理(如喷雾、刷涂或浸泡)提前活化表面,为后续焊接奠定基础。

焊料成型与焊接环节:这是助焊剂的核心应用场景。在焊料印刷(如锡膏印刷)、植球(如预成型焊球焊接)或烧结(如银浆烧结)过程中,助焊剂与焊料同步作用——加热时助焊剂快速活化,持续清除氧化层,降低焊料流动性阻力,确保焊料均匀铺展并与焊盘形成冶金结合;同时,助焊剂挥发产生的气体可隔绝空气,避免焊接过程中焊料与焊盘二次氧化。

焊接后辅助环节:焊接完成后,助焊剂残留会形成一层保护膜覆盖焊点表面,可有效防止焊点在后续存储或工作环境中氧化腐蚀。对于免清洗助焊剂,此环节无需额外处理;若为普通助焊剂,需根据器件可靠性要求,通过清洗液去除残留(如高可靠场景的航天、汽车电子)。

二、不同功率器件对助焊剂的使用与匹配要求

功率器件按功率等级可分为小功率(如消费电子MOSFET)、中功率(如工业 IGBT)、大功率(如SiC模块、高压晶闸管),其焊接工艺、应用场景差异显著,对助焊剂的性能要求也呈现明显分层。

(一)小功率器件:侧重工艺性与成本,兼顾合规性

典型器件:消费电子中的MOSFET(如手机快充芯片)、小功率IGBT(如家电控制芯片)、整流二极管。

焊接工艺:以焊料印刷法为主,采用回流焊工艺,锡膏(如SAC305)中预混助焊剂,无需单独涂覆。

应用场景:工作温度低(通常≤125℃)、温循波动小,对焊点可靠性要求中等,侧重批量生产效率与成本控制。

助焊剂匹配要求:

活性适中:无需高强度活化(避免腐蚀焊盘),助焊剂含量控制在8%-12%,确保锡膏印刷时无坍塌、无桥连。

合规性达标:无铅(Pb<0.1%)、零卤素(Cl⁻+Br⁻<0.1%),符合 RoHS 2.0 标准,适配消费电子环保要求。

工艺适配性:触变性良好(触变指数1.4-1.6),适配钢网印刷工艺,印刷后锡膏图形完整,回流后焊点饱满、空洞率低(≤5%)。

(二)中功率器件:平衡可靠性与工艺性,适配温循场景

典型器件:工业变频器IGBT模块、光伏逆变器辅助功率板、充电桩控制模块。

焊接工艺:以焊料印刷法或植球法为主,部分采用SnSb10Ni焊片焊接,助焊剂可预混于锡膏或单独涂覆(如植球时的助焊剂打底)。

应用场景:工作温度较高(125℃-150℃)、存在一定温循波动(如工业环境昼夜温差),对焊点抗热疲劳性要求提升。

助焊剂匹配要求:

活性提升:需有效清除镍钯焊盘或焊片表面的氧化层,有机酸含量可适当提高(5%-8%),确保焊接时润湿性良好(铺展率≥85%)。

抗热疲劳性强:助焊剂残留膜需具备良好的柔韧性与绝缘性(绝缘电阻≥10¹²Ω),可缓解温循过程中焊点的热应力,避免焊点开裂。

兼容性广:既能适配SAC305、SnSb10Ni等不同焊料,也能兼容钢网印刷、植球等不同工艺,无需频繁更换助焊剂类型。

(三)大功率器件:聚焦高温稳定性与可靠性,满足极端场景

典型器件:新能源汽车主驱SiC模块、高压晶闸管(35kV以上)、风电变流器IGBT模块。

焊接工艺:以烧结法(如纳米银浆烧结)或钎焊法(如银铜钎料焊接)为主,助焊剂需单独涂覆,且需与烧结/钎焊工艺精准匹配。

应用场景:工作温度极高(150℃-200℃)、温循剧烈(-40℃-150℃)、承受大电流冲击,对焊点的高温稳定性、剪切强度与绝缘性要求严苛。

助焊剂匹配要求:

高温活性稳定:活性温度窗口需适配烧结/钎焊温度(如银浆烧结温度200℃-250℃),在高温下仍能持续清除氧化层,不产生大量挥发物(避免形成空洞)。

残留特性优异:助焊剂残留需无腐蚀性、耐高温(≥200℃),且残留量极低(≤0.5mg/cm²),避免高温下残留膜分解导致焊点失效;高可靠场景需选用免清洗助焊剂,或清洗后残留离子含量≤10μg/cm²。

特殊性能适配:对于SiC模块的银浆烧结,助焊剂需具备良好的润湿分散性,促进银粉致密化,降低烧结层空洞率(≤1%);对于高压晶闸管的钎焊,助焊剂需具备高绝缘性,避免焊点漏电(绝缘电阻≥10¹³Ω)。

三、助焊剂匹配的核心原则与常见误区

(一)核心匹配原则

工艺适配原则:根据焊接工艺选择助焊剂类型——印刷法选预混型助焊剂(适配锡膏),植球法选高粘性助焊剂(固定焊球),烧结法选高温型助焊剂(适配烧结温度)。

器件适配原则:功率越高、工作温度越高,助焊剂的活性、高温稳定性与残留性能要求越高,需避免用小功率助焊剂替代大功率场景助焊剂。

合规适配原则:消费电子需满足零卤素、无铅要求,汽车电子需额外符合 AEC-Q101标准,航天军工需满足高温、低挥发物要求。

(二)常见误区

盲目追求高活性:高活性助焊剂虽能提升润湿性,但易腐蚀焊盘(尤其镍钯焊盘),且残留量较高,仅适用于大功率器件的特殊场景,小功率器件使用易导致可靠性下降。

忽视工艺兼容性:如将适配电镀法的助焊剂用于烧结法,会因活性温度不匹配导致焊接失效;将普通助焊剂用于细间距印刷,会因触变性不足导致锡膏坍塌、桥连。

忽略残留影响:焊接后未及时清洗普通助焊剂,或选用残留量高的助焊剂,会导致焊点长期使用后氧化、漏电,尤其在高温、潮湿环境下,失效风险显著提升。

-

IGBT

+关注

关注

1287文章

4269浏览量

260596 -

功率器件

+关注

关注

43文章

2058浏览量

94624 -

锡膏

+关注

关注

1文章

983浏览量

18044 -

SiC

+关注

关注

32文章

3532浏览量

68257 -

助焊剂

+关注

关注

3文章

147浏览量

12143

发布评论请先 登录

浅析助焊剂在功率器件封装焊接中的应用匹配要求

浅析助焊剂在功率器件封装焊接中的应用匹配要求

评论