回馈型直流电子负载的拓扑结构、技术路线与发展趋势及碳化硅MOSFET的应用价值深度研究报告

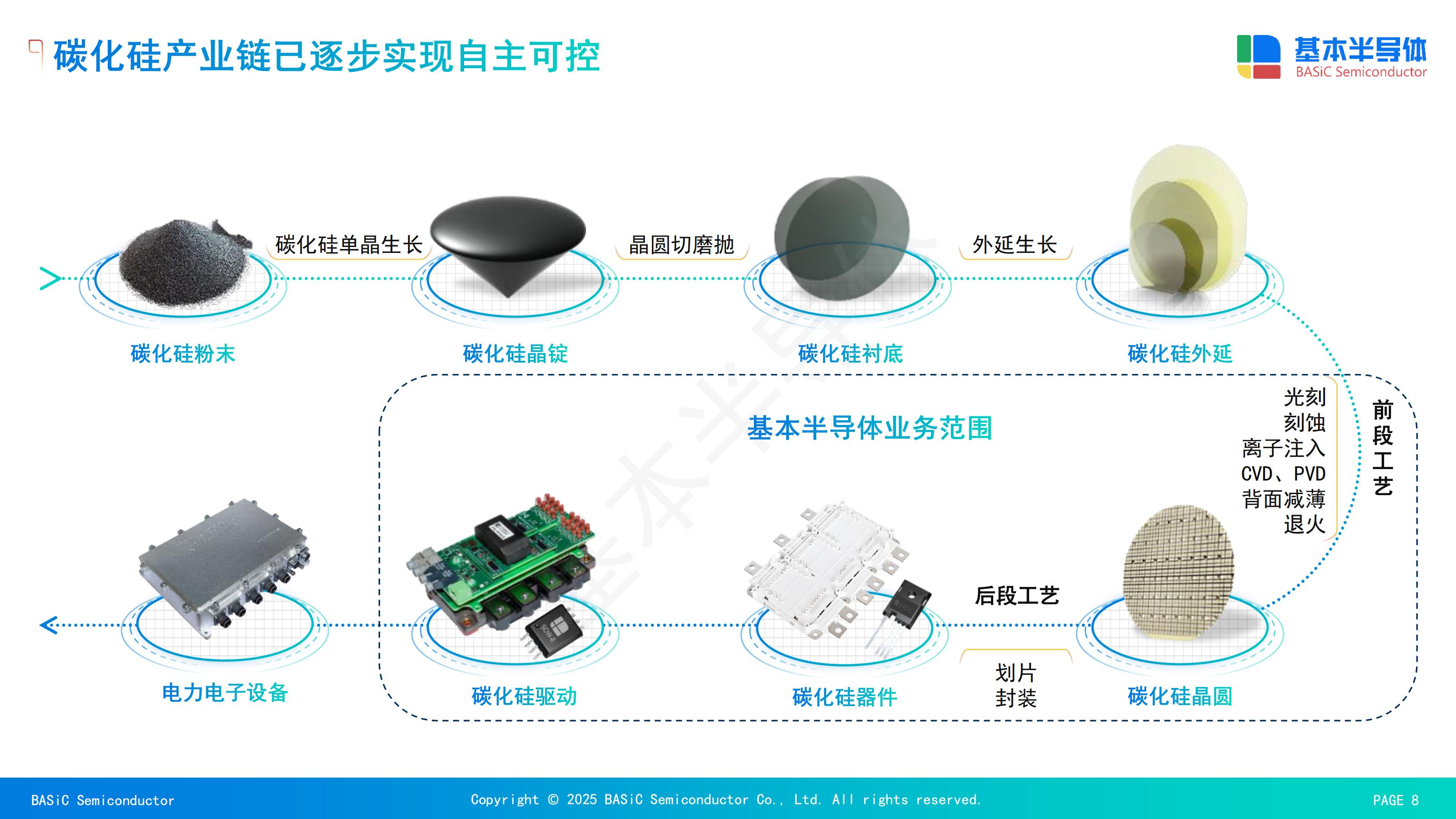

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 引言:能源转型背景下的测试设备革新

在全球“双碳”目标与能源结构转型的宏大背景下,电力电子技术正经历着前所未有的高速发展。新能源汽车(EV)、光伏发电(PV)、燃料电池以及储能系统(ESS)的爆发式增长,不仅推动了功率半导体技术的迭代,也对测试测量设备提出了极为严苛的要求。作为电力电子研发与生产环节中的核心仪器,直流电子负载(DC Electronic Load)的角色正从单纯的能量消耗者向能量管理者转变。

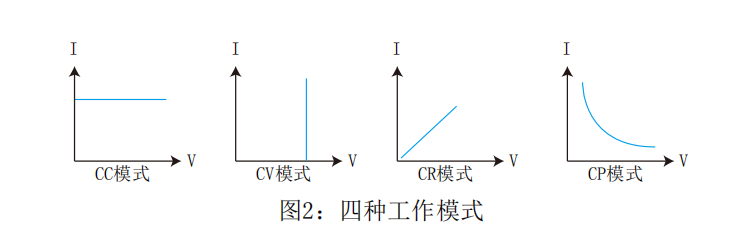

传统的耗能型(消耗型)电子负载通过线性晶体管或电阻阵列将电能转化为热能耗散,这种工作方式在面对吉瓦(GW)级装机量的测试需求时,面临着巨大的散热挑战与能源浪费问题。据行业测算,一个中型电池包生产线若采用传统负载进行老化测试,其年耗电量与空调散热成本将占据运营成本的显著比例。因此,**回馈型直流电子负载(Regenerative DC Electronic Load)**应运而生。它不仅具备传统负载的恒流(CC)、恒压(CV)、恒阻(CR)及恒功率(CP)模拟功能,更核心的技术突破在于其能够将测试过程中的电能以高功率因数、低谐波的形式回馈至电网,实现能量的循环利用。

倾佳电子将深入剖析回馈型直流电子负载的拓扑结构演进与主流技术路线,并重点探讨以碳化硅(SiC)MOSFET为代表的第三代宽禁带半导体器件在其中的关键应用价值。通过对基本半导体(BASIC Semiconductor)等行业领先企业的技术文档、产品规格书及可靠性报告的详尽分析,我们将揭示SiC技术如何突破硅基(Si)器件的物理极限,赋能下一代高功率密度、高动态响应的测试设备。

2. 回馈型直流电子负载的拓扑结构深度解析

回馈型直流电子负载本质上是一个双向功率变换系统,其能量流动方向与常规直流电源相反(即从直流端流向交流电网端)。为了实现高精度的负载模拟与高质量的并网回馈,其拓扑结构通常由两级变换组成:前级DC/DC变换器与后级DC/AC并网逆变器(Active Front End, AFE)。

2.1 前级DC/DC变换器拓扑:负载特性的物理实现

DC/DC级直接与被测设备(Device Under Test, DUT)相连,其核心任务是快速响应控制指令,精确调节输入电流或电压,从而模拟各种复杂的负载特性(如电池内阻动态、燃油车发电机负载突变等)。

2.1.1 多相交错并联Buck-Boost拓扑

在非隔离型应用中,多相交错Buck-Boost是最主流的技术路线。

工作原理:该拓扑通过多个桥臂交错导通(例如双相交错相差180度,三相交错相差120度),在输入端和输出端实现电流纹波的相互抵消。

技术优势:这种结构不仅降低了对输入电容的纹波电流要求,还有效提高了系统的等效开关频率。这对于电子负载至关重要,因为更高的等效频率意味着可以拥有更快的电流斜率(Slew Rate),从而更真实地模拟如电动汽车急加速时的毫秒级负载跳变。

SiC的介入:传统硅基IGBT受限于开关损耗,单相频率通常限制在20kHz以下。而采用SiC MOSFET,如基本半导体的Pcore™2 E2B系列(BMF240R12E2G3) ,可以将单相开关频率提升至60kHz-100kHz 。这一跃升使得电感体积大幅缩减,同时控制环路的带宽得以扩展,显著提升了负载的动态响应速度。

2.1.2 隔离型双有源桥(DAB)与CLLC谐振拓扑

对于需要电气隔离的高压测试场景(如800V/1000V电池包测试),隔离型拓扑是必选路线。

双有源桥(DAB) :通过控制原副边全桥的移相角来调节功率流向和大小。DAB具备宽电压范围内的零电压开通(ZVS)特性,适合大功率传输。

SiC的关键作用:在DAB拓扑中,为了减小高频变压器的体积,通常需要提高开关频率。然而,在高压轻载工况下,DAB容易丢失ZVS特性,此时开关管将承受硬开关应力。SiC MOSFET极低的反向恢复电荷(Qrr)成为了关键。例如,基本半导体的B3M040120Z(1200V 40mΩ)器件,其体二极管的Qrr仅为0.28μC ,远低于同规格硅基器件,这使得DAB在全工作范围内都能安全运行,避免了硬开关带来的二极管反向恢复损耗过大导致的炸机风险。

2.2 后级DC/AC并网逆变器拓扑:能量回馈的质量保障

后级AFE负责维持直流母线电压稳定,并将能量逆变为与电网同频同相的交流电。

2.2.1 两电平电压源逆变器(2L-VSC)

这是最基础的并网结构,结构简单,控制成熟。

挑战:为了满足并网谐波标准(THD < 3%),传统硅基方案往往需要巨大的LCL滤波器,这增加了体积和成本,且可能引起谐振问题。

SiC优化:利用SiC MOSFET的高频特性(如BMF540R12KA3 62mm模块支持的高频应用 ),可以将开关频率推高至40kHz以上。高频化使得谐波分量向高频段移动,滤波电感只需原先的1/3甚至更小,从而大幅提升了系统的功率密度。

2.2.2 三电平拓扑(NPC/ANPC/T-Type)

随着直流侧电压向1000V甚至1500V演进(针对光伏与储能测试),三电平拓扑成为主流技术路线,以降低单管耐压要求并改善输出波形质量。

有源中点钳位(ANPC) :基本半导体推出的Pcore™6 E3B系列即为典型的ANPC拓扑模块 。该模块采用混合器件策略,外管(T1/T4)采用低导通压降的IGBT,而高频动作的内管(T2/T3)采用第三代SiC MOSFET技术。

技术逻辑:这种混合ANPC架构巧妙地结合了IGBT的成本优势和SiC的高频优势。SiC MOSFET承担主要的高频开关动作,极大地降低了开关损耗;而IGBT负责低频的极性切换或承载续流。这种架构特别适合MW级的大功率回馈型负载,能够在保证极高效率(通常>98%)的同时,控制系统成本。

3. 技术路线与核心挑战分析

回馈型电子负载的研发正沿着“高电压、高频率、高密度”的技术路线演进。

3.1 高电压平台的迁移(800V -> 1500V)

随着电动汽车全面转向800V高压平台,以及光伏系统迈向1500V,测试设备必须具备更高的耐压能力。

器件选型困境:传统的650V IGBT串联或1200V IGBT已显得捉襟见肘。串联方案控制复杂,而1200V硅IGBT在1000V以上母线电压下的宇宙射线失效率(FIT)急剧上升。

SiC解决方案:基本半导体推出的**1700V SiC MOSFET(B2M600170H)**及正在开发的1400V器件(B3M010140Y)提供了完美的解决方案 。1700V器件可支持高达1200V-1300V的直流母线电压,简化了拓扑结构(可直接使用两电平或简化的三电平),且保留了足够的安全裕量。

3.2 动态响应与控制带宽

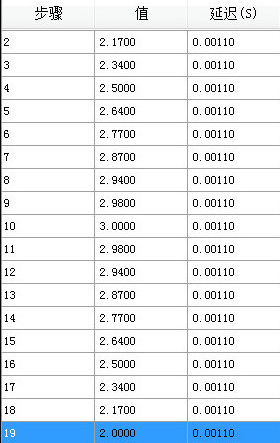

电子负载的核心指标之一是电流上升时间(Current Rise Time)。对于模拟高速开关电路的负载,要求电流响应达到A/μs级别。

控制瓶颈:模拟控制已逐渐被基于FPGA的全数字控制取代。然而,功率级的延迟是物理限制。

SiC的突破:根据B3M013C120Z的数据表,其开通延迟(td(on))仅为19ns,上升时间(tr)为37ns 。相比之下,同级IGBT的延迟通常在几百纳秒。SiC器件纳秒级的开关速度消除了功率级的滞后,使得控制环路带宽可以突破20kHz甚至更高,从而实现极其精准的复杂波形复现。

3.3 极端工况下的热管理

回馈型负载常需长时间满载运行,且需承受反复的热冲击。

材料革新:基本半导体的工业模块(如Pcore™2系列)引入了高性能氮化硅(Si3N4)AMB陶瓷基板 。相比传统的氧化铝(Al2O3)DBC基板,Si3N4的热导率是其3倍以上(90 W/mK vs 24 W/mK),抗弯强度更是其1.5倍。配合银烧结(Silver Sintering)工艺,不仅降低了结壳热阻(Rth(j−c)),更将功率循环寿命提升了数倍,完美契合测试设备高可靠性的需求。

4. 碳化硅MOSFET在回馈型负载中的应用价值深度剖析

本节将结合具体的实验数据与参数对比,详细论证SiC MOSFET相比传统Si IGBT在回馈型直流电子负载中的决定性优势。

4.1 极低的开关损耗与频率解耦

电子负载为了追求高功率密度(W/in³),必须提高开关频率以减小磁性元件体积。然而,硅IGBT存在严重的“拖尾电流”(Tail Current)现象,导致关断损耗(Eoff)随频率指数级上升。

数据实证:对比基本半导体的SiC MOSFET模块 BMF240R12E2G3 与国际知名品牌的同规格IGBT模块 。

测试条件:VDC=800V,ID=400A。

关断损耗(Eoff) :SiC模块在125°C下的Eoff仅为6.76mJ,而同级IGBT高达10.87mJ甚至更高。更关键的是,SiC是单极性器件,没有拖尾电流。

总开关损耗(Etotal) :SiC的总损耗随温度变化极小(25°C时25.24mJ vs 125°C时20.82mJ,甚至出现反常的下降,源于内部集成的SBD特性及器件物理特性),而IGBT随温度升高损耗急剧增加。

应用价值:这意味着使用SiC MOSFET的电子负载可以在50kHz-100kHz的频率下运行,而无需像IGBT方案那样为了散热而降额。这直接使得整机体积缩小30%-50%,对于空间受限的实验室环境极具吸引力。

4.2 优异的体二极管特性与同步整流

在回馈型负载的DC/DC级(如双向Buck-Boost),当能量从DUT回馈至母线时,下管需要进行续流。

IGBT的局限:IGBT必须并联快速恢复二极管(FRD),但FRD仍存在反向恢复电流(Irr)和反向恢复时间(trr),导致开通损耗增加和EMI问题。

SiC的优势:

零反向恢复:SiC MOSFET的体二极管或并联的SiC SBD几乎没有反向恢复电荷。以B3M025065Z(650V 25mΩ)为例,其Qrr仅为180nC(在50A时)[,且恢复时间trr仅15ns。

内置SBD技术:基本半导体在部分模块(如Pcore™2 E1B/E2B)中采用了SiC MOSFET内置SiC SBD的技术 。实验数据显示,内置SBD后,二极管导通压降大幅降低,且在经历了1000小时导通运行后,导通电阻RDS(on)的变化率控制在3%以内,彻底解决了SiC MOSFET体二极管长期导通可能存在的双极性退化(Bipolar Degradation)风险。

应用价值:极低的反向恢复损耗使得电子负载在双向能量流动切换时更加平滑,且显著降低了死区时间(Dead Time)的需求,进一步提升了电压利用率和波形质量。

4.3 导通电阻的温度稳定性与低载效率

电子负载经常需要在轻载和满载之间切换。

特性对比:IGBT是压降型器件,存在固定的VCE(sat)(约1.5V-2.0V),在小电流下效率极低。SiC MOSFET是电阻型器件(RDS(on))。

数据分析:

B3M010C075Z(750V 10mΩ)在25°C时RDS(on)典型值为10mΩ,在175°C高温下仅上升至约17mΩ-18mΩ(归一化倍数约1.8倍)1。

低载优势:在测试小电流(如10A)时,SiC MOSFET的压降仅为10A×10mΩ=0.1V,远低于IGBT的~1.5V。这使得基于SiC的电子负载在全功率范围内都能保持极高的效率,尤其适合模拟微网或低功耗设备的测试。

4.4 栅极氧化层可靠性与抗干扰能力

在高频硬开关环境下,栅极的可靠性至关重要。

阈值电压(VGS(th)) :SiC器件通常阈值电压较低,容易受干扰误导通。但基本半导体的第三代技术(B3M系列)优化了这一参数。例如B3M040120Z的VGS(th)典型值为2.7V,且在175°C高温下仍保持在1.9V以上 ,具有足够的噪声裕度。

米勒电容比:通过优化Ciss/Crss比值,降低了米勒效应引起的串扰风险,保证了在电子负载这种高dv/dt(可达50V/ns以上)环境下的安全运行。

5. 行业发展趋势与SiC的战略地位

基于对现有产品和技术的分析,回馈型直流电子负载及SiC应用呈现以下趋势:

5.1 模块化与高功率密度的极致追求

未来的电子负载将采用积木式架构,单模块功率密度将不断攀升。

62mm与新型封装:基本半导体的BMF540R12KA3(1200V 540A 2.5mΩ)1 展示了SiC在标准封装下的极限能力。这使得设备制造商可以在不改变机械结构的前提下,通过替换功率模块,将负载功率等级提升数倍。

低杂散电感设计:为了适配SiC的高速开关,模块内部杂散电感需控制在10nH以下。Pcore™2系列通过优化端子布局和内部互连,实现了极低的杂散电感,这对于抑制关断过压尖峰至关重要。

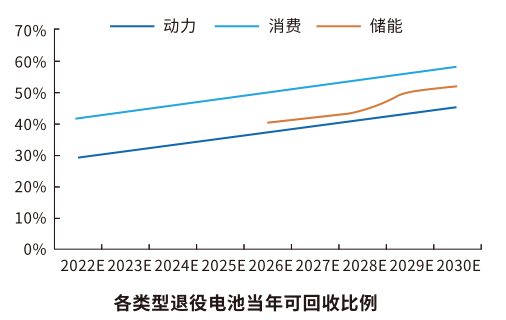

5.2 汽车级标准的工业化下放

鉴于电子负载常用于测试汽车级部件,其自身的可靠性标准也在向车规级靠拢。

可靠性测试:基本半导体的可靠性试验报告 1 显示,其工业级器件通过了H3TRB(高温高湿反偏,85°C/85%RH/1000h)、TC(温度循环)、IOL(间歇工作寿命)等严格测试。这种“车规级设计、工业级应用”的趋势,将成为高端电子负载选型的硬指标。

5.3 智能化与数字化驱动集成

未来的SiC模块将不仅仅是功率开关,还将集成驱动、保护和传感功能。

驱动优化:配套的驱动芯片(如基本半导体的BTD5350系列 )集成了米勒钳位、去饱和保护(DESAT)等功能,与SiC模块形成系统级解决方案。这种集成化趋势将降低电子负载的设计难度,提升系统的整体鲁棒性。

6. 详细数据支撑:SiC MOSFET关键参数对比

为了更直观地展示SiC在电子负载中的优势,以下表格基于基本半导体产品规格书进行了详细梳理。

表1:SiC MOSFET与传统技术在负载应用中的关键静态参数对比

| 参数指标 | 符号 | 基本半导体 B3M010C075Z | 典型应用价值 (电子负载视角) |

|---|---|---|---|

| 耐压等级 | VDSS | 750V | 完美适配400V-500V电压等级的电池包测试,留有充足过压裕量。 |

| 导通电阻 | RDS(on)@25∘C | 10 mΩ | 极低的满载导通损耗,支持大电流(240A)持续运行,减少散热需求。 |

| 高温导通电阻 | RDS(on)@175∘C | ~18 mΩ | 优秀的高温稳定性,防止在大功率老化测试中因热失控导致的设备损坏。 |

| 栅极电荷 | QG | 220 nC | 适中的驱动功率需求,允许使用高频驱动方案而不会导致驱动电路过热。 |

| 反向恢复电荷 | Qrr | 460 nC | 相比IGBT降低90%以上,使得双向DC/DC变换器在能量回馈模式下损耗极低。 |

表2:开关特性与损耗分析(基于双脉冲测试数据

1)

| 测试项目 | 符号 | SiC优势描述 | 对电子负载性能的影响 |

|---|---|---|---|

| 开通延迟 | td(on) | 纳秒级响应(如 B3M013C120Z 为 19ns ) | 极短的死区时间设置,提高电压传输比,减少波形畸变。 |

| 关断能量 | Eoff | 无拖尾电流,损耗随温度变化极小 | 允许负载在满功率下维持高频开关,实现高动态电流斜率(如 2.5A/μs以上)。 |

| 二极管反向恢复 | Err | 损耗几乎可忽略不计 | 在模拟感性负载或进行能量回馈时,消除电流过冲和电压振荡,保护被测物。 |

表3:模块封装技术对可靠性的贡献

1

| 技术特性 | 传统方案 | 基本半导体 SiC 方案 | 负载应用获益 |

|---|---|---|---|

| 绝缘基板 | Al2O3 (氧化铝) | Si3N4 (氮化硅) AMB | 热导率提升3倍,抗弯强度提升,适应负载测试中频繁的功率冲击。 |

| 芯片互连 | 铝线键合 | 铜线键合 / 银烧结 | 承受更高的浪涌电流,延长功率循环寿命(Power Cycling Capability)。 |

| 温度监测 | 外置/无 | 集成NTC传感器 | 实时监控结温,实现电子负载的过温保护和智能风扇控制。 |

7. 结论

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

回馈型直流电子负载代表了电力电子测试领域的未来方向,其高效、节能、高动态的特性完美契合了新能源产业的发展需求。通过对拓扑结构、技术路线及关键器件的深入研究,可以得出以下结论:

拓扑革新依赖于器件性能:无论是前级的交错Buck-Boost/DAB,还是后级的ANPC逆变器,其向高频、高压、高密度的演进,本质上是由功率半导体器件的特性决定的。

SiC MOSFET是核心赋能者:凭借宽禁带材料带来的高耐压、低导通电阻、极速开关和优异的热性能,SiC MOSFET解决了传统硅基器件在回馈型负载设计中的效率与频率瓶颈。具体表现为:消除反向恢复损耗使得双向流动更加高效;纳秒级开关速度赋予了负载极高的动态响应带宽;高温稳定性保证了设备在严苛工业环境下的长期可靠运行。

国产化技术已臻成熟:以基本半导体为代表的国产厂商,在SiC芯片设计(第三代平面栅工艺)、模块封装(Si3N4 AMB、银烧结)以及可靠性验证(车规级标准)方面已达到国际先进水平。其丰富的产品线(从离散器件到大功率模块)为高性能回馈型电子负载的国产化替代和技术升级提供了坚实的支撑。

综上所述,采用SiC MOSFET不仅是提升回馈型直流电子负载性能的技术手段,更是实现绿色测试、降低全生命周期成本(TCO)的战略选择。随着SiC成本的进一步优化和高压大电流模块的普及,"全SiC"架构将成为未来高端电子负载的标准配置。

审核编辑 黄宇

-

MOSFET

+关注

关注

150文章

9440浏览量

229757 -

电子负载

+关注

关注

7文章

353浏览量

26103

发布评论请先 登录

IT8811直流电子负载测试电动车窗防夹功能过程

艾德克斯IT8000电子负载 电池测试系统提供动力电池回收全周期测试解决方案

什么是可编程直流电子负载?

吉事励AFEl1000系列回馈式交流电子负载介绍

艾德克斯IT8400系列高性能直流电子负载介绍

原装致茂63212A-150-1200直流电子负载

回馈式交流电子负载:测试效率与节能效果的双重提升

63206A-150-600致茂可编程直流电子负载

直流电源怎么连接负载 常见直流电源接线方式

艾德克斯IT8500G+系列可编程直流电子负载的应用案例

台湾致茂63206A-150-600可编程直流电子负载

回馈型直流电子负载的拓扑结构、技术路线与发展趋势

回馈型直流电子负载的拓扑结构、技术路线与发展趋势

评论