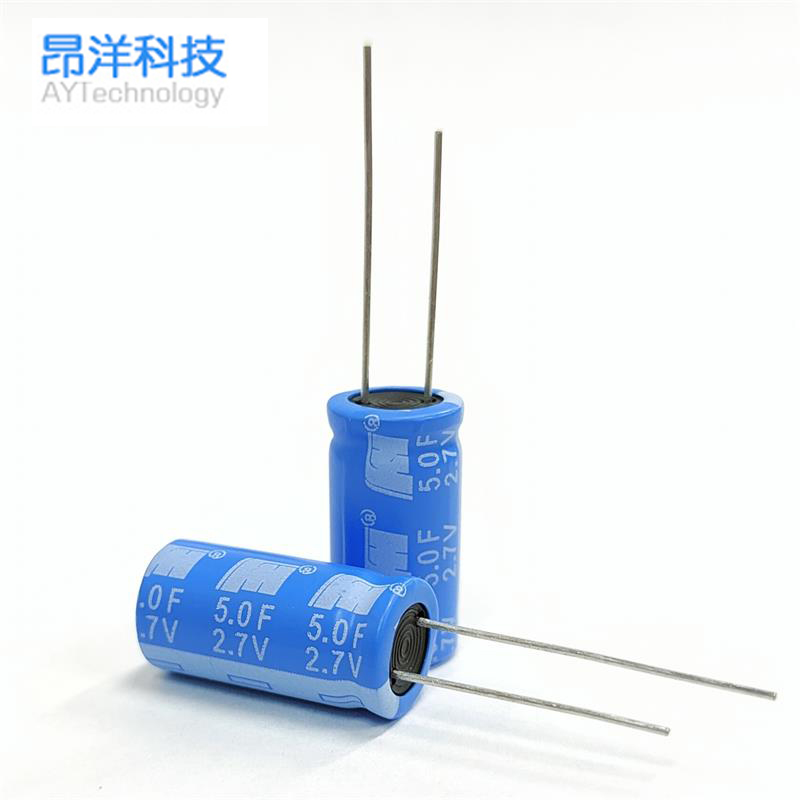

数控机床主轴驱动系统中,铝电解电容的高频响应能力可通过材料革新、结构优化及电路协同设计实现突破,具体方案及选型建议如下:

一、高频响应瓶颈的核心问题

铝电解电容在高频场景下的性能限制主要源于:

ESR(等效串联电阻)过高:传统铝电解电容的阴极采用电解液导电,离子迁移速度远低于电子,导致高频下ESR急剧上升(如100kHz下可达数十毫欧,而陶瓷电容仅个位数毫欧)。

ESL(等效串联电感)显著:卷绕式结构产生的寄生电感在高频下感抗(XL=2πfL)成为阻抗主导因素,削弱退耦效果。

介质损耗增加:高频下氧化铝介质的介电损耗角正切值(tanδ)增大,信号能量转化为热能,降低效率并引发温升。

二、高频响应优化方案

1. 材料革新

导电聚合物阴极:采用聚吡咯(PPy)等导电聚合物替代传统电解液,电子电导率提升5个数量级,ESR降至传统产品的1/10以下。例如,三菱电机“OS-CON”系列100μF/16V电容在1MHz下ESR低至5mΩ。

高纯度蚀刻铝箔:结合纳米级阳极氧化技术,介电常数提升30%,介质厚度控制在亚微米级,降低ESR并提升容量。

混合型阴极:如TDK开发的“混合型”电容,结合液态电解液和聚合物双重阴极,高频ESR稳定在15mΩ(@100kHz)。

2. 结构创新

四端子设计:通过对称布局将寄生电感降低60%,如松下ECWU系列ESL从15nH降至6nH。

三维堆叠结构:村田“倒装芯片”铝电解通过垂直堆叠电极,ESL突破性降至1nH以下。

贴片式封装:合粤hvp系列采用树脂模压封装,ESL降低70%至2nH,适合紧凑设计。

阵列电容:京瓷KAM系列通过4单元集成,在470μF总容量下将高频阻抗峰从200kHz推移至2MHz。

3. 电路协同优化

容值阶梯策略:并联铝电解与陶瓷电容(如100μF铝电解+10个1μF陶瓷电容),扩展有效频带至100MHz。

局部去耦网络:在CPU周围10mm范围内布置0.1μF陶瓷电容阵列,铝电解负责低频储能,降低电源噪声12dB。

PCB布局优化:

缩短电容与IC供电回路距离,降低寄生参数影响(如通信设备测试显示,距离从10mm减至2mm时,高频噪声抑制效果提升8倍)。

采用“地平面分割”技术,为高速数字电路和模拟电路提供独立回路,避免共阻抗耦合干扰。

三、选型与验证要点

参数平衡:

开关电源:优先选ESR<50mΩ(@100kHz)的聚合物产品。

射频电路:选择ESL<5nH的倒装芯片类型。

高温环境:关注105℃寿命达2000小时以上的产品(如Vishay 225系列优化电解液配方,125℃下ESR稳定)。

验证方法:

阻抗测试:使用阻抗分析仪(如Keysight E4990A),优质高频铝电解在1MHz下阻抗应低于标称容抗的20%(如10μF电容理论容抗0.016Ω,实际阻抗需≤0.2Ω)。

S参数测量:采用网络分析仪确保目标频段内插入损耗<-3dB。

前沿技术趋势:

氮化铌(NbN)阳极材料:介电常数是氧化铝的3倍,可缩小体积50%并保持高频特性。

AI辅助设计:ANSYS仿真工具优化箔片缠绕方式,降低ESL 30%。

自适应性电容:如AVX SmartCap系列,动态调整等效参数,10kHz-100MHz范围内阻抗波动<10%。

四、数控机床主轴驱动应用建议

高频纹波抑制:主轴驱动需抑制开关电源产生的高频纹波,推荐采用“导电聚合物铝电解+陶瓷电容”混合方案,兼顾低频储能与高频滤波。

温升控制:选择耐温105℃以上、寿命8000小时以上的型号,并通过PCB布局减少热耦合。

瞬态响应优化:在关键节点布置低ESL电容(如倒装芯片型),提升主轴加速/减速时的动态响应速度。

审核编辑 黄宇

-

数控机床

+关注

关注

19文章

857浏览量

49072 -

铝电解电容

+关注

关注

1文章

341浏览量

14065

发布评论请先 登录

电力仪表检测设备铝电解电容 高精度适配

工业电源模块铝电解电容 大功率滤波

合粤高频低阻铝电解电容:在车载多媒体中,音质更纯净

铝电解电容温升对电性能的影响分析

直插铝电解电容的 “高频响应力”:自谐振频率达 10kHz,适配 5G 设备信号滤波

铝电解电容的 “密封工艺”:如何防止电解液泄漏的 “致命伤”?

铝电解电容的 “高频响应瓶颈”:在高速电路中如何突破局限?

铝电解电容的用途包括了哪些?

干货总结——SycoTec数控机床高速主轴选型必看

探秘高速电主轴在数控机床中的关键赋能作用

数控机床主轴驱动铝电解电容 高频响应

数控机床主轴驱动铝电解电容 高频响应

评论