作为风机捕获风能、保障安全的 “核心大脑”,变桨系统故障占风电机组总故障的 21%-35%,陆上风电单机年均停机达 20-40 小时,海上机组因维护难度大,损失更是翻倍。如今,“振动监测 + 远程调参” 的组合方案,正从根源上解决这一行业痛点。

变桨系统故障频发的核心诱因

变桨系统的工作环境极端苛刻:陆上风机需抵御 - 40℃极寒、阵风与风沙侵蚀,海上机组要应对高盐雾、高湿度腐蚀,山地风场还得承受频繁湍流冲击。多重考验下,故障诱因集中在三方面:

机械磨损是首要问题。变桨轴承长期承受叶片旋转载荷,润滑不足或风沙侵入会加剧磨损,引发卡滞;伺服电机的联轴器、齿轮箱在高频启停中易疲劳损伤,直接导致桨叶调节异常。

电气与通讯故障紧随其后。超级电容欠压故障占变桨电气故障的 37%,低温环境下传统储能设备容量骤降,可能造成紧急顺桨失效;滑环积碳、线缆扭转疲劳或电磁干扰,会导致主控与变桨柜信号中断,触发安全链保护停机,单次处理需 4-6 小时。

传统维护模式存在明显局限。风电场多地处偏远,风机高度普遍超 80 米,人工巡检效率低、风险高,难以发现早期隐患,小故障往往演变为停机数日的大问题,单台 2.5MW 机组单次故障直接经济损失可达 3000 元以上。

振动监测:让隐患提前 “现形”

振动监测是实现预测性维护的核心,通过精准捕捉设备运行振动信号,让潜在故障无所遁形。其核心逻辑是:健康设备具备稳定振动特征,一旦出现磨损、松动或失衡,振动的频率、幅值会发生异常变化。

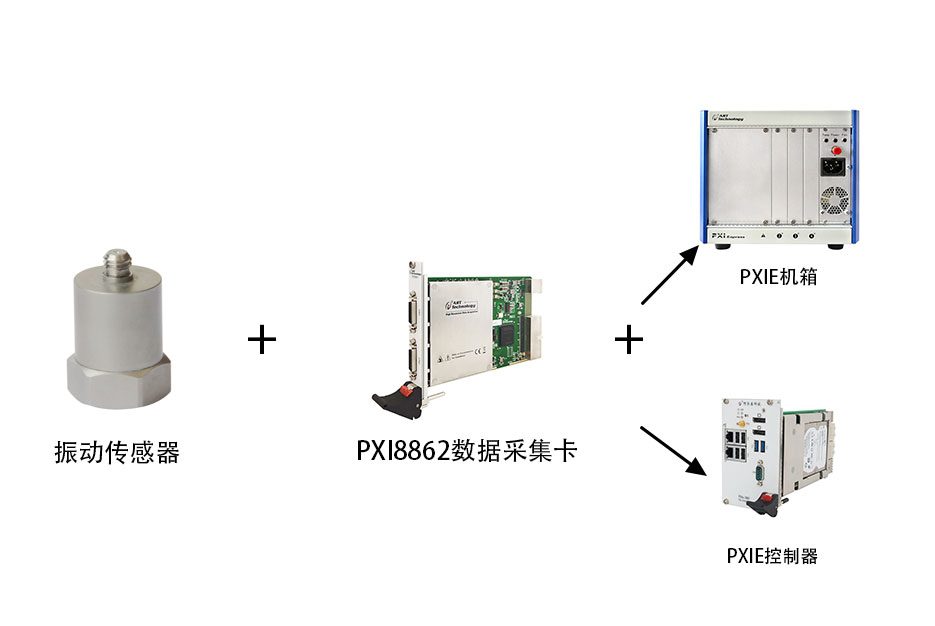

技术人员在变桨轴承、伺服电机、齿轮箱等关键部位,安装低频高精度加速度传感器,实时采集 X、Y、Z 三个方向的振动数据,通过 4G/5G 或光纤网络上传至云端平台。后台系统运用快速傅里叶变换(FFT)等算法,将时域振动信号转化为频谱图,结合机器学习模型识别故障特征 —— 轴承早期磨损会出现特定频率峰值,齿轮啮合不良会产生周期性振动波动,甚至叶片覆冰厚度不足 1mm 时的振动异常,也能提前 2-4 小时发出预警。

相较于传统巡检,振动监测实现 24 小时不间断监测,数据丢包率低于 0.1%,误报率控制在 5% 以内,不仅能发现已发生故障,还能通过趋势分析预测故障发展,比如通过振动有效值(RMS)的持续上升判断轴承磨损程度,提前安排维护避免突发停机。

远程调参:无需登高的 “精准诊疗”

如果说振动监测是 “体检医生”,远程调参就是 “远程专家”。很多变桨故障并非设备损坏,而是控制参数与实际工况不匹配 —— 风速变化、电网波动或部件老化,会让原本最优的参数逐渐 “漂移”,引发功率波动、调节滞后等问题。

传统处理方式需运维人员攀爬风机手动调整参数,单次操作至少 2-3 小时,效率低且存在高空作业风险。远程调参技术通过工业物联网将变桨系统与云端管理平台相连,支持 Profibus-DP、CANopen 等主流工业总线协议,能实现主控与变桨柜之间 10ms 内的高速数据交互,无需现场干预即可完成参数优化。

当监测到参数漂移时,技术人员可根据实时风况、振动数据和发电效率,远程调整桨叶角度响应速度、功率调节阈值等关键参数:遇到持续湍流时,增大桨叶调节阻尼减少振动冲击;电网电压波动时,优化储能模块充放电参数避免超级电容欠压误报。同时,系统能实现 “一机一策” 精准优化,通过大数据分析为每台风机定制最优参数方案,还可根据季节变化提前预设参数,比如冬季低温时调整电容充电策略,避免容量衰减。

案例实证:故障减少 70%,效益显著提升

北方某山地风电场 25 台 2.5MW 风机,曾因轴承磨损、通讯异常和参数不匹配,年均故障达 7 次,单次停机维修需 4-6 小时,年停机总时长超 40 小时,直接发电量损失约 80 万度。

采用 “振动监测 + 远程调参” 方案后,成效立竿见影:振动传感器提前捕捉到 3 台风机轴承早期磨损信号,运维人员趁小风时段提前检修,避免了轴承卡死的严重故障;通过远程优化变桨响应参数,6 台风机的功率波动问题得到解决,桨叶调节超调量从 > 2° 降至 0.5° 以内;调整超级电容充电逻辑后,相关故障发生率从每月 2 次降至每季度 1 次。

一年运行数据显示,该风场变桨系统年均故障降至 1.5 次,停机总时长减少 75%,年增发电量 60 万度,按上网电价 0.38 元 /kWh 计算,直接增收 22.8 万元,维护成本节省 30 万元,投资回报周期仅 14 个月。

某 50MW 海上风电场因盐雾腐蚀导致通讯故障频发,采用该方案后,通过振动信号分析精准定位滑环积碳问题,结合远程调参优化通讯协议参数,总线通讯中断故障减少 80%,运维船出航次数从每月 3 次降至每 2 个月 1 次,大幅降低了海上维护成本。

智能化运维引领风电行业变革

随着风电行业向 “远、大、深” 发展,传统分散运维模式已难以为继。“振动监测 + 远程调参” 推动风电场管理从 “被动维修” 向 “主动预防” 转型,其核心价值在于通过数据驱动实现全生命周期效益最大化:振动监测提前预警故障,延长设备寿命;远程调参优化运行状态,提升发电效率;两者结合减少非计划停机,降低运维成本。

对于老旧风机改造,该方案无需大规模更换硬件,兼容主流变桨控制器接口,改造后响应速度可提升 3 倍,为存量风场注入新活力。在 “双碳” 目标引领下,这一组合方案用技术创新破解了恶劣环境下的设备管理难题,让每一台风机稳定高效运行。未来,随着数字孪生、AI 诊断等技术的融合,风电场智能化水平还将持续升级,让故障少发生、运维更轻松。

-

能源管理

+关注

关注

0文章

579浏览量

20561 -

智慧能源

+关注

关注

0文章

585浏览量

17480 -

能源能耗

+关注

关注

1文章

33浏览量

1133

发布评论请先 登录

振动传感器:电机振动监测预警和故障分析

风机预警系统故障自诊断功能与其他监测系统的兼容性如何?

桨沙机远程监控集中管理系统方案

变压器振动温度传感器的多模态监测技术解析与应用展望

风力发电变桨距系统中EtherCAT与PROFIBUS DP的协议对接应用

风电振动监测系统监测全攻略:利用数据采集卡确保风力发电系统稳定运行!

BP神经网络的调参技巧与建议

PLC控制系统故障怎么处理

电力系统故障诊断方法 电力系统新能源如何接入

明达 MR20,护航风电冷却

基于AI网关的风电系统在线监测

风电变桨系统故障多?振动监测 + 远程调参

风电变桨系统故障多?振动监测 + 远程调参

评论