在精准诊断、微创治疗与远程医疗高速演进的当下,医疗设备正朝着便携化、智能化与高精度方向快速迭代。从可穿戴生命体征监测器,到高通道密度MRI/CT控制板,再到一次性内窥镜前端模组,电子系统已成为医疗设备创新最核心的驱动力。面对严苛的安规、EMC、可靠性与微型化要求,工程师亟需一套高效、协同且可验证的设计平台。Altium Designer凭借从概念到生产的完整工具链,正在帮助全球医疗企业缩短研发周期、降低合规风险、加速产品上市。

医疗设备行业的设计挑战

医疗设备的设计需求日益复杂。以可穿戴心电监测设备为例,需要在极小的空间内集成多通道生物电传感器、高精度ADC、无线通信模组及电源管理单元,同时保证长时间稳定运行。高通道密度的CT/MRI控制系统则需要处理海量数据,支持高速差分信号传输,并满足严格的电磁兼容性要求。一次性内窥镜前端模组更是要求在毫米级尺寸内实现高分辨率成像、LED照明及信号传输,还需通过生物相容性认证。

此外,医疗设备还必须符合严格的法规标准,如FDA 510(k)、IEC 60601-1/2、ISO 13485等。这些标准不仅要求产品具备高度的可靠性和安全性,还要求设计过程具备完整的可追溯性和文档记录。电磁干扰和电磁兼容性也是高速设计中需要重点考虑的问题,医疗设备在医院等高敏感度环境中运行,必须确保信号不受干扰,同时自身也不会对其他系统造成干扰。

Altium Designer 功能利器

Altium Designer作为软件客户端提供了一个统一的设计环境,打破了传统设计流程中不同工具之间的壁垒。在设计医疗ECU时,工程师可以在一个界面中完成从原理图设计到PCB布局布线的全过程。这种协同设计方式极大地提高了效率,减少了因数据转换而产生的错误。例如,当修改了原理图中的某个元件参数,相关联的PCB布局会实时更新,确保设计的一致性。

Altium Designer软件结合Altium 365云平台为设计协同和项目管理,以及ECAD-MCAD协作等等提供了更强有力的实施效果。Altium 365是一个基于云的基础设施平台,连接了电子产品开发过程中的所有关键利益相关者和学科领域,从机械设计到零部件采购,再到制造和装配。它为医疗设备行业的工程师和团队提供了一个无缝协作的环境,确保设计数据的安全性和完整性,同时简化了设计流程。

对于大型且复杂的医疗电子项目,Altium Designer的项目管理功能显得尤为关键。它能够帮助团队清晰地规划项目进度,合理分配任务。通过实时通知和比较工具,团队成员可以及时发现并解决项目中的冲突。比如,在多人协作设计一个大型医疗电子控制系统时,不同的工程师可以同时负责不同的模块设计,而项目管理功能能够确保这些模块之间的兼容性和协同性,避免出现设计冲突,从而保证项目按期推进。

Altium Designer结合Altium 365平台,允许团队成员直接在设计数据上进行评论和沟通。这种功能使得设计团队能够快速定位需要的设计变更,并让每个人都能实时了解设计进度。版本控制和修订跟踪功能是Altium Designer设计协同及项目管理的重要组成部分。这些功能使得团队能够轻松管理设计的各个版本,确保设计的可追溯性和一致性。在医疗电子控制系统的设计中,版本控制功能可以帮助工程师记录每一次设计变更,确保设计的稳定性和可靠性。

Altium Designer的3D建模功能使得工程师能够在设计阶段就进行精确的机械检查和分析,如热分析或振动分析。在医疗电子设计中,这种功能特别重要,因为许多电子元件需要精确地安装在复杂的机械结构中。Altium 365的CoDesigner功能允许电气和机械设计人员无缝交互,实现高效的协同工作流程。例如,在设计医疗电子控制单元(ECU)时,电气工程师可以完成初始的PCB布局,然后机械工程师可以检查其是否符合机箱设计要求,并提出必要的修改建议。

随着医疗电子系统的日益复杂,高速设计成为医疗电子行业不可或缺的一部分。它不仅支持设备内部的高速数据传输,还为远程医疗、AI诊断等新兴技术提供了基础支持。高速设计能够确保信号的完整性和稳定性,这对于医疗电子系统的可靠性和安全性至关重要。信号完整性和电源完整性是高速设计的核心。信号完整性确保信号在传输过程中不被干扰,保持数据的准确性。电源完整性则确保电子元件获得稳定的电源供应。在医疗电子中,如高分辨率成像和无线数据传输,这些特性尤为重要,因为它们需要实时处理大量数据。

电磁干扰和电磁兼容性是高速设计中需要重点考虑的问题。医疗电子系统在复杂的电磁环境中运行,必须确保信号不受干扰,同时自身也不会对其他系统造成干扰。通过使用屏蔽和接地等设计技巧,可以有效降低EMI/EMC问题,确保系统的稳定运行。高速PCB设计需要关注频率和数据传输速率。医疗电子系统,如高清摄像头、超声探头和无线模块,需要高频率和高速数据传输来支持实时数据处理。选择合适的材料和设计策略,可以确保这些系统在高频率下稳定运行。

元件密度和布线密度是高速设计中的关键参数。医疗电子系统通常需要在有限的空间内集成大量元件,因此需要紧凑的布局和高效的布线。通过优化元件布局和布线路径,可以减少信号损失,提高系统性能。

具体应用案例

案例1:可穿戴多参数监护贴片——把 Altium 的“刚柔结合 + 高速等长 + 3D-MID”用足用透

项目背景与痛点

某欧洲医疗器械公司开发一款一次性多参数监护贴片,需在直径32 mm内集成ECG、血氧、体温及三轴加速度传感器,并通过BLE实时上传数据。客户要求直径仅 32 mm圆板内既要放下 48 通道 ECG 前端、SpO₂ 光路、温度传感器,又要集成 2.4 GHz 陶瓷天线。结构工程师给出“硬-软-硬”三段折叠方案:两端硬板放器件,中间 0.1 mm PI 软区做 180° 弯折贴合皮肤。传统做法需要三套工具:CAD 画轮廓、RF 工具算天线、PCB 工具做电路,数据来回导入导致软板长度、阻抗、天线位置屡屡错位,打样三次仍收不回成本。

Altium 功能介入

Rigid-Flex 区域定义——在 Board Planning Mode 里直接绘制“硬区”与“软区”轮廓,软区可单独设定弯折半径与基材厚度;3D 视图即时呈现折叠后厚度,结构工程师在 CoDesigner 插件里拿到文件,直接确认弯折后总高 1.2 mm,无需再导出 STEP。

xSignal 高速向导——BLE SoC 到前端 ADC 的 SPI 时钟 2 MHz、MIPI-2 通道 800 Mbps 同时存在。工程师在原理图选中相应网络,一键生成“等长 ±2 mil”规则;软区走线自动被标记为“Flex Stretch”区段,Altium 在长度计算时把弯折冗余量也纳入,最终等长报告全部 PASS,而旧流程需手动量软区几何长度,至少两天。

3D-MID 天线建模——陶瓷天线被激光活化在 LCP 软区表面。工程师在 PCB 3D 视图里直接导入天线曲面模型,运行“3D Collision Check”确保天线与下方铜皮距离 ≥0.3 mm,避免局部电容漂移;随后通过“Export to HFSS”脚本把曲面与走线一并送进 Ansys,S11 仿真一次达标,省去两次打样。

效果与收益

整个样板从原理图冻结到产线首件仅 11 周,比上一代流程快 40%;弯折区阻抗偏差 <±3 Ω,BLE 通信距离稳定在 15 m;设计文件大小不足旧流程 1/3,云端分享给欧洲结构同事只需链接,无需再打包STEP文件。

案例2:256 排 CT 高速数据采集板——Multi-Board + ECAD-MCAD 协同

项目背景与痛点

国内影像厂商开发256排CT,采集板长320 mm,集成2048通道16 bit ADC及12.5 Gbps光纤收发。256 排 CT 要求 2048 通道、16 bit、20 MSPS 同步采样,数据通过 12.5 Gbps 光纤上行。若用单块大板,尺寸超 500 mm,PCB 翘曲无法满足 75 µm 平面度;于是采用“8 子卡 + 1 背板”架构。但早期用邮件传递子板/背板 STEP,经常发生连接器对位偏差、屏蔽墙开孔错位,导致项目延期 3 个月。

Altium 功能介入

Multi-Board 装配——在 Altium 新建“Mother-Daughter Project”,把 8 块 AD 子卡与背板拖进同一装配树;软件自动把连接器模型(Samtec Edge Rate)转为 3D 组件,实时检查插针与背板孔位是否错位。第一次导入就发现子卡定位柱比背板孔大 0.1 mm,提前修正,避免开模后报废。

ECAD-MCAD 协同——屏蔽罩开孔由机械团队负责。电气工程师在 PCB 3D 视图里标记“禁布区”,CoDesigner 自动把区域推至 SolidWorks;机械同事完成蜂窝孔阵列后回传,Altium 接收机械工程师推送来的文件,只在禁布区更新孔阵,其余铜皮、走线保持不动,双方来回仅 30 分钟。

效果与收益

装配工时比旧流程少 2 轮迭代,项目整体提前 3 个月进入临床;设计文件压缩至 Mentor 时期的 1/10,全球站点通过 Altium 365 实时拉取,无需 VPN 传大文件。

案例3:4K 一次性电子内窥镜前端——微尺度 HDI + 热仿真 + 医疗 BOM 生命周期管理

项目背景与痛点

某知名影像设备厂商计划推出 5 mm × 5 mm 前端模组,集成 4K CMOS、LED 驱动、MIPI-4Lane 与电源管理,且需环氧乙烷灭菌后 30 天内使用,属于典型一次性耗材。尺寸小、成本高、灭菌工艺严苛,任何返工都会直接吃掉利润。首版打样后发现 LED 区温升 68 °C,超出人体组织 60 °C 上限,必须重新铺铜,但传统“加铜箔→再打样”周期长达两周,赶不上展会。

Altium 功能介入

HDI 微孔叠孔——板厚 0.3 mm,激光钻孔 50 µm,Altium 里定义“微孔堆叠”规则:同一位置最多 3 阶盲孔,软件自动检查孔环重叠;同时启用“Via Stitching”在 LED 焊盘下方生成 0.2 mm 间距铜柱,导热路径增加 40 %。

热仿真——在 Altium Designer软件中提供与第三方专业热分析工具(如Ansys)的接口。这些强大的工具可用于确定由于热偏移、热冲击和热循环引起的 PCB 变形,评估 PCBA 可靠性。工程师把铜箔、走线、胶黏层材料属性一次性带入,设置 LED 功耗 0.5 W、对流系数 50 W/m²K。仿真 5 分钟后显示热点 61 °C,仍略超。工程师把铜柱间距改为 0.15 mm,再次运行,热点降至 57 °C,满足要求,无需实物迭代。

刚柔区域与弯折可靠性——前端需在镜头根部折弯 90°。Altium 的“Flex Bend”仿真给出最小弯折半径 2 mm,应力集中在软-硬交界处;于是把过渡区铜箔改为“网格铜”,应力下降 25 %,通过 10 k 次弯折疲劳测试。

医疗级 BOM 生命周期——Concord Pro 为每颗器件附加“灭菌兼容性”“RoHS”“REACH”属性。LED 驱动 IC 厂商发布 EOL 通知后,系统自动向项目经理发送邮件,并列出替代料号,提前 6 个月完成第二次灭菌验证,避免产线断料。

效果与收益

最终前端模组重量 0.3 g,弯折寿命 >10 k 次,LED 表面温升 ≤57 °C;从设计冻结到批量仅 9 周,比传统“打样-测试-再打样”缩短 50 %;自动输出的“灭菌兼容报告”被 FDA 510(k) 文件直接引用,节省第三方检测费用约 15 万美元。

结语

Altium Designer凭借其强大的设计协同、项目管理、高速设计、刚柔结合、Multi-Board、仿真、ECAD-MCAD 协同与云端 BOM 生命周期等功能,在医疗设备行业展现出了巨大的应用价值。它不仅能够应对当前医疗电子设计的复杂性挑战,还能助力工程师们进行创新设计,推动医疗设备行业的发展。无论是大型医疗设备制造商,还是新兴的医疗电子企业,Altium Designer都是实现高效、高质量设计的可靠选择。它让工程师在同一平台里就能完成电气、机械、供应链、合规四大维度的高效协作,把迭代留在线上,把一次性良品送向临床,真正兑现了“创新设计引擎”的价值。

关于Altium

Altium有限公司隶属于瑞萨集团,总部位于美国加利福尼亚州圣迭戈,是一家致力于加速电子创新的全球软件公司。Altium提供数字解决方案,以最大限度提高电子设计的生产力,连接整个设计过程中的所有利益相关者,提供对元器件资源和信息的无缝访问,并管理整个电子产品生命周期。Altium生态系统加速了各行业及各规模企业的电子产品实现进程。

-

altium

+关注

关注

48文章

999浏览量

121831 -

医疗设备

+关注

关注

12文章

1034浏览量

68658 -

Designer

+关注

关注

0文章

142浏览量

37325

原文标题:【行业解决方案】Altium:医疗设备行业的创新设计引擎

文章出处:【微信号:AltiumChina,微信公众号:Altium】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

Altium推出Altium Designer 2013

Altium Designer教程和Altium Designer视频教程学习资源整理

Altium Designer 6.0 初学教程(入门教程)

Altium Designer 中文参考资料

Altium Designer的Protel初学教程

Altium推出Altium Designer 12

altium designer 10安装教程

SchDoc文件与Altium Designer的相关介绍

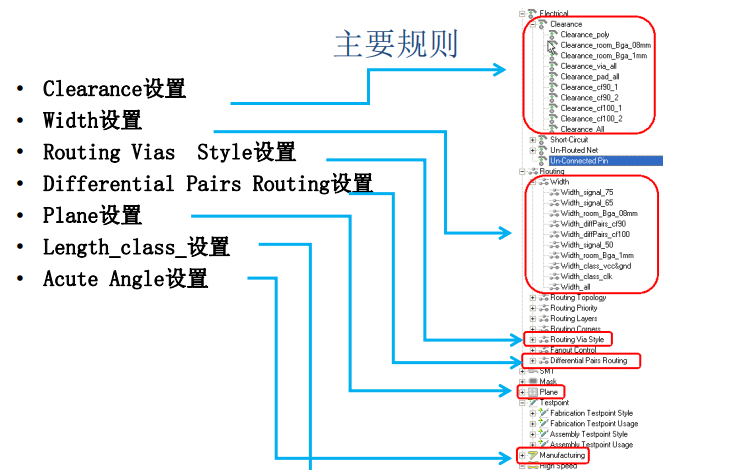

Altium Designer教程之Altium Designer规则使用说明

Altium Designer教程之Altium Designer PCB设计教学课件免费下载

Altium Designer在工业设备行业的应用案例

Altium Designer在医疗设备行业的应用案例

Altium Designer在医疗设备行业的应用案例

评论