PART.1

电动燃油泵的发展历程

现代航空电动燃油泵的发展可追溯至20世纪50年代喷气发动机革命时期。随着飞行器性能要求的不断提升,传统机械驱动式燃油泵逐渐暴露出响应速度慢、调节精度低等固有缺陷。电动燃油泵的出现彻底改变了这一局面,其核心技术突破主要体现在三个维度:首先是功率密度的大幅提升,现代航空电动泵的功率重量比已达到5000W/kg量级;其次是控制精度的数量级飞跃,压力调节分辨率达到0.01%FS;最后是可靠性的革命性进步,平均故障间隔时间(MTBF)突破50000小时。

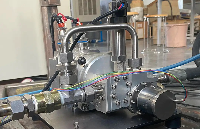

湖南泰德航空技术有限公司研发的电动燃油泵产品,其核心创新点在于将传统离散的供油系统转变为智能化的"油路-电路-热路"耦合系统。该系统采用模块化设计理念,每个功能单元都经过多物理场协同优化。

PART.2

电动燃油泵的详细原理

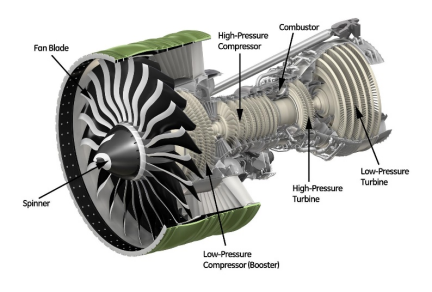

电动燃油泵的能量转换过程本质上是一个"电能-机械能-液压能"的链式传递系统。这个系统的运行可以分解为六个相互关联的物理过程:

1、电能输入与电磁转换阶段

当28VDC航空电源接入系统后,经过EMI滤波器净化后的电能进入数字功率模块。采用三相全桥拓扑结构,使用第三代半导体材料碳化硅(SiC)制造的MOSFET开关管,其开关频率可达100kHz,导通电阻仅15mΩ。功率模块根据控制算法输出的PWM信号,将直流电转换为幅值、频率精确可控的三相交流电。这一过程中,电能转换效率高达98%,比传统硅基器件提升5个百分点。

2、电磁力-机械力转换阶段

三相交流电在定子绕组中产生旋转磁场,该磁场与永磁转子相互作用产生电磁转矩。定子采用分布式短距绕组设计,每极每相槽数为3,绕组系数达到0.966,有效抑制了空间谐波。转子采用表贴式永磁体结构,8极设计配合0.5mm厚度的非磁性不锈钢护套,既保证了高转矩输出,又避免了高速旋转时的永磁体脱落风险。在额定工况下,电机可输出20N·m的连续转矩,峰值转矩可达60N·m。

3、机械能-流体动能转换阶段

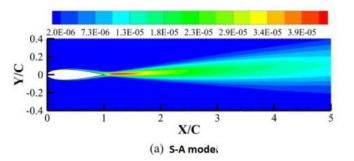

电机输出的机械能通过高强度联轴器传递给多级离心泵。泵体采用独特的"3+2"级设计:前三级为诱导轮+离心叶轮组合,专门用于提升低压段的汽蚀性能;后两级为复合式混流叶轮,优化了高压段的效率特性。每级叶轮的叶片型线都经过参数化建模和CFD优化,在设计点工况下,水力效率达到87.5%。泵体流道表面采用电解抛光处理,表面粗糙度Ra<0.2μm,流动损失比常规机加工表面降低40%。

4、压力调节与流量控制阶段

系统通过高精度硅压阻式传感器实时监测出口压力,传感器采用温度自补偿设计,在全温度范围内精度保持0.05%FS。控制算法采用模糊PID与前馈补偿相结合的策略,压力控制分辨率达到10Pa,稳态精度±0.1%。当检测到流量需求变化时,系统可在100ms内完成从怠速到全流量的过渡,过渡过程中的压力超调不超过3%。

5、热管理与能量回收阶段

创新的"分级散热"系统将电机损耗、液压损失产生的热量分级处理:定子铁芯热量通过燃油冷却回路导出;转子热量通过轴系传导至泵体散发;电子器件热量通过相变材料储热单元缓冲。系统还配备了再生制动功能,在减速过程中将电机惯性动能转换为电能回馈电网,节能效率达15%。

6、故障诊断与健康管理阶段

智能诊断系统持续监测32个关键参数,包括振动频谱、电流谐波、温度梯度等。通过深度神经网络算法,系统可提前200小时预测轴承磨损、绕组绝缘老化等潜在故障,预测准确率超过95%。所有运行数据通过航空总线实时上传,支持地面人员的远程诊断和维护决策。

PART.3

材料科学与制造工艺的突破性进展

现代航空电动燃油泵的性能飞跃,很大程度上得益于新材料和新工艺的应用。泰德航空在材料体系上实现了四个维度的创新:

1、结构材料方面

泵体承压部件采用钛合金,通过电子束选区熔化技术整体成型。这种增材制造工艺使零件内部形成细小的网篮组织。与传统锻造相比,重量减轻30%,疲劳寿命提高5倍。

2、摩擦学系统方面

轴承采用创新的"陶瓷-金属"混合方案:滚动体为反应烧结碳化硅(RBSC),其硬度达到HRA93;保持架为聚醚醚酮(PEEK)复合材料,添加30%碳纤维和15%石墨粉,摩擦系数低至0.08。润滑系统采用全氟聚醚(PFPE)基础油配合锂基稠化剂,在-73℃至288℃范围内保持稳定的润滑性能。

3、电磁材料方面

定子铁芯使用硅钢薄带,绕组采用矩形铜扁线,绝缘层为三层复合结构。这种结构使绕组在局部放电起始电压达到3kV,寿命延长10倍。

4、密封技术方面

主密封采用端面密封设计,在干摩擦条件下仍可坚持30分钟运行。辅助密封为全氟醚橡胶,其压缩永久变形率在200℃老化1000小时后仍小于10%。

PART.4

系统集成与工程应用实践

泰德航空的电动燃油泵系统在航空平台实现了成功应用,下面以某型商用支线客机的改装项目为例,详细说明其工程实现:

该飞机原装的机械燃油泵存在供油压力波动大(±5%)、重量大(18.7kg)等问题。改装后的电动系统采用双泵冗余架构,每个泵组包含以下子系统:

1、动力驱动单元

采用270VDC高压供电,功率模块集成在泵体内部,通过液体冷却维持结温低于110℃。驱动电路具备短路、过流、欠压等12种保护功能,故障恢复时间小于1秒。

2、燃油过滤系统

三级过滤设计:前置40μm不锈钢烧结滤网拦截大颗粒;中置10μm玻璃纤维滤芯去除细微杂质;后置3μm高分子膜滤确保最终洁净度。

3、振动抑制系统

主动振动控制(AVC)单元包含三轴加速度传感器和电磁作动器,通过自适应算法实时抵消转子不平衡力。

4、应急供油系统

当主电源失效时,超级电容组可提供至少90秒的应急电力,确保飞机完成安全模式转换。

实际飞行测试数据显示,新系统使燃油消耗降低2.3%,维护间隔从500小时延长至1500小时。

PART.5

前沿技术发展与未来展望

随着航空电动化浪潮的推进,电动燃油泵技术正朝着以下几个方向快速发展:

宽禁带半导体应用:

采用氮化镓(GaN)功率器件的新型驱动电路,开关频率可达2MHz,使电机控制带宽提升10倍。实验室样机已实现功率密度1.5kW/kg,效率超过95%的突破。

数字孪生技术

构建包含电磁场、流场、温度场等多物理场的数字镜像,通过实时数据交互实现预测性维护。当前模型可提前500小时预测剩余寿命,准确率达98%。

智能材料集成

研发中的磁致伸缩作动器可直接调节叶轮间隙,使泵效在不同工况下自动保持最优。形状记忆合金阀门可实现无源温度调节,简化控制系统。

新型冷却技术

微通道相变冷却系统可将热流密度提升至300W/cm²,使连续输出功率提高30%。石墨烯导热膜的应用使电机温升降低15K。

多功能集成设计

正在测试的"油电混合"概念泵,将电动燃油泵、液压泵和滑油泵集成于同一壳体,共享冷却和密封系统,预计可使子系统重量减少20%,体积缩小35%。

可以预见,随着这些新技术的逐步成熟,下一代电动燃油泵将不再是简单的功能部件,而会进化为具有自感知、自决策、自执行能力的智能流体动力单元,为未来航空器提供更加高效、可靠的能源管理解决方案。

-

永磁材料

+关注

关注

0文章

32浏览量

7700 -

电动燃油泵

+关注

关注

0文章

14浏览量

6700

发布评论请先 登录

流体力学深度学习建模技术研究进展

计算流体力学(CFD)的通用软件

材料科学基础ppt

工程流体力学(双语)课程实验教学大纲

材料科学在医疗器械研发中的应用

基于昇腾AI加速流体力学领域的科研创新

吴昌博士:Cadence Fidelity一站式叶轮机械设计与优化方案

广本召回12辆进口NSX,因燃油泵存安全隐患

激光焊接技术在焊接燃油泵工艺中的应用

静音之道:基于CFD与试验验证的航空离心式燃油泵流体降噪技术

从永磁材料到叶轮设计:电动燃油泵关键部件的材料科学与流体力学优化

从永磁材料到叶轮设计:电动燃油泵关键部件的材料科学与流体力学优化

评论