“上个月刚报废 23 块组件,光材料损失就超 8000 块,4 个质检员轮班盯着还是漏检!” 江苏某光伏组件厂生产总监李经理的吐槽,道出了行业共同的痛点 —— 层压框位置偏差引发的连锁损失。如今,这套 AI 视觉检测系统给出了答案:0.3 秒精准检测,质检员缩减 75%,年省成本超 32 万。

一、传统检测的“隐形成本黑洞”

层压工序作为光伏组件封装的核心环节,层压框的定位精度直接决定产品生死。一旦框体偏移压到组件,轻则留下印痕影响外观,重则压碎电池片导致整块报废。而传统人工检测模式早已难以为继:

- 人力成本高: 4 名质检员两班倒,年薪 + 社保合计超 28 万元 / 年,且需额外配备 1 名技术员处理返工

- 漏检风险致命: 人眼识别精度仅0.5mm,长时间作业疲劳导致漏检率高达 8%,每块组件返工成本超 350 元

- 效率拖慢产能: 人工检测单块耗时3 秒,成为日产 1.2 万块组件生产线的 “卡脖子” 环节

- 数据断层难追溯: 无实时记录导致偏差原因无法分析,同类问题反复出现

某企业曾做过统计:仅过去一年因层压框错位造成的直接损失达19.6 万元,间接产能损失超 50 万元,相当于吃掉了 3% 的毛利率。

注:层压框现场图片

二、AI 视觉检测:从 “事后补救” 到 “事前拦截”

这套专为光伏行业定制的层压框位置检测系统,通过“视觉捕捉 + 智能分析 + 人工精准调整” 三重协作模式,彻底改写传统检测逻辑,在适配现有设备基础上实现检测效率跃升:!

检测效果--OK

检测效果--OK

1. 硬件部署:低成本适配,全覆盖监测

在层压机进料台上方对称部署2 台 500 万像素工业相机,捕捉层压框与组件的相对位置关系。相机搭载高动态范围成像技术,可有效规避车间光线变化干扰,检测精度稳定达到 0.03mm 级,完全满足光伏层压框位置检测的行业标准要求。

2. 核心算法:0.3 秒完成 “诊断 + 预警”

基于5 万 + 组光伏层压框缺陷样本训练的深度学习模型,能实时分析框体偏移数据,并根据偏移量分级触发预警:

- 偏移<0.2mm:系统在生产线操作屏显示 “轻微偏移” 提示,无需暂停生产,工人可在批次间隙进行微调

- 0.2mm≤偏移<0.5mm:操作屏弹出红色预警窗口,同步触发声光报警,提醒工人立即停机调整,避免问题工件流入下一工序

- 偏移≥0.5mm:系统自动暂停层压机进料动作,锁定生产线并发送预警信息至车间管理终端,确保问题及时处理

检测效果--NG(压框)

3. 人工联动:精准调整,适配现有产线

检测系统与层压机操作终端直接联动,当触发预警后:

- 系统自动在操作屏标注偏移方向,并给出调整参考值

- 工人根据提示操作层压机侧边微调旋钮,调整过程中系统实时更新偏移数据,直至偏差归位

- 调整完成后,工人点击“恢复生产” 按钮,层压机自动重启进料,整个调整过程耗时可控制在 1.5 分钟内,不会影响生产线 2400 块 / 小时的整体节拍

三、投产3 个月的数据说话:省的都是真金白银

浙江某5GW 组件厂的实测数据显示,系统上线后成效立竿见影:

| 指标 | 传统模式 | AI 检测模式 | 改善幅度 |

|---|---|---|---|

| 检测耗时 | 3 秒 / 块 | 0.3 秒 / 块 | 提升90% |

| 质检员数量 | 4 人 | 1 人 | 减少75% |

| 漏检率 | 8% | 0.1% 以下 | 降低98.75% |

| 组件报废量 | 23 块 / 月 | 1-2 块 / 月 | 减少95.7% |

| 年综合成本 | 89.6 万元 | 57.3 万元 | 节省32.3 万元 |

“现在 1 个质检员只需要负责系统巡检,不用再盯着流水线。” 该厂生产主管算了笔账:设备投入的 28 万元,不到 1 年就通过成本节约全部回本,且良品率从 97.2% 提升至 99.5%,客户投诉量下降为零。

四、为什么它能适配90% 的光伏生产线?

检测效果--NG(压框)

这套系统的核心优势在于“行业定制化” 与 “落地便捷性”:

- 兼容性强: 支持单玻/ 双玻组件、不同尺寸层压框检测,无需改造原有生产线

- 预判预警: 通过历史数据建模预判偏移趋势,提前2 小时发送设备调试提醒,从源头减少偏差

- 数据可视化: 实时显示框体偏移量、缺陷类型等12 项数据,支持导出分析报告,助力工艺优化

- 低维护成本: 超高稳定性,高防护等级,年故障率低于0.5%,后期运维成本几乎可忽略。

五、光伏企业的降本启示录**

在光伏行业竞价上网、利润空间持续压缩的背景下,“向生产效率要利润” 已成共识。这套检测系统的落地证明: 用AI 替代人工检测,不仅是成本减法,更是产能加法 。维视配合直接客户设备商,目前已服务超过50家光伏企业,平均为每家客户带来的综合效益提升超 40 万元 / 年。

“以前总觉得自动化设备贵,现在才发现,人工漏检的损失更贵。” 正如李经理所说,当技术投入能转化为实实在在的利润增长,这样的选择早已无需犹豫。

如果您的生产线也面临人工检测效率低、漏检损失大等问题,欢迎联系我们获取专属解决方案,让技术赋能光伏智造,携手实现降本增效目标!

审核编辑 黄宇

-

光伏

+关注

关注

53文章

4314浏览量

74675 -

AI

+关注

关注

89文章

38176浏览量

296936

发布评论请先 登录

光伏稳压器源头工厂卓尔凡:为全球光伏电站注入稳定动能

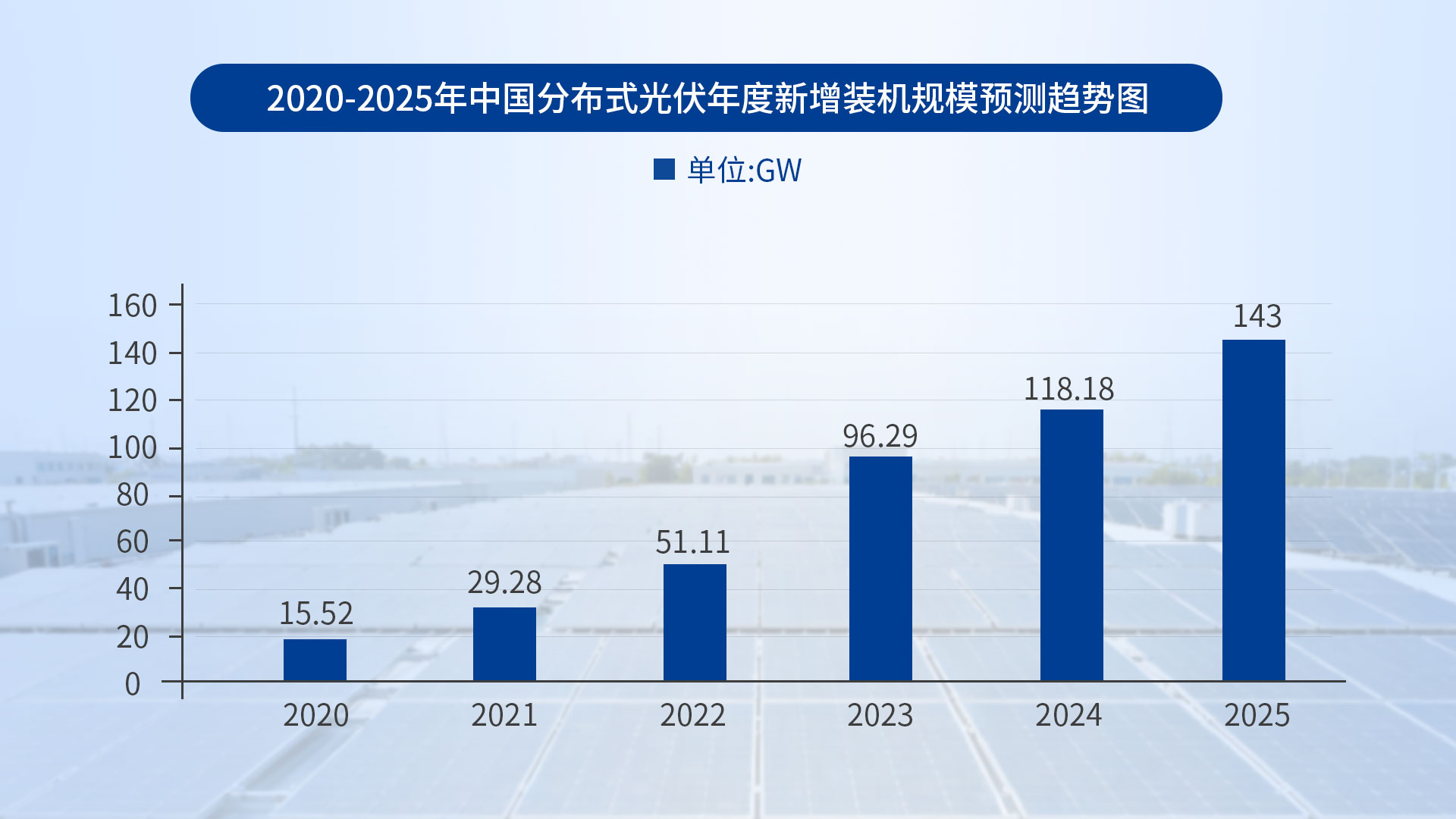

如何解决分布式光伏计量难题?

泰科电子连接器破解戈壁荒漠新能源光伏治沙难题

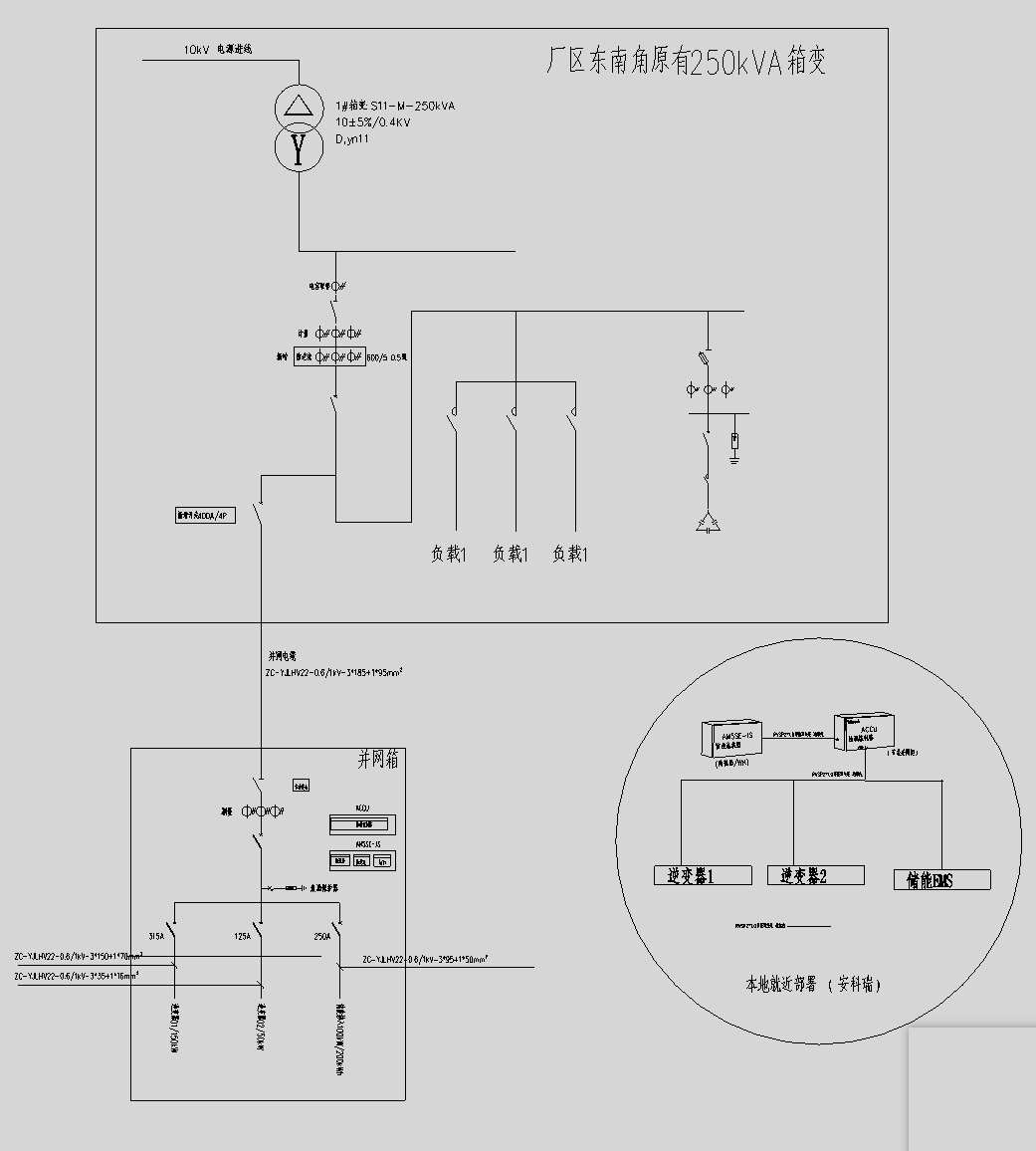

安科瑞光储防逆流方案如何破解光伏反送电难题?

谷景电子携手平高集团攻克光伏电感难题

光伏厂长必看:层压框错位难题,终于有了省钱解法!

光伏厂长必看:层压框错位难题,终于有了省钱解法!

评论